大跨度钢桁梁明桥面轨枕板式轨道结构设计方案研究

2021-08-05任西冲

张 政,孙 立,任西冲

(1.中铁第四勘察设计院集团有限公司,武汉 430063; 2.铁路轨道安全服役湖北省重点实验室,武汉 430063)

1 工程概况

随着我国铁路建设的高速发展和钢结构桥梁技术的日益完善,大跨度钢结构桥梁技术已广泛应用在铁路桥梁上。广州南沙港铁路为客货共线铁路,设计速度目标值为120 km/h,机车轴重25 t。其中,跨洪奇沥水道主桥为(138+360+360+138) m下承式钢桁梁柔性拱桥,全桥长996 m,主桥桥式及桥面系如图1~图3所示。大跨、重载是该桥的特点,其主跨达360 m,该桥建成后将超过京沪高铁南京大胜关长江大桥,成为目前国内同类型桥梁最大跨度,同时也将是亚洲同类型最大跨度桥梁[1-2]。

图1 跨洪奇沥水道主桥桥式结构立面(单位:m)

图2 跨洪奇沥水道主桥纵横梁桥面系平面

图3 跨洪奇沥水道主桥纵横梁桥面系横断面(单位:mm)

大跨度钢桁梁桥通常是线路的重要节点,为提高线路的利用效率,需尽量延长桥上轨道结构的维修周期。在总结国内外铁路钢桥上轨道结构应用现状和各轨道结构优缺点基础上,针对广州南沙港铁路跨洪奇沥水道特大桥,开展轨道结构方案设计和优化研究,并对轨枕板式轨道整体稳定性进行了检算。

2 大跨度钢桁梁桥轨道结构选型

钢桁梁上铺设的轨道结构主要有明桥面枕式轨道结构、有砟轨道以及混凝土板式无砟轨道。

2.1 明桥面枕式轨道结构

我国早期铁路项目明桥面多采用木枕,如津山线49号桥、京九铁路黄河大桥及阜淮线黄河大桥等。木枕用钩螺栓与钢梁连接,木枕上刻槽铺设分开式扣件,用以连接钢轨,轨面高程需要调整或枕木与钢梁空吊时,可在木枕与钢梁间挤入木楔[3]。

木枕轨道结构简单,轨道自重较小,但其整体性较差。现场调研发现,钢梁桥上铺设木枕破损严重,更换周期短;钩螺栓、螺纹道钉易松动导致木枕结构层间出现吊板病害;木枕钉孔易变形导致持钉能力下降,线路几何形位保持较差,出现线路爬行或桥面过车时晃车病害频繁发生[4-5]。此外,木枕耐久性差,使用寿命很短,养护维修工作量大。

合成枕是用玻璃长纤维和硬质发泡氨基甲酸、氨基乙酸构成的复合材料加工成型轨枕,其具有防腐性能好,使用寿命长,易于钻孔、改孔,持钉能力强,养护维修量相对较小,施工方便等优点,但同样存在钩螺栓易松动等病害[6-9],且合成枕价格2.2~2.6万/m3,经济性较差。

钢梁明桥面用预应力混凝土枕应用于铁路桥梁线路上,1988年10月首次在长大线上主梁中心距为2.4 m的沙河桥上使用,共铺设79根工字形截面;之后在湘桂线阳江桥、东江桥以及南宁心墟桥上铺设了经改进后的预应力混凝土桥枕[10]。现有文献未见明桥面混凝土枕后续运营状态及养修情况,整体分析明桥面混凝土枕应用较少。

2.2 有砟轨道

有砟轨道是钢桥面上常用的轨道结构形式,通过在桥上设置钢筋混凝土道砟槽,槽内进行道砟铺设。近年来,大跨钢桁铁路桥梁上大量采用有砟轨道结构,武汉天兴洲长江大桥、南京大胜关长江大桥及沪汉蓉高铁等桥都采用有砟轨道[11-12]。其具有调整能力强、便于维修的特点,但与桥面结合较为复杂,由于桥面被承砟槽覆盖,桥面系检查和维修困难。此外有砟轨道自重较大(约6t/单线延米),将大幅增加桥梁工程造价,如用在主跨360 m的洪奇沥特大桥上,经济性较差。

2.3 混凝土板式无砟轨道

混凝土板式无砟轨道自上世纪已应用于俄罗斯钢桥上,为减少养护维修,在钢桁梁地段普遍采用板式无砟轨道板结构[13-15]。德国在克尔莱因桥上铺设了博格板式无砟轨道,板式轨道设置在钢桥面混凝土底板的上方。该轨道由钢轨、扣件、轨道板、砂浆层、缓冲层组成,采用凸台限位方式对轨道结构进行限位[16]。

板式轨道在我国铁路钢桥上也有所应用。香港青马大桥及其下层铺设的板式无砟轨道,轨道板下为点支撑方式,轨道板两侧设有横向限位的角钢挡块,轨道板长度为5~6 m,板下与板侧支撑可以提供轨道结构所需的纵、横向阻力,以防止大坡道地段的线路爬行。此外,武广高速铁路的汀泗河特大桥实现了140 m钢箱系杆拱桥上铺设无砟轨道结构[17-18]。

钢桁梁桥上采用混凝土板式无砟轨道可提高线路的平顺性、降低结构恒载,对高速行车和节约投资均有重要作用;但受钢桁梁明桥面结构特点的影响,传统的板式无砟轨道对大跨度钢桁梁桥适应性较差,且施工难度较高[19-20]。

2.4 明桥面轨枕板式轨道结构

新建广州南沙港铁路跨洪奇沥水道特大桥主桥采用一种新型明桥面轨枕板式轨道结构,将明桥面轨道结构中的木枕更换为混凝土轨枕;同时为增加轨道结构整体性、便于设置轨道结构纵横向限位,将2根宽轨枕预制为一体,形成轨枕板式轻型轨道结构;并在轨枕板与钢梁之间设置调整垫层,轨枕板、板下垫层、桥梁垂向采用高强螺栓进行连接。

明桥面轨枕板式轨道结构主要包括基本轨、护轨、基本轨扣件、护轨扣件、混凝土轨枕板、板下垫层、高强螺栓、限位圆管等部件,如图4所示。

图4 明桥面轨枕板式轨道结构

轨枕板采用预应力钢筋混凝土预制结构,轨枕板下部设置高聚物混凝土垫层。每块轨枕板设置一对或2对高强螺栓,将轨枕板与桥梁纵梁垂向连接,通过结构压紧后的层间摩擦力进行纵横向限位。轨枕板预留限位孔,通过焊接在钢桁梁纵梁翼缘板上的限位圆管进行纵横向补充限位。

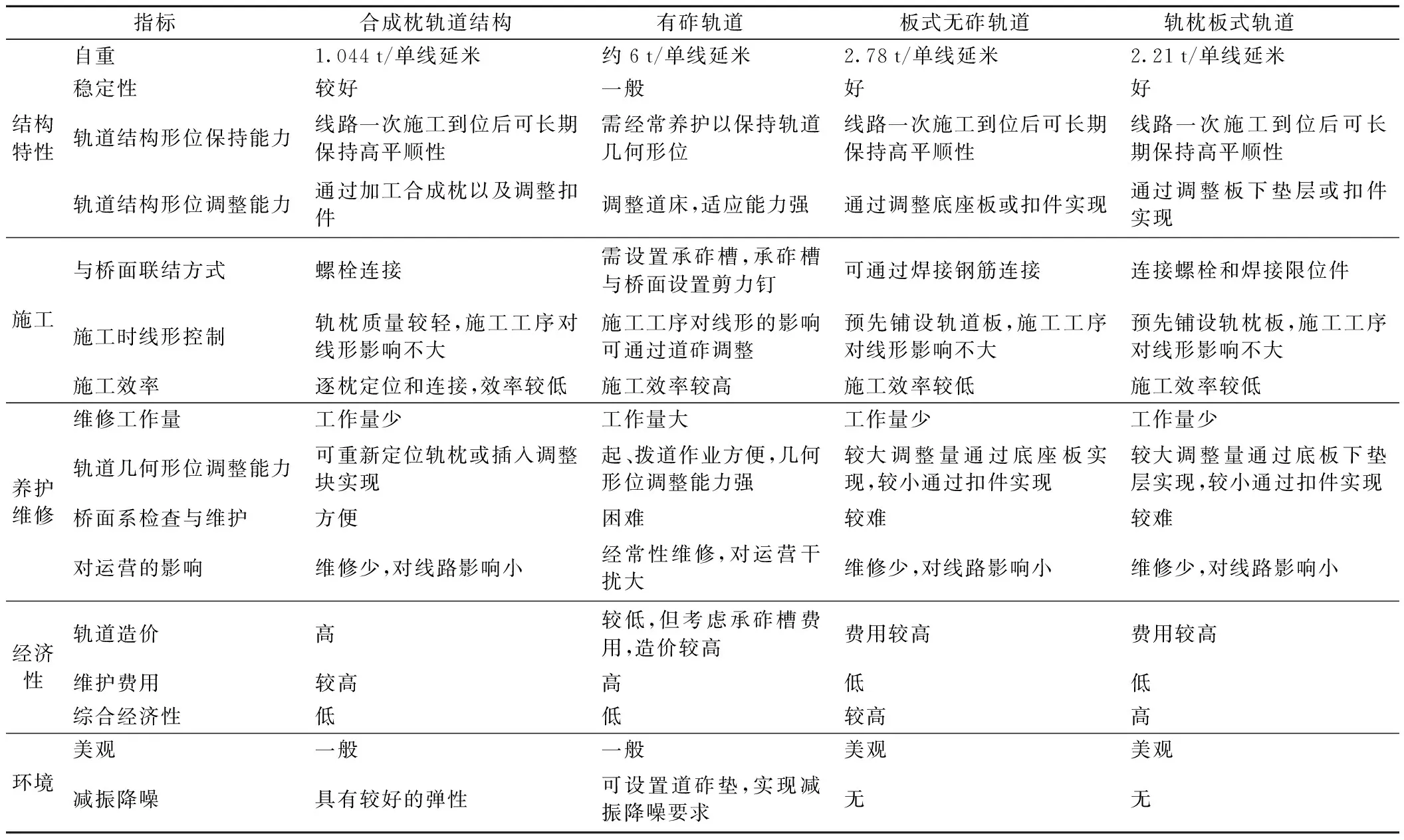

2.5 钢桁梁上轨道结构优缺点对比

钢桁梁上轨道结构方案对比如表1所示。相较于有砟轨道,明桥面轨枕板式轨道降低了轨道结构质量,可有效减少桥梁设计荷载及用钢量,提高了桥梁经济性;相较于传统的板式无砟轨道,在保证轨道结构稳固的基础上,明桥面轨枕板式轨道质量更轻、对大跨度桥梁协调变形的适应性更强。相较于明桥面木枕轨道结构,采用混凝土轨枕板,解决了木枕易腐朽、使用寿命短、维修量大的问题,更环保、耐腐蚀、养护维修成本更低;相比合成轨枕,混凝土轨枕板式轨道结构造价较低,经济性更好。

表1 钢桁梁轨道结构方案对比

明桥面轨枕板式轨道作为一种沿线路纵向长度较短的板式轨道结构形式,采用成熟的明桥面轨道结构理论体系,既继承了明桥面轨道结构对大跨度桥梁的适应性,又克服了传统明桥面轨道结构形式的诸多缺点,同时兼顾了无砟轨道稳定、维修量小等优点,其在大跨度钢桁梁明桥面上铺设具有广阔的应用前景。

3 明桥面轨枕板式轨道结构设计

大跨度钢桁梁明桥面轨枕板式轨道结构由基本轨、护轨、基本轨扣件、护轨扣件、混凝土轨枕板、板下垫层、高强螺栓、限位圆管等部分组成。

3.1 钢轨和扣件

正线钢轨采用60 kg/m钢轨,护轨采用与基本轨同等级或低一级旧钢轨。基本轨扣件采用MQ-2型扣件(图5),适用于客车速度200 km/h、货车最高速度120 km/h,货车轴重27 t铁路,为无挡肩扣件。该扣件在轨下设置橡胶垫板或复合垫板,垫板静刚度为(100±10) kN/mm。通过更换不同扣压力的弹条、不同材质的轨距块和轨下垫板,每组扣件可分别实现常阻力、小阻力和超小阻力(对应钢轨纵向阻力分别为9,4 kN和2.5 kN)。

图5 MQ-2型扣件组装

目前,国内普速铁路明桥面扣件一般采用“K”型分开式扣件,MQ-2型扣件相比“K”型分开式扣件将扣压件由扣板换成有弹性的弹条,可有效减少扣板松弛的情况,从而减少明桥面运营养护工作量。

广州南沙港铁路为客货共线铁路,设计速度120 km/h,最大轴重25 t。为满足明桥面基本轨和护轨轨头净距220 mm、护轨扣件和基本轨扣件垫板净距不小于15 mm的要求,需采用无挡肩扣件;为适应大跨度钢桁梁在节间断开处钢轨与轨下基础的瞬时错动行为,扣件需配置常阻力、小阻力和超小阻力。综合考虑基本轨选用MQ-2型扣件,护轨采用“研线0607”型扣板式扣件。

3.2 轨枕板

轨枕板为工厂预制横向预应力混凝土结构,混凝土等级为C60。横截面上共布置24根φ7 mm预应力钢丝。轨枕板纵向下层布设20根φ12 mm钢筋,上层布设15根φ12 mm钢筋,横向上、下层各设置8根φ18 mm钢筋。轨枕板宽2 720 mm,厚240 mm,标准板长1150 mm,标准轨枕板在两枕间设置2个φ50 mm孔,通过高强螺栓与板下垫层和纵梁相连,相邻轨枕板板缝为50 mm。轨枕板横向预应力筋单根控制张拉力为42.5 kN,控制张拉应力为1104 MPa。每块轨枕板预留2个φ200 mm限位圆孔进行纵横向限位。轨枕板预应力筋布置如图6所示。

图6 轨枕板预应力筋布置(单位:mm)

每块混凝土轨枕板包含2组承轨台,单块板总质量约2 t,轨枕板横向侧部预留起吊套管。板下横向两侧共设置12根门形筋以加强轨枕板与板下垫层的连接,使得后期运营单位养护维修时,能够更快、更方便地进行换板及板下垫层作业。

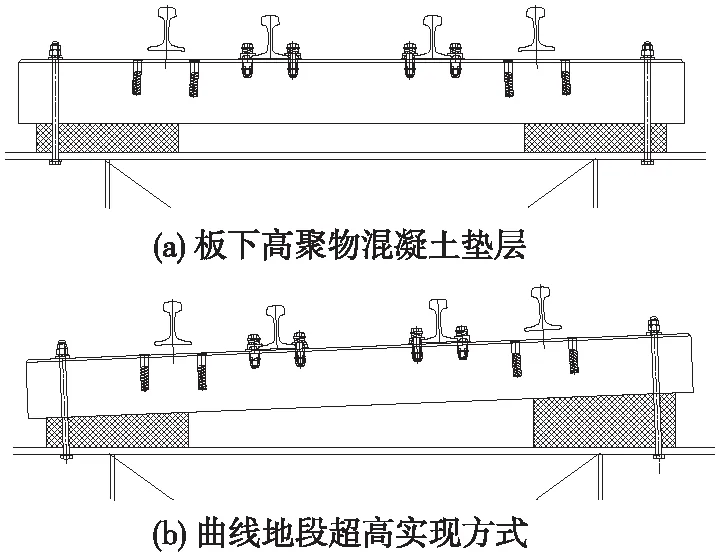

3.3 板下垫层

板下采用高聚物混凝土垫层,起到调平基础、填充预制板与钢梁缝隙和实现轨道超高的作用。板下高聚物混凝土垫层厚度为120 mm,如图7所示。垫层宽度与纵梁宽度相同,纵向与板长相同,混凝土强度等级为C40。垫层内配置单层φ6 mm钢筋网片。

图7 轨枕板式轨道结构直线和曲线地段横断面(单位:mm)

由于混凝土在浇注后会发生收缩,使得浇注后的混凝土与周围相邻结构发生脱离出现裂缝,即调整层混凝土表面容易与预制轨道板和钢梁之间发生分离。为保证不出现这种现象,要求混凝土垫层必须具有一定的充盈度及高粘结性能。本工程采用高聚物混凝土的高流动性可保证其充盈性,采用聚合物混凝土可实现高粘接性能。

3.4 限位件

大跨度钢桁梁明桥面上轨枕板式轨道为单元结构,需对轨道结构进行限位,以保证轨道结构的安全稳定。轨枕板式轨道限位件包括连接螺栓和限位圆管。

3.4.1 螺栓连接系统

(1)螺栓连接系统设计

轨枕板与钢桁梁纵梁翼缘板之间通过10.9级M27 mm高强螺栓进行固定连接,螺栓长470 mm,螺栓连接系统由高强螺栓、螺母、平垫圈、钢垫板、绝缘缓冲垫片等部分组成。标准板有2根10.9级高强螺栓与钢梁翼缘板连接,轨枕板与上方连接螺栓螺母间分别设置钢垫板和绝缘缓冲垫板,螺母扭矩为750 N·m。螺栓连接系统设计如图8所示。

图8 轨枕板与钢桁梁纵梁之间螺栓连接(单位:mm)

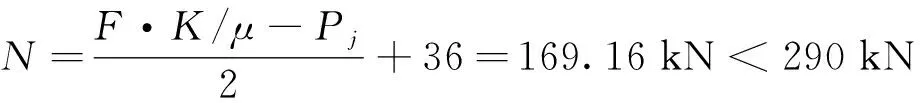

(2)连接螺栓限位能力检算

轨枕板直接放置于钢梁上,考虑最不利情况,忽略限位圆管对轨枕板的限位作用,轨枕板仅通过连接螺栓进行限位。

①连接螺栓上拔力

在列车荷载作用下,钢梁发生挠曲变形,通过钢轨、扣件使相邻梁端轨枕板螺栓产生上拔力,按不利情况考虑,梁端轨枕板上所有扣件的上拔力均按18 kN计算,考虑轨枕板自重影响,每个连接螺栓上拔力为36 kN。

②轨枕板与钢梁连接稳定性检算

轨枕板与钢梁之间通过摩擦型高强螺栓连接,设计选用10.9级M27高强螺栓。限位能力检算时,MQ-2型扣件纵向阻力取9 kN/组,列车轴重Pj=250 kN,列车横向力取H=0.8×250/2 kN=100 kN,轨枕板最大纵向受力P=4×9 kN=36 kN,混凝土与钢梁之间摩擦系数μ=0.35。

则轨枕板纵横向合力为

(1)

为抵抗轨枕板纵横向力及上拔力,考虑安全系数K=1.7,每个连接螺栓预紧力为

(2)

连接螺栓预紧力小于螺栓承载力290 kN。施工最小螺栓扭矩为

T=kNd=685.09 N·m<750 N·m

(3)

式中,k为拧紧力系数,取0.15;d为螺纹公称直径;N为连接螺栓预紧力。

综上可知,选用10.9级M27高强螺栓,施工螺栓扭矩控制值为750 N·m,满足轨道板纵横向及抗拔力稳定性要求。

③钢垫板下轨枕板局部受压检算

为减小轨枕板局部压应力,螺栓螺母下设置钢垫板及绝缘缓冲垫片,钢垫板结构如图9所示。

图9 高强螺栓承压钢垫板细部构造(单位:mm)

轨枕板局部压应力为

(4)

轨枕板联接螺栓处局部受压应力满足要求。

3.4.2 限位圆管

在纵梁与轨枕板限位孔对应位置焊接限位圆管(图10),限位圆管高360 mm,圆管顶面与轨枕板上表面平齐,外径120 mm,厚14 mm。圆管限位件与轨枕板之间填充自密实混凝土。限位圆管材质为Q370qE,技术条件符合GB/T714—2015《桥梁用结构钢》的要求。

图10 限位圆管设计

参考GB 50917—2013《钢-混凝土组合桥梁设计规范》,钢纵梁与混凝土轨枕板之间需考虑10~15 ℃温差。在限位钢管外表面包裹4~7 mm厚土工布,起缓冲和释放一定温度力的作用。

4 结论

新建广州南沙港铁路跨洪奇沥水道特大桥采用明桥面轨枕板式无砟轨道结构,详细介绍了跨洪奇沥水道特大桥轨道结构设计方案,对轨道结构组成部分进行了选型和优化设计,同时对轨枕板式轨道的纵横向稳定性和抗拔能力进行了检算,主要研究结论如下。

(1)轨枕板式轨道结构采用成熟的明桥面轨道结构理论体系,既继承了明桥面轨道结构对大跨度桥梁的适应性,又克服了传统明桥面轨道结构的诸多缺点,同时兼顾无砟轨道稳定性强、维修量小等优点。

(2)采用预应力混凝土宽轨枕板,轨枕板间标准间距50 mm,解决了传统木枕明桥面枕间空隙过大运营养护人员容易踏空、木枕易腐朽、使用寿命短、维修量大的问题,且相比合成轨枕,轨枕板式轨道结构造价较低,经济性更好。

(3)轨枕板式轨道结构通过高强螺栓和焊接在钢梁上的圆钢管进行限位,限位圆管外部设置4~7 mm土工布,轨枕结构整体稳定性满足要求。

(4)每块轨枕板仅包含2组承轨台,单块板总质量约2 t,板两侧预留有吊装套管,后期运营单位养护维修时能够更方便地执行换板作业。板下垫层采用高流动性和高粘接性的高聚物混凝土,能够较好的适应大跨度桥梁梁面施工误差,同时也可在混凝土垫层上设置超高。

(5)洪奇沥水道特大桥主桥采用明桥面轨枕板式轨道结构,相比传统有砟轨道极大限度减少了桥梁二期恒载,整体结构经济性较好。