油田含油污水沉降规律研究

2021-08-05任永良张国鹏姜民政张瑞杰何树威

任永良 张国鹏 高 胜 姜民政 张瑞杰 王 妍 何树威

(东北石油大学机械科学与工程学院)

随着油田开发进入中后期,油田采出液中平均含水率已达80%以上,导致油田污水处理量急剧增加[1,2]。含油污水经过处理达标后绝大部分被回注到地层以保证采收率并保持地层压力,少部分经再处理后进行外排。不管是对工业污水还是城市污水的处理,国内外都是将沉降工艺作为第一步,经过这一道工序的处理,混合液中大部分的固体杂质和污油将大幅减少[3~5]。因此,对含油污水的沉降规律进行研究有助于提高分离效率,优化沉降装置结构。

1 污水沉降实验模型

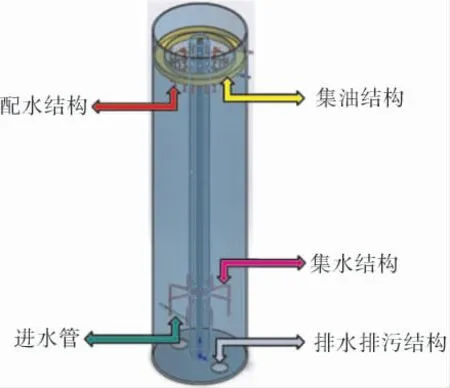

为了便于分析研究,设计了一套污水沉降实验模型,如图1所示。该模型依据油田在用沉降罐结构进行设计,包括进水管、配水结构、集水结构、排水排污结构和集油结构,为立式梅花形拱顶罐,各部分高度如图2所示,设备内部各部件尺寸如下:

图1 模拟沉降罐

图2 模拟沉降罐规格

罐高 2.21m

罐直径 0.52m

罐容积 0.47m3

进水管管径 12mm

中心集水筒直径 120mm

中心集水管管径 10mm

配水主干管管径 8mm

配水支管管径 10mm

集水管管径 10mm

出油管管径 10mm

2 多相流模型的选取

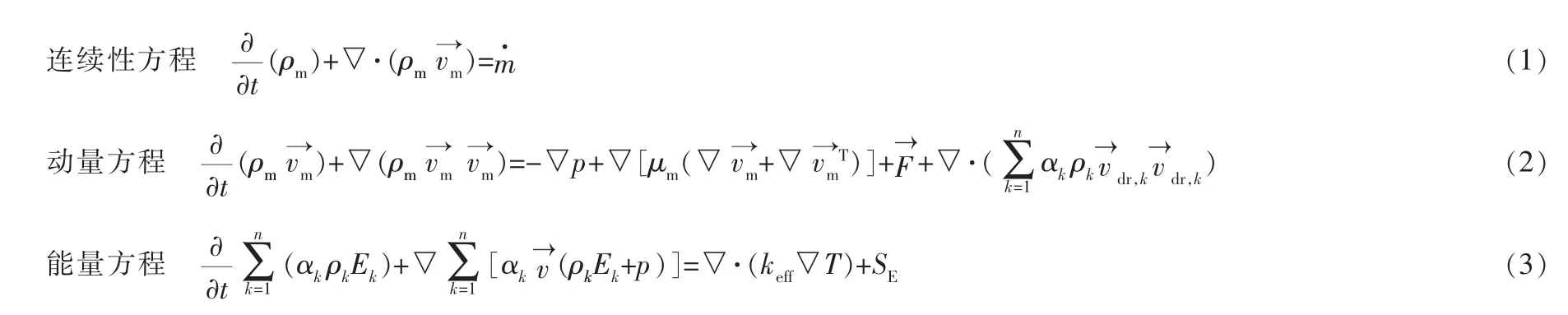

油田含油污水是油田采出液经油水分离后的介质,属于典型的液-液两相流问题。该问题的数值求解主要采用欧拉-欧拉方法与欧拉-拉格朗日方法[6~8]。其中,欧拉-拉格朗日方法适用于研究分散型多相流流体,而欧拉-欧拉方法是将各相均视为连续介质。由于笔者研究的介质是油水混合物,在沉降系统中是将各相都看为连续的介质,所以采用欧拉-欧拉方法更为合适[9~12]。欧拉-欧拉方法又分为3种:流体体积模型、混合物模型和欧拉模型。根据研究问题的性质,混合物中油相相对较少,选取油相为分散相,在重力分离和过滤的过程中,油水并没有完全分离,油相与水相互相有掺杂,并且通常情况下混合物模型比欧拉模型更为稳定,因此选取混合物模型来进行数值模拟计算。混合物模型的基本控制方程如下:

3 模型简化

为了分析和研究方便,在不影响工程应用的基础上做以下简化:

a.沉降设备整体结构上完全对称,速度场和浓度场的分布也呈对称的形式,那么就可以取其四分之一或八分之一结构进行分析和研究,从而减少计算成本;

b.将罐内部的压强视为常压,同时温度也和室内温度一样,不考虑温度变化,即温度恒定且与实验室空间的温度一样;

c.假设罐内充满液体,且没有气体存在,在整个空间内仅有油水两相进行分离;

d.假设油滴粒径均匀;

e.考虑水中含油量比较少,那么相对这两相物质的其余杂质将更少,可以忽略;

f.假设各处电机的运转速度为恒定的转速。

4 初始参数

根据实际采油厂污水成分的组成,实验模拟可将此作为参照,从而进行相关的实验和模拟分析。水的性质:密度1 000kg/m3;粘度1mPa·s。油的性质:密度750kg/m3;粘度3.7mPa·s。原水含油量0.3%,油滴粒径0.2mm,沉降时间12h。

湍流强度I的计算公式如下:

式中 ReDH——按水力直径计算得到的雷诺数;

μ′——湍流脉动速度;

μ——湍流平均速度。

经过计算,湍流强度I=0.06,即6%。

5 两相流数值模型

选取RNG k-ε混合物两相流模型为物理场接口条件,进而进行模拟分析研究,其表达式如下:

式中 Cd——分散相质量分数;

Dmd——湍流分散相扩散,m2/s;

dd——液滴直径,m;

F——体积力,N/m3;

g——重力加速度,m/s2;

j——混合物的速度场,m/s;

jd——分散相通量,m/s;

jslip——滑移通量,m/s;

K——粘性应力,N/m2;

Km——扩散应力张量;

k——湍流动能,m2/s2;

l——长度,m;

mdc——从分散相到连续相的质量传递,kg/(m3·s);

Pk——湍流动能源项,W/m3;

p——压力面值,Pa;

Rep——粒子雷诺数;

T——总应力,N/m2;

ud——速度场分散相,m/s;

uslip——滑移速度场,m/s;

ε——湍流耗散率;

μ——动力粘度,Pa·s;

μc——连续相动力粘度,Pa·s;

μd——分散相动力粘度,Pa·s;

ρ——浓度,kg/m3;

ρc——连续相(水相)浓度,kg/m3;

ρd——分散相(油相)浓度,kg/m3;

φd——分散相的体积分数;

φmax——最大填充浓度。

其中,湍流模型参数Cε1=1.44,Cε2=1.92,Cμ=0.09,σT=0.35,σk=1,σε=1.3。

6 沉降罐内部速度场与浓度场分析

6.1 沉降罐内流动状态分析

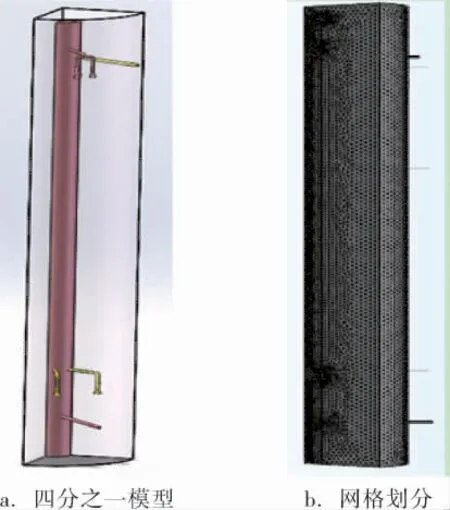

由于沉降罐大体呈现前后和左右对称的结构,所以选取其四分之一部分作为分析模拟的对象,从而简化了计算的成本,简化模型如图3a所示。以此模型为基础,对模型进行网格划分(图3b),设定好相应的边界条件后,得出混合物在沉降罐中由于重力作用所产生的分离效果。

图3 沉降罐四分之一简化模型

如图4a、b所示,不同颜色代表了不同的速度大小,流线代表了内部混合物整体的流动情况,流线上的箭头代表流体的流动方向。为了观察进水管和配水管中的流体流速分布情况,选取可同时截取进水管和配水管的截面,以此平面为基础,得到一个数据集,处理后速度切向流线如图4b所示,得到了进水管和配水管处的流体速度大小和方向的分布情况。从图4可以看出,流体由进水管先进入到中心集水管,随着液柱的升高达到装置顶部,从配水管中喷出,由于进水管和配水管尺寸相对罐体来讲是比较小的,所以内部的流体速度相比其余地方大。由罐内部的流线图可以看到,配水管出口附近流体的状态非常混乱,周围出现涡流和回流现象,分析可知,此处涡流的产生主要受两方面因素的影响:一方面每个配水管主干管的末端都分为3个小的配水支管,虽然增加了配水面积,但每个出口之间会相互影响,从而增加了在配水管出口附近产生涡流的可能性;另一方面,也是产生回流的主要原因,是由于混合物中含有一部分油,这部分油在流体整体向下流动时,因密度较小,会向罐的顶部上升,也就是向相反的方向运动,从而在距离配水管出口不远处产生回流现象。

图4 混合物速度场分布

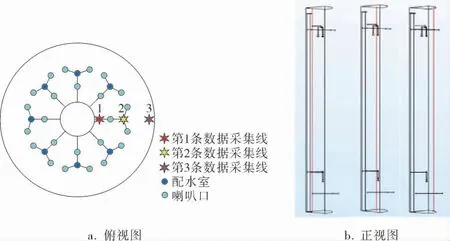

根据装置内部结构的设计和分析结果来选取合适的、能够表现数据最佳效果的观测点。在前后对称面内选取3条竖直的空间三维直线,由罐顶部一直到罐底部,这3条直线从靠近中心集水筒到罐壁依次分布。其中第1条靠近中心集水筒,第2条在配水管出口中部,第3条靠近罐壁。这3条采集线的分布如图5所示。

图5 3条采集线的分布

由图6沉降罐内部速度曲线可知,在忽略突变的情况下,图中4条线分布规律整体相似,由于红色实线和蓝色虚线对应的数据采集线都穿过进水管和配水主干管,所以可以清楚地看到,这两条线明显区别于其他两条线,而图中这两条线出现两个较为突出的峰值,由高度可知,第1个波峰出现在200mm处,即进水管的水平位置,另一个波峰出现在2 000mm的位置,配水主干管正好位于此水平高度,所以此两处峰值分别对应进水管内和配水主干管内的流体速度。第3条绿色的点划线对应的数据采集线没有穿过进水管和配水主干管,仅在罐的内部从上至下,速度没有出现较大的峰值波动;黄色的实线代表实际沉降罐在相同条件下内部的速度随高度变化的曲线。

图6 沉降罐内部速度曲线

6.2 沉降罐内部浓度场分析

沉降罐的主要作用是对污水中的油、水和悬浮颗粒进行分离,由于各相物质的密度不尽相同,在重力作用下经过长时间的静置会产生分层,密度小的在上,密度大的在下,为了准确描述其分层过程和浓度的分布情况,需要对沉降罐进行浓度场分析。同样,取实验模型的四分之一进行模拟分析研究。

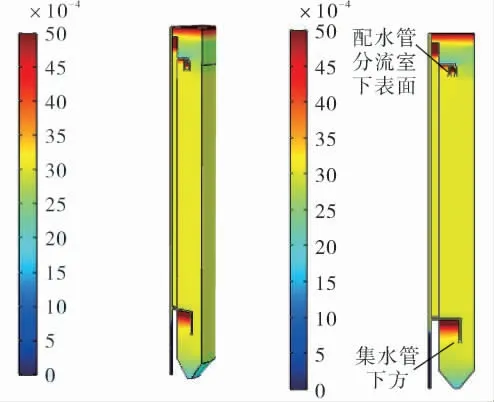

图7所示为应用COMSOL软件得到的沉降罐内部包含集水管和配水管截面的浓度分布。由图7可以清楚地看到,位于罐的上方油的浓度较大,随着高度的降低,油的浓度逐渐减小,水的浓度增大。由于内部流体产生回流漩涡,导致沉降罐内集水管附近和配水管附近浓度变化相对复杂,但从整体结果来看,经过结构和模拟条件简化后的沉降罐模拟仿真结果和实际的污水沉降设备内部的混合物沉降规律相同。

图7 沉降罐内部浓度分布

采用分析速度场时相同的空间直线,分析浓度随高度的变化。油相浓度随高度的变化曲线如图8所示。

图8 油相浓度随高度变化的曲线

图8中红色实线和蓝色虚线对应的油相浓度随高度变化时有两个突变的峰值,第3条绿色点划线显示浓度没有大的突变,最后一条黄色的实线是实际沉降罐中油相浓度随高度的变化曲线,前两条曲线出现峰值的原因是局部油相堆积造成的,从总体来看,罐顶部的油相浓度最大,体积分数能达到0.006;配水管以下,集水管以上区域,浓度较均匀,此区域的油相体积分数为0.003;集水管以下到罐底部,此区域的油相浓度最低,体积分数为0.002;图中出现峰值的地方相比整个罐体来讲可以忽略不计,经过与实际值的比较,罐内部的油相体积分数整体上来看是随高度的增加而变大的,与实际污水处理的效果相吻合。

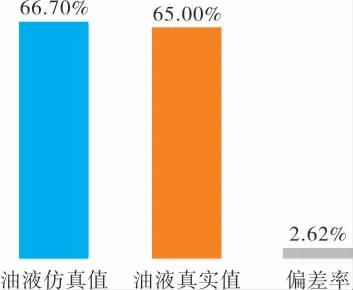

从油液去除率柱状图(图9)可以看出,经过长时间的沉降后,混合物中的油与水进行了初步的分离,最终达到稳定的状态,完成了油水分离过程。通过仿真计算,在初始油相体积分数为0.006的条件下,除油率达到了66.70%,达到了实际工况中的除油率,仿真误差在±6%以内。

图9 油液去除率柱状图

观察油相浓度随高度变化的曲线,结合图7中的油相浓度分布,可以看出有少部分区域颜色较深,这些小的区域与沉降罐的设计结构有关,在配水管的中间位置会有少部分高亮区域,由于此处有个分流室,相比配水支管来说,此处的横截面积较大,那么在混合物进行分离的时候,会有少部分密度较轻的油在这个下表面聚集,从而造成密度增加;在集水管段也出现了类似的现象,出现该现象的原因与配水管处的相同,但总体来讲不影响沉降罐内部的浓度场分布规律。

7 结束语

沉降除油是油田处理含油污水的重要环节,由于实际工况比较复杂,难以进行相关实验和数据采集,为了方便研究分析,基于实际的沉降设备设计了实验沉降模型。基于此模型,利用仿真与实验相结合的方法对模型内油水两相混合物的分布规律进行了模拟和实验。通过数值分析方法,建立了数学与物理模型,利用有限元分析软件(COMSOL)对油水两相物质在罐内的流动情况进行了分析,由分析结果可以看出,沉降罐内油水两相混合物起初从配水管出来时是比较混乱的,经过一定时间后,混合物在罐体中部位置流速较为稳定,这一高度空间是油水分离的主要区域,最终罐顶部聚结了较多的油相,形成了一定厚度的油层,整个罐内的油相浓度随着高度的减小而减小;而在罐内某些局部位置处由于横截面积相比其他地方较大,也出现了油相浓度较高的情况。结合实验数据可知,仿真结果与实际结果相差不大,符合实际沉降结果,因而可以将此分析结果作为实际生产的参考依据。