保护气氛和样品状态对水热法制备Nd2Fe14B磁粉的影响*

2021-08-04张敏刚朱峰帅胡季帆

王 玲,张敏刚,朱峰帅,胡季帆

(1. 吕梁学院 化学化工系,山西 吕梁033000; 2. 太原科技大学 材料科学与工程学院, 太原 030024;3. 太原科技大学 磁电功能材料及应用山西省重点实验室,太原 030024)

0 引 言

随着铁磁流体、制冷系统、信息存储设备、磁共振成像、微电机、药物和基因传递等领域对性能高,体积小的钕铁硼磁体的需求不断提高,合成基于Nd2Fe14B相的磁性粉体成为了一个值得关注的热门课题[1-4]。

目前,制备Nd2Fe14B磁粉的方法主要是物理法,如熔体纺丝[5]、高能球磨[6]和HDDR法[7-8]等。通过物理法要得到最终产品,必须经过高温均质、熔炼、铸造、球磨、退火等一系列工艺步骤。这些步骤需要消耗大量的能量。此外,这些方法以高纯稀土元素为原料,而且通常还需添加过量的钕来补偿其蒸发损失,这大大提高了生成成本[9-10]。此外,这些传统技术不容易控制颗粒的微观结构,而且受方法的局限性,也很难制备出1μm以下的磁粉,所以,寻求一种能够自上而下,化学合成Nd2Fe14B基磁粉的制备技术引起了许多研究者的兴趣。

化学法采用稀土盐或氧化物作为前驱体,大大降低了Nd-Fe-B的原材料成本。而且化学法可以通过控制成核和生长之间的竞争,很容易控制产物的粒度,合成粒径为微米甚至是纳米范围的钕铁硼磁体。除此之外,化学法还具有能耗相对较低、易合金化等优点,近年来利用化学法合成Nd2Fe14B已成为一个具有吸引力的研究课题[11]。然而,由于Nd3+的还原电势很高,Nd3+/Nd的还原电位为E0=-2.43 eV,远低于Fe2+/Fe的还原电位E0=-0.44 eV,二者之间还原电位的巨大差异使得要同时还原Nd3+和Fe3+非常困难,而且生成的Nd2Fe14B粉体由于粒度小,比表面积大,化学稳定性较差,很容易被氧化。因此,化学合成Nd2Fe14B纳米颗粒具有非常大的挑战性[11,15]。

近年来,研究者们已经尝试了几种化学方法来制备Nd2Fe14B磁性粉体,包括溶胶-凝胶法[12-15]、自燃烧法[16-18]、微波诱导燃烧法[19-20]、热分解法[21-23]、和嵌段共聚物的自组装法[24-25]。然而,利用水热法制备Nd2Fe14B磁性粉体却鲜有人报道。水热法是一种常用的制备微米级乃至纳米级超细粉体的制备方法,具有设备简单、能耗低、操作简便等优点。本文则采用水热法制备Nd-Fe-B前驱体,再通过还原-扩散退火得到Nd2Fe14B磁粉,主要讨论了还原-扩散反应过程中的不同的保护气氛和样品状态对能否成功合成Nd2Fe14B相的影响,以及对产物磁性能的影响。

1 实 验

1.1 试 剂

实验中使用的药品有Nd(NO3)3·6H2O(上海麦克林生化科技有限公司),Fe(NO3)3·9H2O、H3BO3、NaOH、NH4l、甲醇和无水乙醇(国药化学试剂有限公司),CaH2(上海麦克林生化科技有限公司)。所用试剂均为分析纯,实验过程中使用的水为去离子水。

1.2 Nd2Fe14B磁粉的制备过程

1.2.1 Nd-Fe-B前驱体的制备

采用Nd(NO3)3·6H2O、Fe(NO3)3·9H2O和H3BO3为原料合成Nd-Fe-B前驱体。首先,将Nd(NO3)3·6H2O,Fe(NO3)3·9H2O 和H3BO3溶解于去离子水中。利用0.1 mol/L的NaOH溶液将pH调节为9,将制备好的原料溶液倒入50 mL不锈钢反应釜中,在180 ℃下加热6 h进行水热发应。反应完成后,分别用去离子水和无水乙醇清洗,然后利用真空抽滤机过滤,随后在真空干燥箱中干燥,得到黄褐色的Nd-Fe-B前驱体。

1.2.2 Nd-Fe-B氧化物的制备

将Nd-Fe-B前驱体置于磁舟中,然后放入管式炉的石英管中,在空气中加热至800 ℃并保温2 h,然后冷却至室温,得到灰黑色的Nd-Fe-B氧化物。

1.2.3 还原-扩散退火合成Nd2Fe14B磁粉

在手套箱中将Nd-Fe-B氧化物与质量比为1∶1.2的还原剂CaH2粉末研磨混合。然后将其置于管式炉中,在保护气氛中加热至900 ℃并保温1.5 h,得到灰色的烧结块体。随后,在手套箱中将其破碎并磨成粉末。

1.2.4 副产物的去除

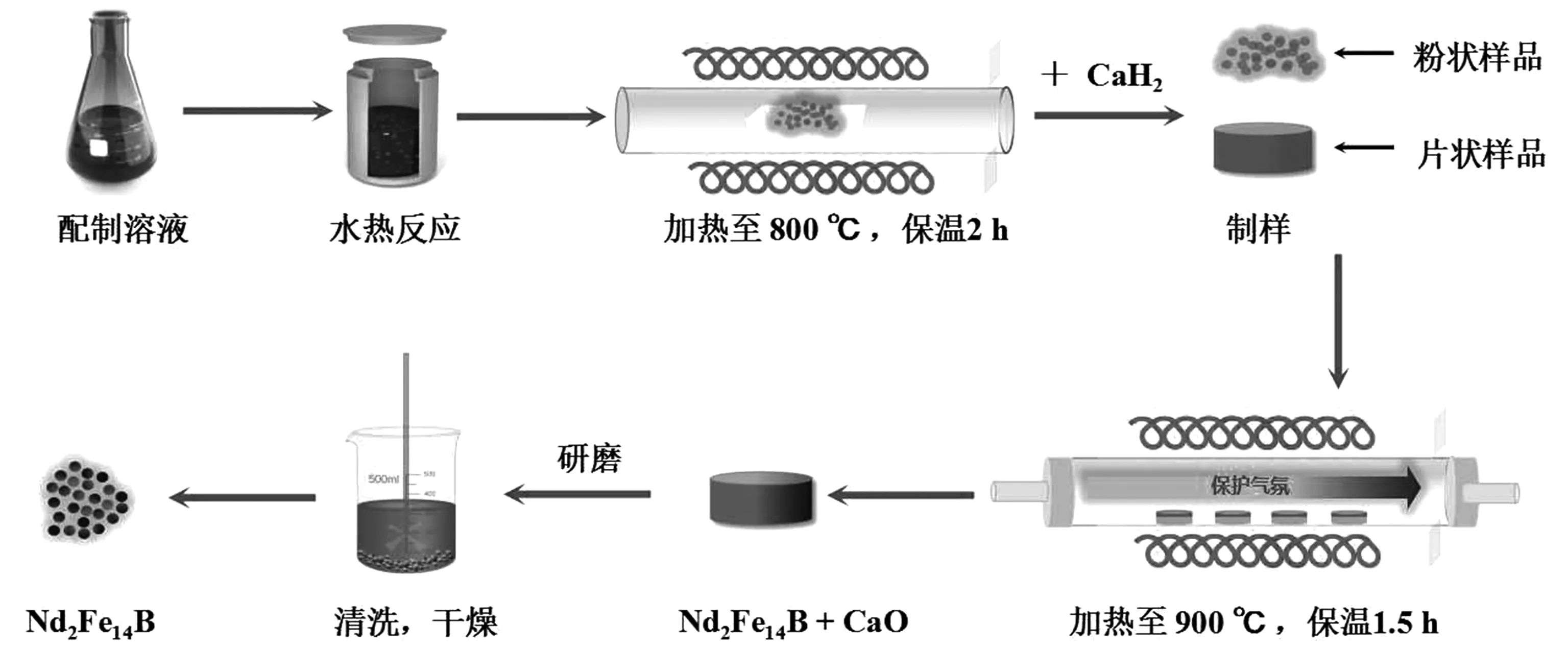

采用NH4Cl/甲醇以及无水乙醇溶液反复清洗上一过程得到的粉末,以去除主要的副产物CaO,清洗后的粉末在真空干燥箱中干燥,得到黑色的最终产物Nd2Fe14B磁粉。为防止氧化,将其存放于手套箱中备用。Nd2Fe14B磁粉水热合成的工艺流程图如图1所示。

图1 水热法制备Nd2Fe14B磁粉的工艺流程图Fig 1 Schematic of the synthesis process of Nd2Fe14B powders by hydrothermal methods

1.3 样品表征

采用Bruker, DX2700B型X射线衍射仪(XRD)对样品进行物相分析;采用JEOL-2010型场发射透射电子显微镜(TEM),采用日立FE-4800型场发射扫描电子显微镜(SEM)对样品的显微结构进行分析,采用Verslab型振动样品磁强计(VSM)测量产物的室温磁性能。

2 结果与讨论

2.1 不同保护气氛对Nd2Fe14B磁粉的影响

还原-扩散反应是水热法制备Nd2Fe14B磁最关键的一步,反应过程中的保护气氛对Nd2Fe14B相能否形成,以及产物的磁性能具有至关重要的影响。由于Nd3+还原电势非常高,即使管式炉中只有微量的O2,Nd2O3也会优先形成。此外,由于产物Nd2Fe14B磁粉也极易被氧化而形成非磁相,因此需要在惰性气体的保护下进行反应,避免非磁相的生成,从而提高Nd2Fe14B磁粉的纯度,进而提高产物的磁性能。实验室常用的惰性保护气体有N2和Ar,本实验分别采用N2,Ar和5%H2/Ar混合气作为保护气氛,进行还原-扩散退火处理。

图2是不同保护气氛中制备Nd2Fe14B磁粉的XRD图。由图可见,保护气氛为N2时,所得产物主要由Nd2O3和α-Fe组成,而且在反应过程中发现还有NH3生成。XRD图谱中未发现Nd2Fe14B相的特征峰,说明在N2中进行还原-扩散反应不利于Nd2Fe14B相的形成。当保护气氛为Ar时,产物由Nd2Fe14B,α-Fe和Nd2O3组成。说明在Ar保护气氛中,可以成功制备出Nd2Fe14B相,但有部分Nd元素被氧化成Nd2O3。当保护气氛为5%H2/Ar混合气时,产物则由Nd2Fe14B和α-Fe组成,说明还原性气氛可以有效地防止Nd元素的氧化,避免非磁相的产生,从而提高了产物的纯度。

图2 不同保护气氛中制备的Nd2Fe14B磁粉的XRD图 Fig 2 XRD patterns of Nd2Fe14B magnetic powders prepared in different atmosphere during the R-D annealing process

在前期的研究中[26],我们发现在还原-扩散过程中,CaH2还原Nd-Fe-B氧化物生成Nd2Fe14B相的还原机理主要涉及以下反应:

341 ℃时,

(1)

378 ℃时,

(2)

635 ℃时,

(3)

659 ℃时,

(4)

而生成的产物H2也会参与还原反应。当保护气氛为N2时,还原剂CaH2首先将全部Fe2O3还原成α-Fe,然后将部分NdFeO3还原成α-Fe和NdH2,但由于实验设备不能保证良好的密封性,空气会不断进入石英管中,NdH2由于还原性较强优先被氧化生成Nd2O3。而且由于N2可与产物H2反应生成NH3,导致系统中还原剂不足,因此最终产物由Nd2O3和α-Fe组成。当保护气氛为Ar时,由于Ar比空气密度大,分布在石英管底部,可以更好地排走空气,较大程度地隔绝了反应物与O2的接触,因此,还原生成的α-Fe,NdH2和B成功化合生成Nd2Fe14B相。但由于设备密封性不好,仍有少量Nd被氧化生成Nd2O3。当保护气氛为5%H2/Ar混合气时,混合气中的H2可以将氧化生成的Nd2O3立刻还原成NdH2,从而与α-Fe和B化合生成Nd2Fe14B相。因此,产物仅由Nd2Fe14B和α-Fe组成。

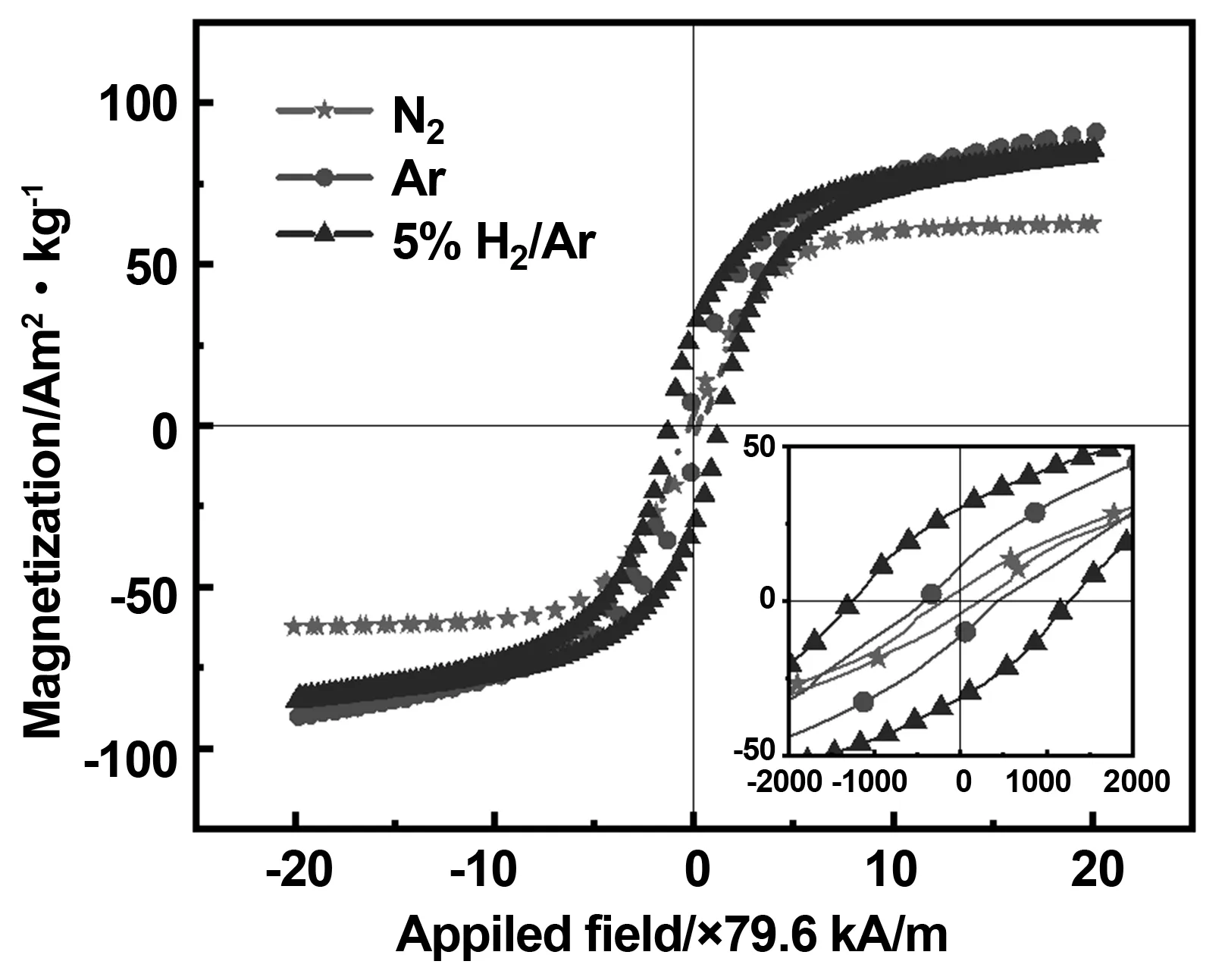

由图2可知,还原-扩散过程中不同的保护气氛会导致最终产物的相组成不同,而相组成决定产物的磁性能。图3是不同保护气氛中制备的Nd2Fe14B磁粉的室温磁滞回线,图中的插图为低磁场下磁滞回线的放大图。从图3可以看出,当还原-扩散反应在N2中进行时,产物矫顽力和饱和磁化强度分别为15.92 A/m和63.2 Am2/kg,剩磁几乎为零。这是因为产物中含有大量的软磁相α-Fe,因此矫顽力和剩磁非常低,非磁相Nd2O3的存在导致产物的饱和磁化强度强度也较低。当还原-扩散反应在Ar中进行时,产物矫顽力和饱和磁化强度分别为34.79 A/m和91.6 Am2/kg,与在N2中反应相比,产物饱和磁化强度有了很大的提升,矫顽力稍有增加,而且剩磁增加到13.1 Am2/kg。产物矫顽力和剩磁的提升与硬磁相Nd2Fe14B的生成有关,由于非磁相Nd2O3大量减少,因此饱和磁化强度有很大的提高。但由于软磁相α-Fe和非磁相Nd2O3含量仍较多,因此矫顽力偏低。在5%H2/Ar混合气中反应时,产物矫顽力和饱和磁化强度分别为105.87 kA/m和86.4 Am2/kg,剩磁也提高到31.7 Am2/kg,可以看出由于产物中非磁相的消失以及硬磁相Nd2Fe14B含量的增加,矫顽力和剩磁有了较大的提升。与在Ar中反应相比,由于α-Fe相减少,饱和磁化强度略有减少。总之,在5%H2/Ar混合气中进行还原-扩散反应,所得产物的综合磁性能较好。

图3 不同反应气氛中制备得到Nd2Fe14B磁粉的室温磁滞回线Fig 3 Hysteresis loops at room temperature for Nd2Fe14B magnetic powders prepared in different atmosphere during the R-D annealing process

2.2 不同样品状态对Nd2Fe14B磁粉的影响

除了保护气氛外,反应物样品的状态也对产物的组成和性能有很大的影响。为了研究样品状态对产物相组成和性能的影响,实验分别制备了片状样品和粉状样品。具体步骤为:在手套箱中,将制得氧化物粉末与还原剂CaH2(粉末质量比为1∶1.2))在研钵中研磨,混合均匀。将一半份量的粉末装入模具中,在30 MPa的压力下保压10 min,制成致密的压片。将另一半粉末不做任何处理,作为粉末状样品,然后进行后续实验。将两份样品放入管式炉中,在5% H2/Ar混合气的保护下,加热至900 ℃,保温1.5 h。

图4是不同状态的样品制备的Nd2Fe14B磁粉的XRD图谱。从图中可以看出,粉状样品得到的产物主要包含α-Fe和Nd2O3,而片状样品得到的产物主要由Nd2Fe14B和少量的α-Fe相组成。粉状样品的产物中未出现Nd2Fe14B相的峰,说明未产生Nd2Fe14B相,或者产量很少,低于XRD仪器的检出限。结果表明,粉状样品在还原-扩散过程中,Nd-Fe-B氧化物被还原为NdH2和α-Fe,但由于粉末的颗粒间存在大量的空隙,阻碍了Nd和Fe元素之间的相互扩散,抑制了Nd2Fe14B相的合成,反应结束后,Nd因高的还原电势而被氧化,因此最终产物由α-Fe和Nd2O3组成。而且样品中的还原剂CaH2的化学反应活性很高,很容易与空气中的氧气和水反应。在粉末状态下,CaH2与空气大量接触,生成CaO,从而造成部分CaH2失效,导致还原剂不足,只还原出α-Fe,这也是产物中含有大量Nd2O3的原因。而片状样品更有利于还原-扩散反应过程的进行,一方面,压片有利于金属氧化物与还原剂CaH2紧密接触。在还原过程中,由于有较大的接触面积,促进了固相扩散反应的进行。另一方面,样品压成片状后可有效防止样品中CaH2与空气的接触,避免还原剂的失效,同时也有效抑制了产物与空气的接触,防止生成的Nd2Fe14B磁粉再被氧化。总之,在还原-扩散反应过程中,片状样品能更有效地防止Nd的氧化,从而获得以目标产物Nd2Fe14B相为主的磁粉。

图4 不同状态样品制备的Nd2Fe14B磁粉的XRD图Fig 4 XRD patterns of Nd2Fe14B magnetic powder prepared from samples in different states

图5是不同状态样品制备的Nd2Fe14B磁粉的室温磁滞回线,图中的插图为低磁场下磁滞回线的放大图。由图5可以看出,与粉状样品相比,片状样品的磁滞回线显示了较大的矫顽力和剩磁,片状样品和粉状样品的矫顽力分别为105.87 kA/m和3 558.12A/m,饱和磁化强度分别为86.4和128.1 Am2/kg。此外,片状样品的剩磁值为31.7 Am2/kg,而粉状样品的剩磁几乎为零。结果表明,片状样品制备的Nd2Fe14B磁粉的磁性能优于粉状样品制备的磁粉。这也主要受产物相组成的影响,片状样品制备的磁粉的主要成分是硬磁相Nd2Fe14B相,还包含少量的软磁相;而粉状样品制备的产物其成分主要为软磁相α-Fe,基本没有硬磁相Nd2Fe14B生成,因此产物的矫顽力和剩磁几乎为零,磁性能很低。

图5 不同状态样品制备的Nd2Fe14B磁粉的室温磁滞回线Fig 5 Hysteresis loops at room temperature for Nd2Fe14B magnetic powder prepared from samples in different states

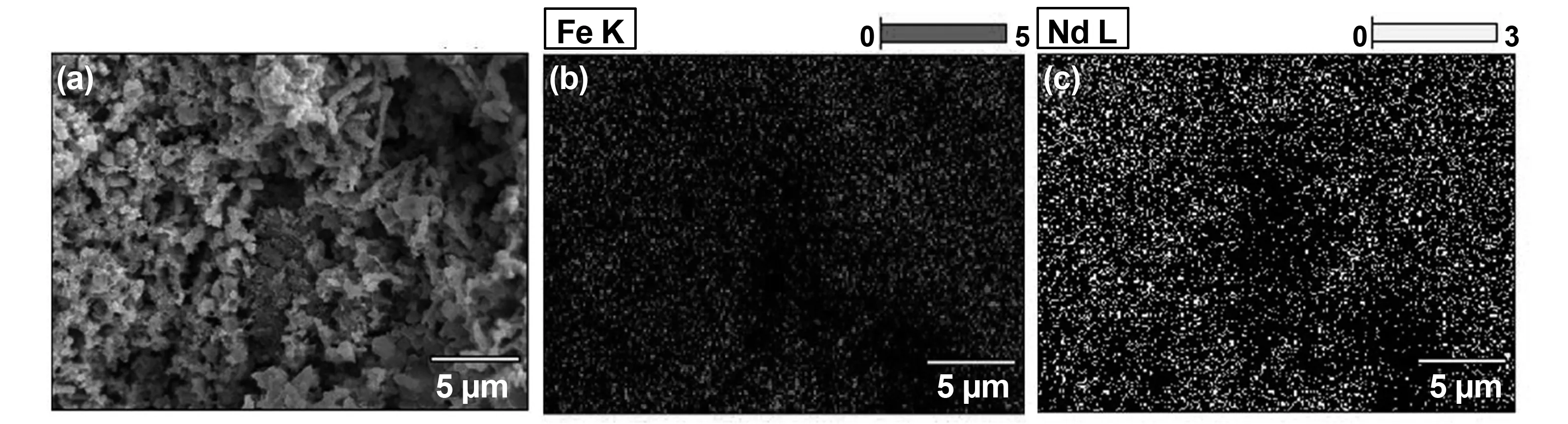

图6是片状样品在5%H2/Ar混合气中进行还原-扩散反应,经洗涤后得到产物的SEM图。如图6 (a)所示,产物由大小不一,形状不规则的团聚颗粒组成,颗粒粒径约为0.6~2.0μm。SEM-EDS检测结果如图6 (b、c)所示。从图中可以看出,Nd和Fe元素分布均匀。元素检测结果显示,二者的含量分别为12.23%和87.7%(原子分数),原子比率为0.139,略低于Nd和Fe前驱体的初始反应物比(0.143),这是因为在900 ℃的高温还原和洗涤过程中会造成少量Nd的损失。

图6 (a)洗涤后最终产物的SEM图,(b) Nd和(c) Fe元素分布图Fig 6 SEM image, elemental mapping of Nd and Fe of the final product after washing

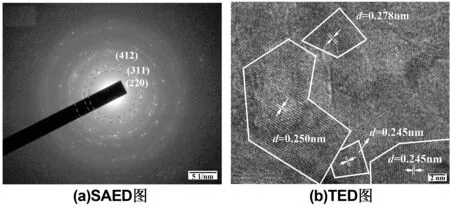

产物颗粒的TEM显微图如图7所示。从图7(a)的选区衍射图可以看出,Nd2Fe14B颗粒为多晶体,各衍射环从内到外分别对应的是Nd2Fe14B晶体(JCPDS No. 39-0473)的(301)、(320)和(511)晶面。从图7(b)的高分辨透射图可以看出,测量的晶面间距为0.245,0.250和0.278 nm,分别对应的是Nd2Fe14B晶体的(320),(204)和(222)晶面,TEM与XRD分析测试结果一致。总之,通过在5% H2/Ar混合气中对片状样品进行还原-扩散退火,成功制备了以Nd2Fe14B相为主相,颗粒度较小的磁粉。

图7 清洗后Nd2Fe14B磁粉的SAED图和高分辨TEM图Fig 7 SAED and high resolution TEM diagrams of Nd2Fe14B magnetic powder after washing

3 结 论

经过以上实验分析得出以下结论:

(1)通过水热法和还原-扩散退火可以成功合成颗粒尺寸为0.6~2 μm的Nd2Fe14B磁粉,Nd2Fe14B颗粒为多晶体。

(2)还原-扩散反应的保护气氛和样品的状态对Nd2Fe14B相能否合成起着关键性作用。与纯N2和Ar相比,在5% H2/Ar混合气中进行反应,更有利于硬磁相Nd2Fe14B相的形成,产物中非磁相和软磁相较少,磁性能最高。与粉状样品相比,片状样品经过还原-扩散退火过程成功合成Nd2Fe14B相,所得产物的磁性能更好。

(3)最终合成的Nd2Fe14B磁粉的矫顽力为105.87 kA/m,剩磁为31.7 Am2/kg。在后续的研究中可以通过调整反应物配比,调节反应温度,时间或溶液的pH等工艺参数以提升Nd2Fe14B基磁粉的磁性能,也可采用强外磁场单轴磁化磁粉等工艺进一步提高产物的磁性能。