CH3NH3PbI3太阳能电池的制备及其光电性能研究*

2021-08-04向成密张媛媛

王 瑾,向成密,张媛媛

(西安科技大学高新学院 城市建设学院,西安 710109)

0 引 言

全球性化石能源日益耗尽、环境污染逐渐加重已经严重威胁到了人类社会的发展及我们每个人的生存。太阳能等新型清洁、可再生能源必将替代煤、石油、天然气等不可再生能源,成为能源产业的支柱[1-2]。太阳能电池又称“太阳能光伏”,是通过光电效应或光化学效应直接把光能转化成可方便使用的电能的装置[3-6]。早在20世纪50年代,美国发射的人造卫星已经开始使用太阳能电池作为能量来源。从20世纪70年代开始,由于铜基材料在薄膜光伏电池材料中的巨大应用潜力,出现了许多采用密度泛函方法对铜基多元半导体的研究,比如董玉静等重点分析了三元半导体的能带结构和光学性质[7]。近年来,随着光伏产业的飞速发展,太阳能电池光电转换效率不断提高,生产成本不断降低,使得光伏发电的应用前景更为广阔和光明[8]。随着科技的日益进步,如今太阳能电池的应用已从航空、航天等领域全面进入到农业、商业、工业、通信等民用领域,具有巨大的商业价值和应用前景[9-10]。

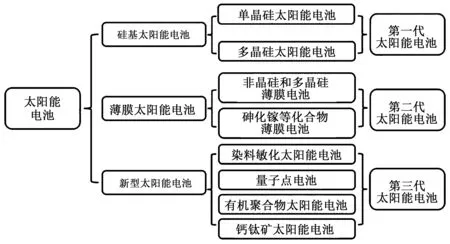

太阳能电池的分类如表1所示。第一代太阳能电池主要是单晶硅和多晶硅太阳能电池。单晶硅太阳能电池在实验室的光电转换效率已经达到25%,技术最为成熟,在工业生产和大规模应用中占据着主导地位[11]。尽管其转换效率较高,然而制备单晶硅太阳能电池需要大量的高纯硅原料,工艺复杂并且太阳能电池组件平面利用率低,致使单晶硅太阳能电池的成本价格居高不下[12]。第二代太阳能电池大多为非晶硅和多晶硅薄膜电池,主要以SiH4或SiHCl3为硅原料,采用化学气相沉积法(CVD)或等离子增强型化学气相淀积(PECVD)法在保护气氛下制备太阳能电池,其具有较高的转换效率、较低的成本和重量轻等特点,但同时由于它的稳定性不高、薄膜沉积过程中存在大量的负面杂质等影响了薄膜的质量和电池的稳定性[13-16]。第三代太阳能电池中染料敏化太阳能电池虽然具有成本低廉、光电转换效率高、制作工艺简单等优点,但是为保证充分吸收光能,单分子吸附的染料分子吸收层的厚度至少要在10μm以上,技术难度较大,且有机染料在光的照射下荧光物质所激发出来的荧光强度随着时间推移逐步减弱乃至消失,这是无法克服的[17-19]。为解决上述问题,全固态高转换效率的钙钛矿太阳能电池应运而生[20-21]。

以各种钙钛矿结构化合物作为吸光层的太阳能电池统称为钙钛矿太阳能电池[22]。钙钛矿太阳能电池主要组成部分包括:透明导电玻璃作为基底,有机/无机卤素铅钙钛矿(CH3NH3PbX3,X=Cl、Br、I)作为吸光材料,金属氧化物薄膜作为电子传输材料和空穴传输材料,Au或Ag电极作为对电极[23-24]。

图1 太阳能电池的分类Fig 1 Classification of solar cells

对于钙钛矿太阳能电池来说,钙钛矿薄膜的质量对电池的效率起着至关重要的影响[25]。通过一步旋涂法制备钙钛矿薄膜,因其工艺简单而得到了广泛应用,利用该方法通过加入添加剂以及控制钙钛矿晶体生成时的温度、退火时间、前驱体溶液的浓度等条件,可以获得高质量、覆盖率高且致密均一的钙钛矿吸光层[26-27]。因此,本文采用一步旋涂法制备了CH3NH3PbI3型钙钛矿薄膜,研究了不同比例DMF掺杂下的CH3NH3PbI3薄膜的晶体结构、形貌、晶粒尺寸和吸光性能,以及覆盖率对薄膜性能的影响规律。

1 实验

1.1 实验材料

掺杂氟的SnO2导电玻璃(FTO):厚度为2 mm,方阻为15Ω/□,大连七色光太阳能科技开发有限公司;甲基碘化铵(CH3NH3I):纯度≥99.5%,宁波博润新材料科技有限公司;碘化铅(PbI2):纯度≥98.0%,南京化学试剂股份有限公司;二甲基甲酰胺(DMF):纯度≥99.9%,电导率(25 °C)2.0 us/cm,pH值为6.5~8.0,安阳化学工业集团有限责任公司;二甲亚砜(DMSO):纯度≥99.9%,北京索莱宝科技有限公司;以乙醚作为反溶剂,丙酮、无水乙醇均为分析纯,实验用水为高纯去离子水。

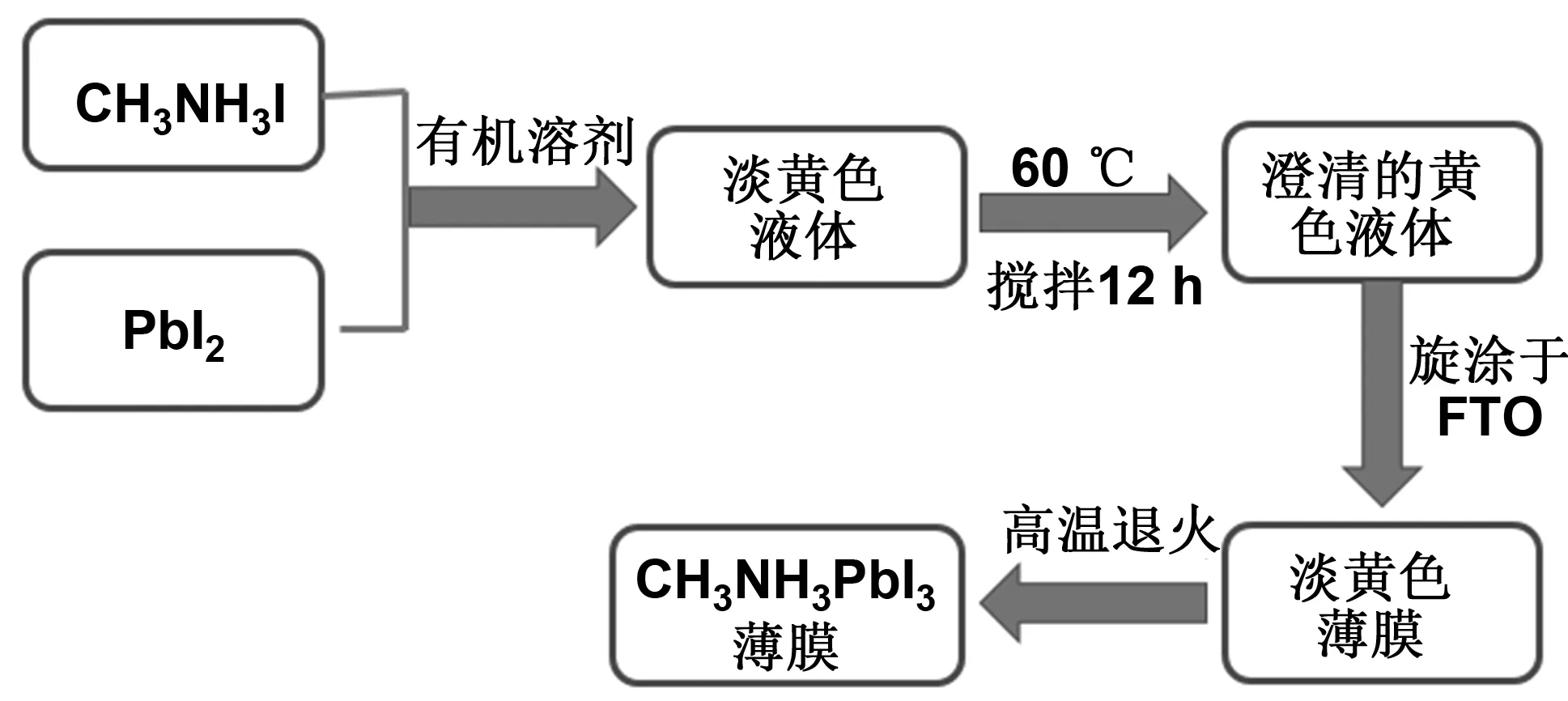

1.2 CH3NH3PbI3薄膜的制备

采用一步旋涂法制备CH3NH3PbI3薄膜,分为前驱体溶液准备和薄膜制备两个部分,制备流程如图2所示。根据图2中的步骤,首先,将FTO导电玻璃依次在去离子水、丙酮和无水乙醇中各超声震荡30 min,取出后氮气吹干;其次,将FTO导电玻璃在马弗炉中510 ℃下煅烧30 min后用保鲜膜封起来;接着,按照摩尔比1∶1分别称取CH3NH3I和PbI2加入共5 mL的二甲基甲酰胺(DMF)+二甲亚砜(DMSO)中,DMF占比分别为0(纯DMSO),10%,30%,50%,70%,100%(质量分数);然后,在60 ℃水浴加热并搅拌12 h,过滤后得到前驱体溶液;最后,将前驱体溶液旋涂在FTO导电玻璃上,按一定的旋涂速度甩膜,旋涂过程分为两个阶段:第一阶段,在旋涂速度为1 000 r/min下旋转10 s;第二阶段,在旋涂速度为3 000 r/min下旋转60 s。在第二阶段进行到20 s时,向旋转中的样品表面快速滴加1 mL乙醚(Et2O),将旋涂好的FTO放在加热平台上,在100 ℃下退火30 min,得到黑色的CH3NH3PbI3薄膜。

图2 一步旋涂法制备CH3NH3PbI3薄膜流程图Fig 2 Flow chart of CH3NH3PbI3 thin film prepared by one step spin coating method

1.3 样品的测试与表征

对CH3NH3PbI3薄膜样品进行X射线衍射测试(XRD),采用日本岛津公司XRD-7000X射线粉末衍射仪,功率2.2 KW,管电压20~60 kV,管电流2~80 mA,扫描范围-6~160 °,最小步进角度为0.0001 °;对薄膜样品进行扫描电镜(SEM)分析,采用日本日立公司SU1510型扫描电镜,背散射电子分辨率为4.0 nm,加速电压为0.3~30 kV;对薄膜样品进行元素分析,采用意大利元素分析仪(CHNS/O),样品高度<1 cm,厚度>1 um;对样品进行UV-Vis分析,采用紫外-可见分光光度计Agilent Cary 300,波长范围为190~900 nm,波长准确度为±0.2 nm,带宽在0.2~4.0 nm范围内。

2 结果与讨论

2.1 CH3NH3PbI3薄膜的XRD分析

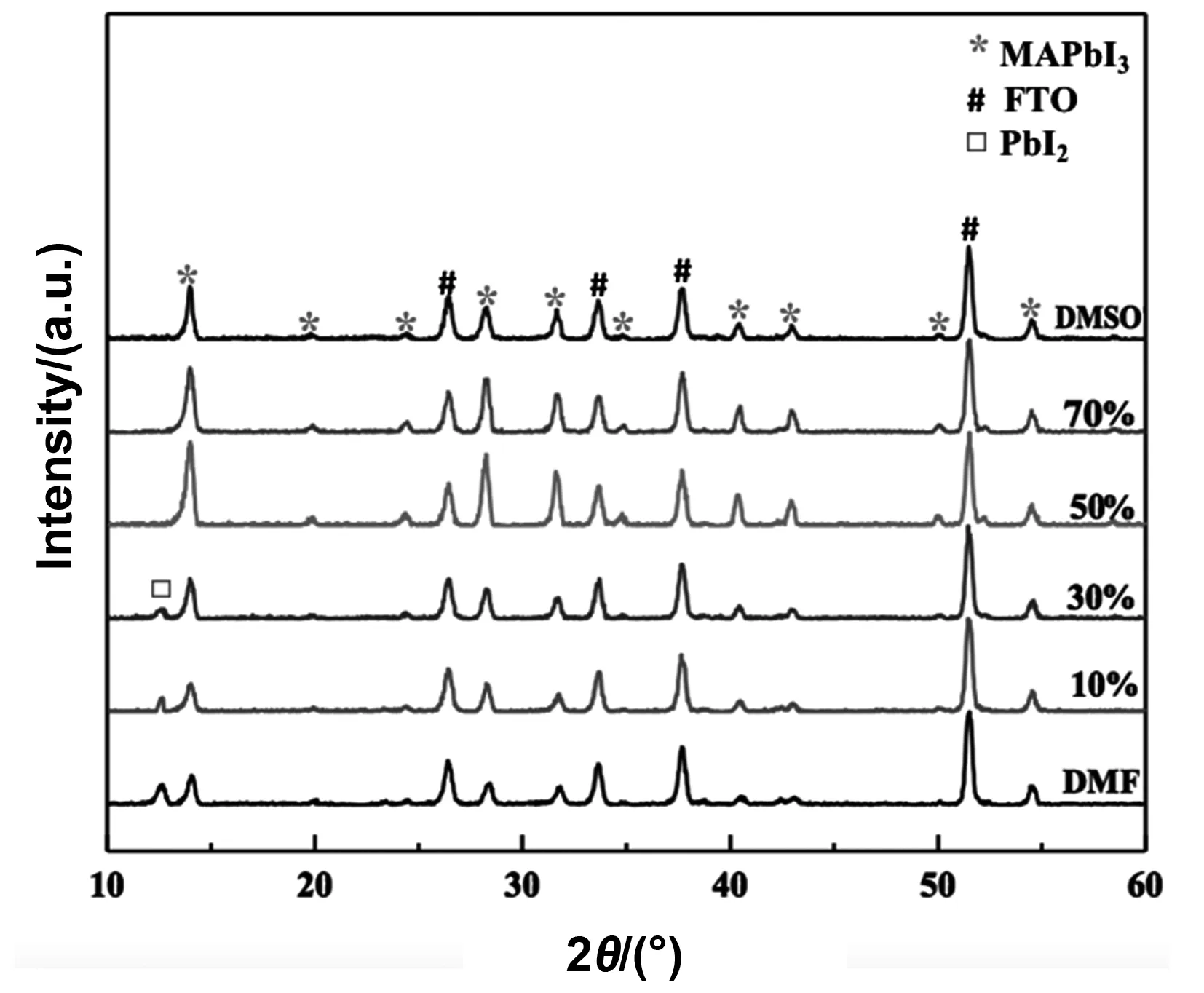

图3为采用不同比例DMF制备的CH3NH3PbI3薄膜的XRD图谱,DMF掺量分别为0(纯DMSO),10%,30%,50%,70%和100%(质量分数)。从图3可以看出,采用不同比例DMF制备的样品均得到了钙钛矿主相结构,随着掺入DMF比例的增大,钙钛矿主峰的强度出现先增强后减弱的现象,而PbI2的衍射峰逐渐减弱直至消失。当DMF掺量为70%(质量分数)时,钙钛矿主峰的强度达到最大;当DMF掺量为0,50%,70%(质量分数)时,PbI2基本没有残余,均得到了钙钛矿单相结构。

图3 采用不同比例DMF制备的CH3NH3PbI3薄膜的XRD图谱Fig 3 XRD patterns of CH3NH3PbI3 films prepared by DMF with different ratios

2.2 CH3NH3PbI3薄膜的SEM分析

图4为采用不同比例DMF制备的CH3NH3PbI3薄膜的SEM图,DMF掺量分别为0(纯DMSO),10%,30%,50%,70%和100%(质量分数)。从图4(b)、(c)和(f)可以看出,当DMF掺量较低时(0,10%,30%(质量分数)),CH3NH3PbI3薄膜样品形成聚集形岛状,之间存在空隙,表面覆盖不完全,这可能是由于较少DMF掺量的薄膜加热生长和冷却过程中发生了收缩。从图4(a)、(d)和(e)可以看出,当DMF掺量较高时(50%,70%和100%(质量分数)),CH3NH3PbI3薄膜样品的成膜质量及覆盖率均较高。

图4 采用不同比例DMF制备的CH3NH3PbI3的SEM图Fig 4 SEM images of CH3NH3PbI3 prepared by DMF with different ratios

图5为采用不同比例DMF制备的CH3NH3PbI3薄膜放大的SEM图。从图5(a)可以看出,当采用纯DMF作为旋涂溶剂时,CH3NH3PbI3薄膜样品比较致密,由于DMF的挥发速度较慢且粘度较高,反应过程中会残余较多的PbI2,因此采用纯DMF作为旋涂溶剂时,会残留一部分PbI2,这也与XRD图相对应;从图5(b)可以看出,当DMF掺量为10%(质量分数)时,CH3NH3PbI3薄膜样品出现一些圆形区域,这些圆形区域为枝条状的组织,排列并不致密,这可能是由于加入少量DMF时反应较剧烈有关;从图5(c)可以看出,当DMF掺量为30%(质量分数)时,CH3NH3PbI3薄膜样品呈现出较小枝条状的组织;从图5(d)可以看出,当DMF掺量为50%(质量分数)时,CH3NH3PbI3薄膜样品表面较为致密,薄膜表面为细小的等轴晶,晶粒尺寸在100~200 nm之间,但仍存在一些孔洞;从图5(e)可以看出,当DMF掺量为70%(质量分数)时,CH3NH3PbI3薄膜样品表面细小的枝条相互缠结,覆盖率也比较高;从图5(f)可以看出,当采用纯DMSO作为旋涂溶剂时,CH3NH3PbI3薄膜样品的成膜质量并没有得到提高,仍然为枝条状的组织。因此,当DMF和DMSO掺入量均为50%(质量分数),即m(DMF)∶m(DMSO)=1∶1时,CH3NH3PbI3薄膜表面比较致密。

图5 采用不同比例DMF制备的CH3NH3PbI3薄膜放大的SEM图Fig 5 Enlarged SEM images of CH3NH3PbI3 films prepared by DMF with different ratios

2.3 CH3NH3PbI3薄膜的元素分析

图6为掺入50%(质量分数)DMF时制备的CH3NH3PbI3薄膜的元素分布图。由图6可知,CH3NH3PbI3薄膜样品的主要成分为Si、Pb和I元素,这几种元素分布较为均匀,表明CH3NH3PbI3薄膜在FTO表面较为致密,薄膜的覆盖率高。

2.4 CH3NH3PbI3薄膜的 UV-Vis分析

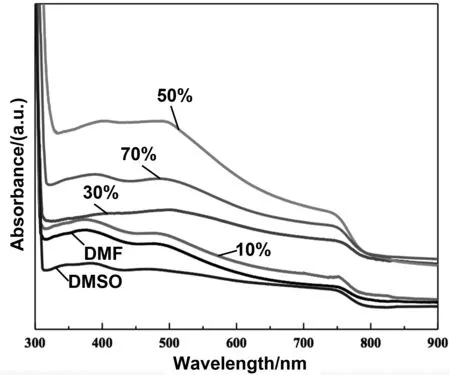

图7为采用不同比例DMF制备的CH3NH3PbI3薄膜的紫外-可见吸收光谱。从图7可以看出,所有CH3NH3PbI3薄膜样品的吸收边都在780 nm左右,与其带隙宽度相符合,随着掺入DMF比例的增大,CH3NH3PbI3薄膜样品的吸光性能呈现先增大后减小的趋势,这与薄膜覆盖率的变化相吻合。当DMF掺量为50%(质量分数)时,CH3NH3PbI3薄膜样品的吸光性能最好,这与薄膜覆盖率较高和PbI2基本无残余有关。由此可知,一步旋涂法中m(DMF)∶m(DMSO)=1∶1时,制备的CH3NH3PbI3薄膜吸光性能最好。

图7 采用不同比例DMF制备的CH3NH3PbI3薄膜的紫外-可见吸收光谱Fig 7 UV-Vis absorption spectra of CH3NH3PbI3 films prepared by DMF with different ratios

3 结 论

(1)采用不同比例DMF制备的CH3NH3PbI3薄膜样品均得到了钙钛矿主相结构,随着掺入DMF比例的增大,钙钛矿主峰的强度出现先增强后减弱的现象,且在DMF掺量为70%(质量分数)时,强度达到最大,而PbI2的衍射峰逐渐减弱直至消失。

(2)当DMF掺量较高时(50%,70%和100%(质量分数)),CH3NH3PbI3薄膜样品的成膜质量及覆盖率均较高,且当DMF掺量为50%(质量分数)时,即m(DMF)∶m(DMSO)=1∶1时,CH3NH3PbI3薄膜样品表面较为致密,薄膜覆盖率高,薄膜表面为细小的等轴晶,晶粒尺寸在100~200 nm之间。

(3)所有CH3NH3PbI3薄膜样品的吸收边都在780 nm左右,随着掺入DMF比例的增大,CH3NH3PbI3薄膜样品的吸光性能呈现先增大后减小的趋势,当DMF掺量为50%(质量分数)时,即m(DMF)∶m(DMSO)=1∶1时,薄膜的吸光性能最好。