基于有限元分析的船舶调距桨液压缸疲劳磨损寿命预测

2021-08-04姚玉南朱天鹏

沈 轩,姚玉南,朱天鹏,杨 帆

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

可调螺距螺旋桨(以下简称调距桨)是一种船舶特殊的动力推进装置。调距桨能在不改变主机转向和转速的情况下,只需要调节桨叶螺距就能控制螺旋桨的方向和大小,实现船舶前进后退、换向和变速等动作。液压系统是调距桨的重要组成部分,液压系统驱使桨叶转动并控制桨叶螺距,直接影响了调距桨的功能实现,其结构精密复杂,运行环境恶劣,是故障易发的系统部件。由现有统计的船舶调距桨历史故障记录可知,液压系统是调距桨最容易发生故障的部位,占了整体故障的50%以上。船舶长时间的运行过程中,液压系统的设备性能不断退化,故障发生概率不断升高,当液压系统发生故障,船舶调距失灵,使船舶速度、航向失去控制,造成灾难性事故,因此关于调距桨液压系统设备的故障诊断研究对保证船舶航行的可靠性十分重要[1]。当前对调距桨的研究主要是针对桨毂内机械强度、螺距失控等问题进行分析,本文以液压系统的液压缸为对象,研究其活塞杆剩余寿命。

1 调距桨液压系统工作原理

调距桨液压系统的功能是驱使并控制桨叶转动,液压系统接收操作系统的控制指令,输送相应压力和流量的液压油,并将液压油输送至桨毂液压缸,液压油驱使活塞运动,并通过传动轴控制桨叶转动至相应的位置,从而改变桨叶螺距。通过液压系统的控制、反馈、调节等一系列指令,控制船舶调距桨螺距的变化,实现船舶各类动作的控制。调距桨液压系统需要时刻调节压力油的速度、压力和方向,通过对液压系统的精准控制,保证调距桨工作的调距和稳距性能,提高船舶的高机动性。

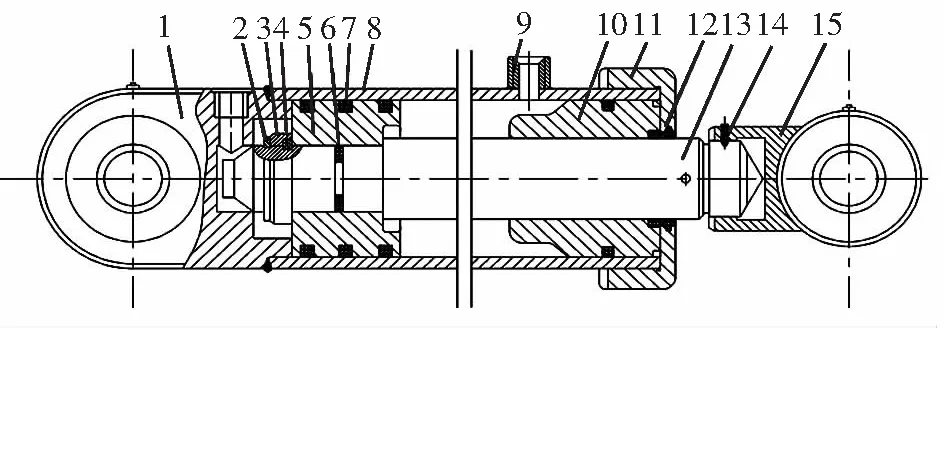

液压缸是液压系统的执行元件,是通过直线往复运动(摆动运动)将液压能转换为机械能的能量转换装置,一般由缸盖、缸筒、活塞和活塞杆等主要部件组成,并在各部件间设置密封、缓冲和排气装置,其结构简单、工作可靠性高、便于维修,被广泛应用于各类机械液压系统。在调距桨液压系统中,液压油推动液压缸中活塞的左右移动,同时通过十字头滑块和曲柄机构驱动桨叶回转,使桨叶转动至指定位置,实现桨叶螺距改变。本文以液压系统的单杆双作用式活塞液压缸为对象进行研究,单杆双作用式活塞液压缸结构示意图如图1所示。

1-缸底;2-弹簧挡圈;3-套环;4-卡环;5-活塞;6-O型密封圈;7-支承环;8-缸筒;9-管接头;10-导向套;11-缸盖;12-防尘圈;13-活塞杆;14-定位螺钉;15-耳环

2 故障机理

液压缸的出现故障可分为2种原因:①零件加工装配误差,这一部分在工作中无法避免;②长期工作下零件的老化、疲劳、磨损、拉伤等失效。液压缸故障的主要形式为动作不良、活塞滑移或爬行、液压缸泄漏及推力不足,故障机理如下。

1)动作不良。①阀芯卡住或阀孔堵塞;②活塞缸或液压缸堵塞;③温度较低,液压油黏度大,液压油控制不良。

2)活塞滑移或爬行。①液压缸内部零件变形,活塞运作阻力过大;②内部零件润滑不良,磨损严重;③液压缸进入空气;④液压缸内壁磨损、腐蚀,活塞表面拉伤。

3)液压缸泄漏。①活塞杆表面、密封圈损伤或老化;②缸盖处密封不严,密封圈老化;③液压缸高低压腔互通。

4)推力不足。①液压缸工作段磨损不均匀,导致密封性不良,油液泄漏达不到推力要求;②缸与活塞杆配合间隙过大或密封圈磨损、老化失去密封性。

从液压缸的故障原因可知,磨损是导致液压缸失效的关键因素。设备工作中无法避免接触空气中漂浮的粉尘颗粒,材料在工作中脱离设备表面形成的碎屑,都将与液压缸部件的表面相互作用,从而导致磨损。液压缸实际工作时,活塞杆的推程动作将有一段外表面暴露在外界空气中,活塞杆表面将接触空气中漂浮的固体颗粒和碎屑,少量固体颗粒随着活塞杆继续运动并最终与防尘密封圈接触,当其接触应力大于最大破坏应力时,固体颗粒将嵌入密封圈表面,固体颗粒将在活塞杆不断的往复运动中划伤活塞杆表面,在表面形成划痕,最终导致活塞杆失效[2]。

根据活塞杆运作时往复运动的受力和运行特点,发现其最常见的磨损现象为磨粒磨损和疲劳磨损。在早期活塞杆磨损阶段,疲劳磨损尚未发生,自身和外界带来的微小颗粒,导致其发生磨粒磨损。随着工作时间的增加,周期性接触应力的累积作用,使活塞杆面发生疲劳磨损,表面呈现大小、深度不同的麻点状凹坑,随后凹坑周边的表面也发生脱落,产生更多的微小磨粒。在活塞杆磨损后期,活塞杆表面会受到磨粒磨损和疲劳磨损的同时作用,表面磨损速度加剧,直至活塞杆失效。

由文献资料可得,在活塞杆推程和回程的2个极限位置,活塞杆表面受到磨粒的应力最大,即2个极限位置与密封环接触的活塞杆表面磨损最为严重,最容易发生故障[3]。活塞杆实际的磨损情况十分复杂,为便于研究,通常将其视为表面均匀磨损。本文假设磨粒全部为直径相同的球状磨粒,忽略磨粒与密封圈接触过程的变形应力,研究磨粒嵌入密封圈之后对活塞杆的二体磨损关系,将磨粒与密封圈视作一体。假设活塞杆表面与密封圈间充满直径相同的球状磨粒,此时磨粒相当于一个“密封圈”,考虑这个“密封圈”与杆面的二体磨损。

3 分析模型

3.1 Hertz接触模型

Hertz接触用于解决两弹性球体接触面的压力分布问题,并将此方法类推于一般弹性体的接触问题,Hertz接触示意图如图2所示[4]。基本假设为:①两接触表面是连续光滑的,且两表面非同曲;②应变大小相对曲面非常小;③逼近接触区的每个接触体都视为半空间弹性体;④接触表面无摩擦现象,即运动方向与接触面垂直。

图2 Hertz接触示意图

由上述假设建立基本的Hertz接触理论模型。如图2所示,x-y平面为接触平面。第一个接触点作为笛卡尔坐标系的原点,x-y平面为2个接触圆的公切面,z轴为正向朝下的公法线方向。两球半径分别为r1、r2,接触面中心为O点。接触圆半径为a,接触应力呈椭圆分布。压力最大的部位为接触的中心点,最大接触压力p0为:

(1)

造成的法向位移δ为:

(2)

最大接触应力P0可表示为:

(3)

3.2 接触模型

活塞杆与带磨粒的密封圈之间的接触采用非线性弹簧阻尼模型描述,表达式为:

(4)

密封圈紧紧压在杆面,与活塞杆的接触面是一个宽度为a0、单位长度线载荷为W0的线接触面,基于Hertz基础模型,其轴径方向的最大接触应力P为:

(5)

式中,R0为密封圈截面半径;W0为单位长度线载荷;E为活塞杆材料的等效弹性模量。

法向位移δ可视为磨粒的侵入深度Δh为:

(6)

式中,v为活塞杆材料的泊松比;R1为磨粒半径;R2为活塞杆半径。

可求得载荷W0为:

(7)

忽略磨粒半径,根据磨粒的侵入深度Δh与法向接触力Fn的联系,Fn与W0的关系可视为:

Fn=W0。

(8)

由弹簧阻尼模型,其力学模型可用弹簧回复力的形式表示,可得活塞杆径向作用力Fy为:

Fy=2W0R0。

(9)

4 有限元仿真分析

ANSYS软件是一款通用有限元仿真计算软件,可以对多物理场同时进行耦合仿真的计算,在结构分析领域有着极其重要的地位,是国际上最流行的有限元分析软件之一。

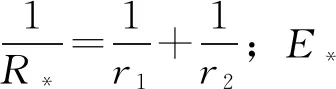

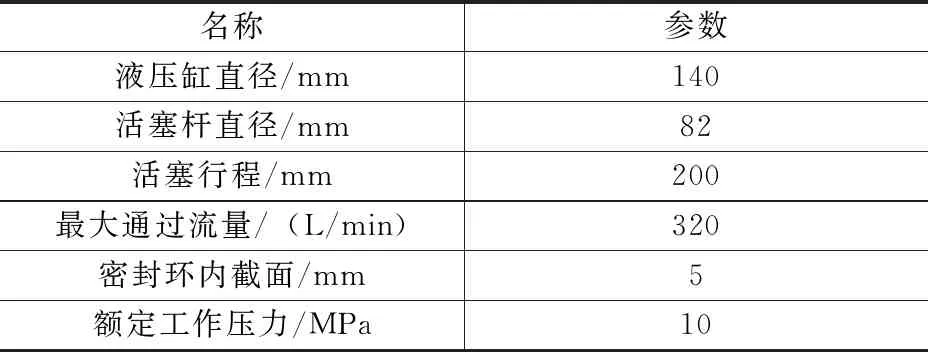

本文以某船调距桨液压系统液压缸的活塞杆为研究对象,利用ANSYS Workbench平台建立活塞杆有限元模型。活塞杆技术参数如表1所示。

表1 活塞杆技术参数

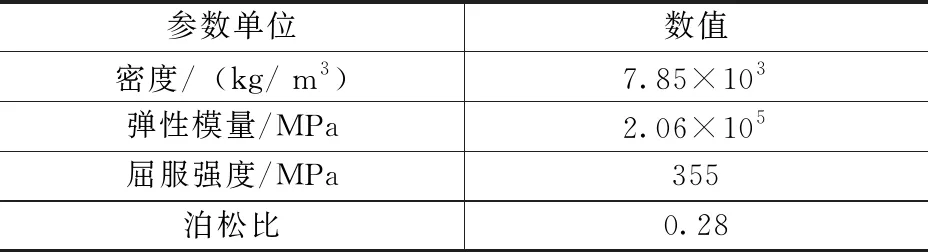

根据调距桨液压系统液压缸的工程图及装配图,利用SolidWorks软件建立活塞杆参数化三维模型,保存为x_t格式文件,导入ANSYS软件中,活塞杆模型如图3所示。选用45号钢为活塞杆材料,活塞杆材料参数如表2所示。

图3 活塞杆模型

表2 活塞杆材料参数

根据液压缸活塞杆的结构特点,对其进行网格划分。在几种网格类型中选择六面体单元划分网格,并在密封环与活塞杆的接触面细化网格。接触面网格大小为0.5 mm,非接触面网格大小为5 mm。 基于活塞杆的工作原理与分析模型,施加载荷及约束。将密封环视为固定,施加固定约束。密封环与活塞杆接触面施加垂直于接触面的应力,根据边界条件的不同施加不同大小的载荷,进行有限元仿真分析。

5 寿命预测

根据活塞杆工作原理和故障机理,活塞杆主要的磨损类型为磨粒磨损和疲劳磨损。从理论上建立疲劳磨损寿命计算模型,考虑的因素有磨损材料的属性、材料与周围介质的相互作用以及在磨损过程中的破坏特性和动态特性,因此理论上建立磨损寿命计算模型十分复杂。现阶段的磨损计算大多为实验公式,即在固定工况的实验下,通过测量磨损量推导磨损实验公式。

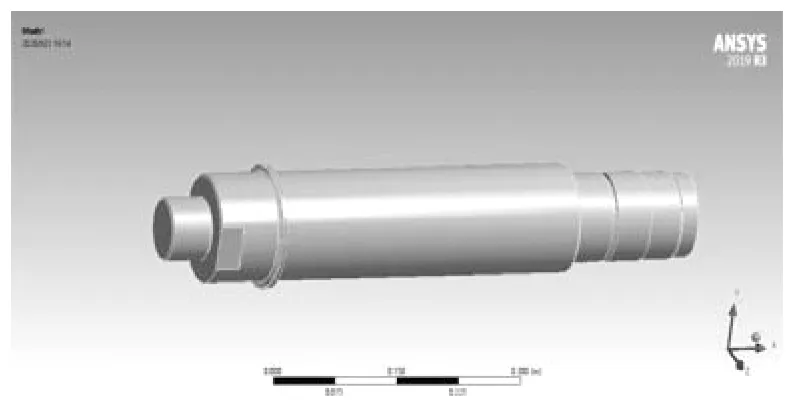

基于材料在发生疲劳破坏前经历的循环次数,疲劳磨损可分为高周疲劳和低周疲劳,根据历史的活塞杆疲劳循环次数,可确定活塞杆的疲劳磨损属于高周疲劳。本文采用S-N应力疲劳设计法对活塞杆进行分析,即根据疲劳累积损伤理论,假定疲劳的磨损和破坏基于循环周期不断累积产生,达到破坏极限后导致疲劳损伤失效[5]。

S-N曲线法是预测疲劳寿命的常用方法。材料在工作中受到循环载荷作用,其疲劳寿命受到应力幅、最大(最小)应力、平均应力等因素的影响。实验表明,应力(应变)与疲劳寿命的关系在疲劳过程中近似于一种指数曲线变化。公式可表示为:

S=S0+S1exp(-βN),

(10)

式中,S为施加的应力或者应变;N为疲劳寿命;S0为疲劳寿命无限接近寿命时的应力或者应变;S1表示曲线的幅度值;β值表示为曲线斜率变化。

每一种材料的疲劳特性都不同,即材料都有自身对应的S-N曲线,在进行机械设备的疲劳寿命有限元仿真前,需明确该材料外载荷和寿命之间的S-N曲线[6]。材料的S-N曲线通常由疲劳试验获得,可在材料的属性手册中查得。本文活塞杆材料为45号钢,其S-N曲线如图4所示。

图4 45号钢的S-N曲线

本文以半径为0.05 mm和0.03 mm的磨粒在杆面的浸入深度为变量,研究浸入深度在0.010 mm、0.015 mm和0.020 mm的情况下,活塞杆的寿命变化。由活塞杆接触模型,可得在各因素下的活塞杆面接触应力,如表3所示。由Hertz接触模型,通过磨粒半径与磨粒浸入深度解得各深度下磨粒与活塞杆的接触半径,同时由犁削磨损模型[7]可得出各深度下的摩擦因数。由接触模型得出磨粒与活塞杆接触的法向载荷与径向载荷,施加相应载荷,通过ANSYS Workbench仿真得出各条件下的活塞杆循环寿命次数。

表3 各因素下的接触应力

由表3可知,磨粒半径为0.05 mm,在0.010 mm、0.015 mm、0.020 mm这3种浸入深度的条件下,接触半径、摩擦因数随着浸入深度的增大而增大,接触应力分别为18.3 MPa、28.5 MPa、39.0 MPa。磨粒半径为0.03 mm,在0.010 mm、0.015 mm、0.020 mm这3种浸入深度的条件下,接触应力为17.8 MPa、20.6 MPa、26.6 MPa。接触半径、摩擦因数也随着浸入深度的增大而增大,且磨粒越大,接触半径和摩擦因数越大。在相同浸入深度条件下,接触应力也随着磨粒大小增大而增大。

图5、图6分别为0.05 mm磨粒和0.03 mm磨粒在各浸入深度下的疲劳寿命云图。由图5、图6可知,当磨粒浸入至活塞杆表面,随着活塞杆不断往复运动,密封圈两侧应力最大,疲劳寿命的最小值一般在密封圈两侧。磨粒大小为0.05 mm和0.03 mm,浸入深度分别为0.010 mm、0.015 mm、0.020 mm,其疲劳循环寿命次数分别为1.538 10×105、0.499 72×105、0.197 92×105和1.539 00×105、0.506 64×105、0.198 73×105,如表4所示。在相同浸入深度下,磨粒的大小对疲劳循环寿命次数影响很小,甚至可以忽略;在相同的磨粒大小条件下,浸入深度越大,疲劳循环寿命次数越小且影响较大。由表4可知,在本文的深度条件下活塞杆面已磨损得较为严重,运行不久液压缸活塞杆就会故障失效。

图5 0.05 mm磨粒在各浸入深度下的疲劳寿命云图

图6 0.03 mm磨粒在各浸入深度下的疲劳寿命云图

表4 活塞杆疲劳循环寿命次数

6 结束语

活塞杆的寿命在实际工程中受多种因素影响,本文由液压缸的故障机理,以活塞杆为对象,研究其工作过程中磨粒磨损对其寿命的影响,研究活塞杆推程极限位置不同大小的磨粒和浸入深度对活塞杆疲劳寿命的影响。以0.05 mm和0.03 mm这2种磨粒对活塞杆浸入深度分别为0.010 mm,0.015 mm,0.020 mm的3种工况下,进行有限元分析,其疲劳循环寿命次数随着浸入深度的增大而减小,而与磨粒大小关系不大。液压缸工作时活塞杆做往返运动,表面的磨粒随着运动深入,其寿命将不断地下降直至疲劳磨损失效。