中型邮轮柴油机余热回收系统性能研究

2021-08-04甘念重王昕宇

郑 雄,甘念重,徐 立,熊 超,王昕宇

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

船舶在航行过程中会产生大量的能源消耗,但由于能源不可能一次性得到充分利用,在船舶营运过程中便会附带产生大量的余热[1]。相关研究表明,船用柴油机燃油中的能量只有不到50%转化为了有用的输出功,而其余的热量则以余热形式散失(其中主要包括尾气废热和冷却废热)[2]。这部分能量损失巨大,如果能够对其进行回收再利用将会实现节能减排,极大提高能源利用效率[3-5]。

1 船用柴油机余热回收系统

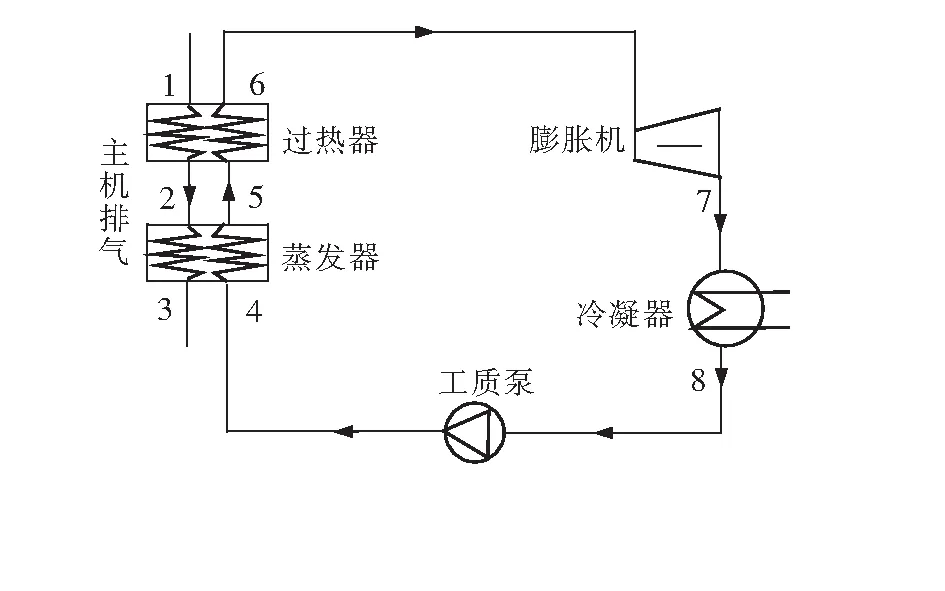

本文研究对象为某中型邮轮用柴油机,环境温度条件下该柴油机单机功率7 200 kW,产生的烟气量为12 606 kg/h,出口温度300 ℃。本节设计的有机朗肯循环余热回收系统示意图如图1所示。

图1 有机朗肯循环余热回收系统示意图

整个系统主要由蒸发器、过热器、膨胀机、冷凝器以及工质泵组成,其中1-2-3为船舶主机排气线路,4-5-6-7-8-4为有机工质循环线路。循环系统在设计和进行热力学计算过程中,对工质泵机械效率、蒸发器和过热器换热效率以及膨胀机等熵效率进行了考虑,其中工质泵机械效率(ηp)为0.95,蒸发器换热效率(ηe)以及过热器换热效率(ηsh)均为0.8,膨胀机等熵效率(ηex)为0.8。循环系统的冷凝温度为36 ℃,考虑到柴油机排气经换热器换热后,若温度过低,则废气中含有的硫元素会造成低温腐蚀,因此为避免该情况,排气末温为100℃。

2 ORC余热回收系统数学模型

1)换热器。如图1所示,系统中换热器由蒸发器和过热器组成,有机工质先进入蒸发器中通过吸收热量成为饱和蒸汽,随后进入过热器中被加热成为过热蒸汽。主机排气和有机工质采用逆流换热的方式,高温烟气首先进入过热器进行换热,然后进入蒸发器进行换热。将换热器中的加热过程当做等压过程,则换热器换热量Q:

Q=ηqmex(h1-h3)=qmg(h6-h4),

(1)

式中,η为换热器换热效率;qmex为烟气质量流量;qmg为工质质量流量;h1和h3分别为烟气进出口换热器比焓;h4和h6分别为工质进出口换热器比焓。

工质分别在蒸发器内的换热量Qe和过热器中的换热量Qsh如下:

Qe=ηeqmex(h2-h3)=qmg(h5-h4),

(2)

Qsh=ηshqmex(h1-h2)=qmg(h6-h5),

(3)

式中,h2为烟气经过过热器换热后的出口比焓;h5为有机工质经过蒸发器换热后的出口比焓。

2)膨胀机。由过热器加热过后的气态有机工质进入膨胀机通过膨胀对外做功,膨胀机对外输出功W:

W=qmg(h6-h7)=qmgηex(h6-h7s),

(4)

式中,h7为膨胀机出口工质比焓;h7s为等熵膨胀后膨胀机出口工质比焓;ηex为膨胀机等熵效率。

3)冷凝器。经过膨胀机膨胀过后的有机工质进入冷凝器被冷凝成为低压液态工质,在这个过程中循环工质放热量Qcon:

Qcon=qmg(h7-h8),

(5)

式中,h8为冷凝器出口工质比焓。

4)工质泵。冷凝器出口的低压液态有机工质在经过工质泵后被加压形成较高压力的液态工质后,进入蒸发器进行换热。工质泵功率Wp如下:

(6)

式中,p4和p8为工质泵工质出口和进口压力;ηp为工质泵机械效率;ρ8为工质密度。

5)ORC系统热效率ηorc:

(7)

式中,Wnet为系统输出功率。

3 模拟结果

3.1 循环流量对系统性能影响

针对R134a有机工质,计算在不同蒸发压力下,工质流量对系统输出功率以及循环效率的影响。首先,需要结合排气释放能量以及工质热力学性质确定循环流量的范围,其具体计算方式如式(8)~(9)所示。

(8)

(9)

式中,qmmin为循环工质的最小质量流量;qmmax为循环工质的最大质量流量;h6,max为工质在当前蒸发压力下最大许用温度对应的比焓;h6,e为工质在当前蒸发压力下饱和蒸汽对应的比焓。

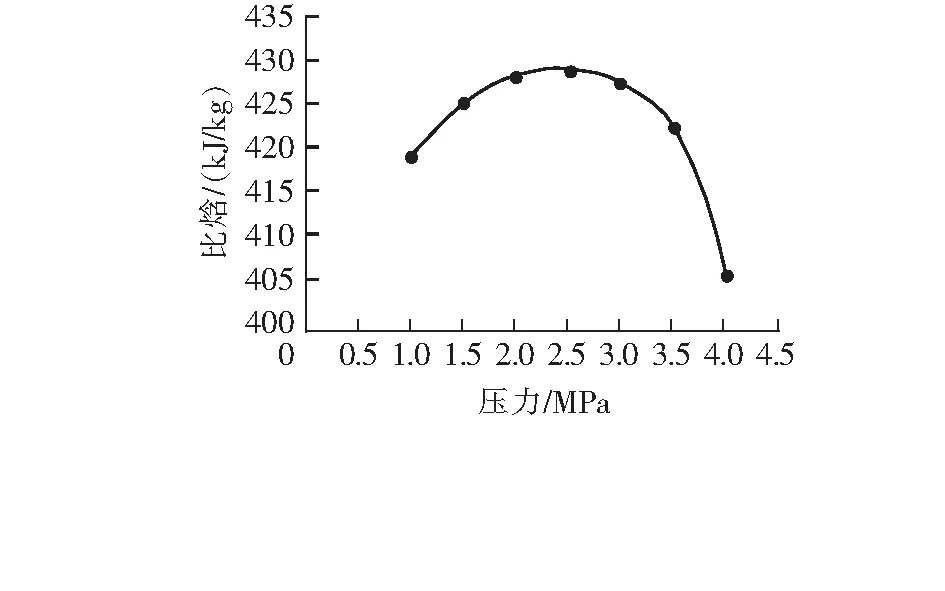

由式(8)、(9)可知,在烟气进出口参数以及工质进蒸发器参数已知的情况下,循环工质的最大流量与最小流量受工质饱和蒸汽状态比焓以及工质最大许用温度对应比焓影响。R134a最大许用温度下工质压力与比焓关系如图2所示,R134a最大许用温度为455 K,此时,随着压力增大,循环工质的比焓逐渐减小,且幅度不大,由式(8)计算可得出循环工质最小流量值随压力变化不大,维持在比较接近的值。图3为R134a饱和蒸汽状态工质压力与比焓的关系,由图3知,此时工质的比焓随压力的增大先增大、后减小,由公式(9)可知,此时工质流量随压力变化趋势为先减小后增大。

图2 R134a最大许用温度下工质压力与比焓关系

图3 R134a饱和蒸汽状态工质压力与比焓关系

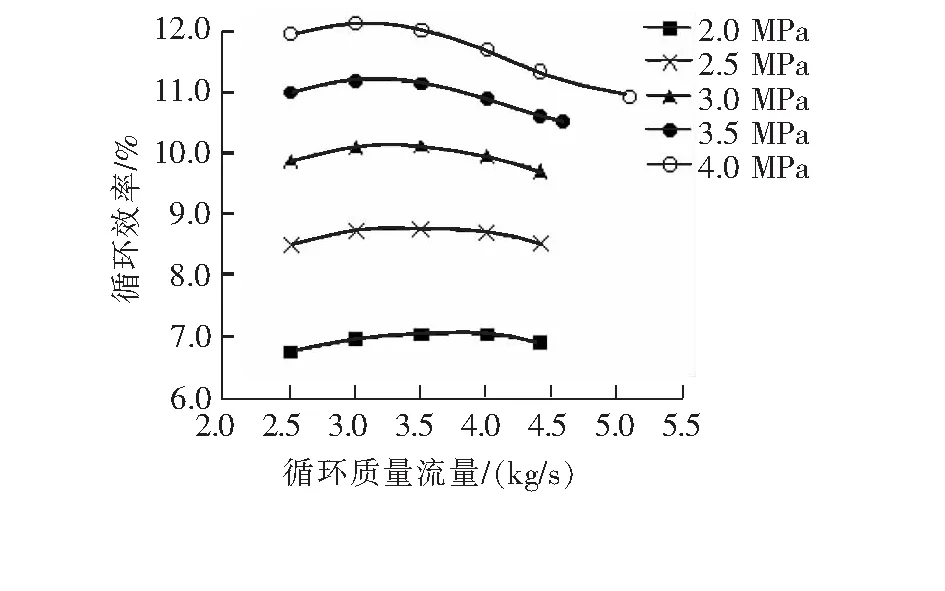

在确定循环流量的变化范围之后,便可得出在不同蒸发压力下循环流量与系统输出功率以及循环效率的变化关系。图4为不同压力时,循环质量流量与输出功率关系;图5为不同压力时,循环质量流量与效率关系。由图4与图5可知,在不同蒸发压力下,系统输出功率与循环效率随着工质质量流量的变大,均为先增大后减小的趋势。当蒸发压力不超过3 MPa时,系统输出功率与循环效率的变化趋势都相对平缓,并且在循环流量最大与最小处所得值基本相同,均与各自的最小值相差不大。当蒸发压力大于3 MPa时,随着蒸发压力的变大,工质质量流量的范围也随之增大,由此可见,系统输出以及循环效率的最小值在工质质量流量最大处取得。同时,随着蒸发压力的升高,系统输出功率以及循环效率的最大值的位置处于不断左移的状态,即随蒸发压力的增加,取得最大功率与效率所对应的流量值在不断减小。由图4及图5得出,系统最大输出功率为96.2 kW,最大效率为12.2%。

图4 不同压力时,循环质量流量与输出功率关系

图5 不同压力时,循环质量流量与效率关系

3.2 蒸发压力对系统性能影响

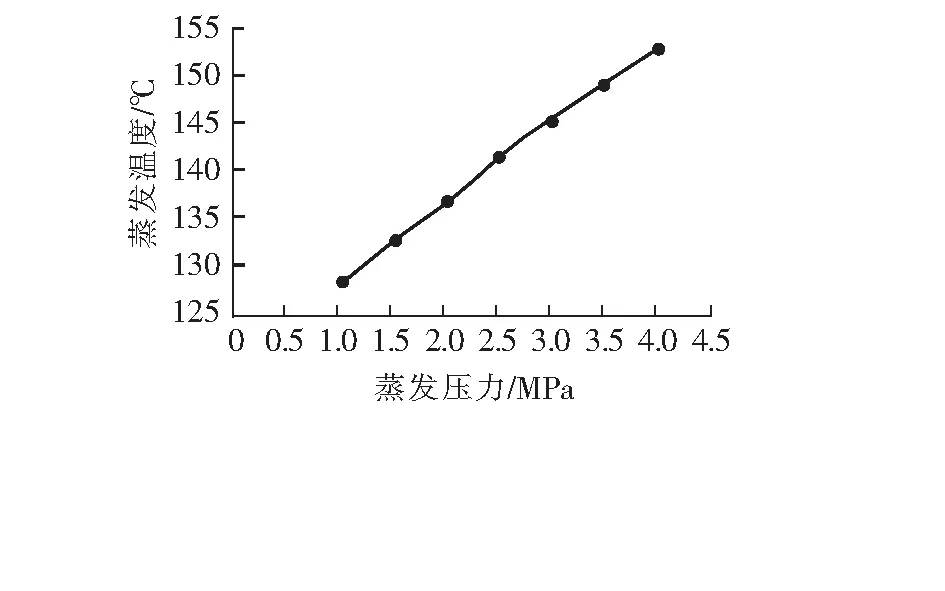

由3.1节分析可知,系统达到最大输出以及最大效率所对应的质量流量范围在3.0~3.5 kg/s,为研究蒸发压力对系统性能影响,在本部分研究中选取系统循环质量流量为3 kg/s进行相关计算分析。图6为蒸发压力与蒸发温度的关系,每一个不同的蒸发压力对应着不同的蒸发温度,在压力范围内蒸发温度与蒸发压力呈正相关。

图6 蒸发压力与蒸发温度的关系

图7为蒸发压力与系统输出功率的关系,图8为蒸发压力与循环效率的关系。

图7 蒸发压力与系统输出功率的关系

图8 蒸发压力与循环效率的关系

在蒸发压力由1.0 MPa增加至4.0 MPa的过程中,系统输出功率与循环效率均为单调递增,且斜率不断减小。系统输出功率以及循环效率呈上升趋势的原因是随着蒸发压力的不断升高,蒸发温度也处于不断升高的趋势,则进入膨胀机的有机工质的焓值就会更高,膨胀机前后焓差会更大,则输出功率与循环效率会不断上升。由于工质的蒸发压力不断上升,所消耗的泵工也会不断地增加,所以系统输出以及循环效率随蒸发压力的变化并非正比关系,而是增长速度不断减慢的趋势。

3.3 烟气末温对系统性能影响

结合所设计的有机朗肯循环系统,分析不同蒸发压力下,烟气经过换热器换热后的末温变化对循环效率的影响,根据该邮轮主机排气温度及质量流量参数,设定排气末温为100 ℃、150 ℃、200 ℃和250 ℃,分别在蒸发压力为2 MPa、3 MPa和4 MPa的情况下,计算工质流量范围,并分析循环效率的变化趋势。

图9为蒸发压力不同时,不同烟气末温对循环效率的影响。通过对比可知,蒸发压力一定的情况下,在不同烟气末温所对应的循环质量流量范围内,循环效率的变化趋势均为先上升后下降。随着烟气末温的不断降低,循环效率趋势线呈现不断右移的趋势,这是由于烟气末温在降低时,烟气进出口温差会不断增大,此时烟气换热量也会不断增大,此时工质的循环质量流量也会不断地增加来实现与烟气更有效的换热,所以烟气末温不断降低会使得循环质量流量的趋势线不断向右移动,并且系统的输出功率会随之上升。同时,可以看出在同一蒸发压力下,不同烟气末温所对应的效率最大值与最小值基本相同。

分析在相同烟气末温的情况下,不同蒸发压力对循环效率的影响,由图9可看出,蒸发压力从2 MPa增加到4 MPa的过程中,在有效循环流量范围内,循环效率呈现不断增大的趋势,并且取得循环效率最大值所对应的循环质量流量处于不断减小的趋势。因此,在改变烟气末温的情况下,需要得到此时系统的最大循环效率,只需要调节系统工质质量流量即可。

图9 蒸发压力不同时,不同烟气末温对循环效率的影响

4 结束语

以R134a为循环工质,根据主机烟气参数,研究表明,该系统输出功率的最大值为96.2 kW,最大循环效率为12.2%。在相同蒸发压力的情况下,系统输出功率和循环效率随工质质量流量的增加呈现先增加后减小的趋势。随着蒸发压力的升高,余热回收系统的输出功率以及循环效率不断上升,并且取得最大值所对应的工质质量流量越来越小。烟气进出换热器的前后温差变化对循环效率变化趋势以及循环效率最大值、最小值影响不大,随蒸发压力升高,不同烟气末温对应的最大循环效率越来越趋近对应循环流量区间的最小流量值。