UASB-MBR-NF-RO处理生活垃圾焚烧厂渗滤液

2021-08-04付真真

付真真

(福建省环境保护设计院有限公司,福建 福州 350003)

生活垃圾焚烧是生活垃圾减量化处理的有效手段[1],不仅能实现垃圾减量化处置,还能节约土地资源。在生活垃圾焚烧厂垃圾贮存过程中会产生一定数量的垃圾渗滤液,垃圾渗滤液是一种高浓度的难处理有机废水[2],必须得到有效处置。

1 渗滤液水质特征

垃圾焚烧厂产生的垃圾渗滤液主要来自未焚烧前储存在贮坑内的垃圾受到一定的挤压作用后排出的水分和垃圾中有机质在贮坑内酸性发酵产生的废水[3],其水质具有如下特征[4]:①水质成分复杂,有机物浓度较高。渗滤液中含有大量的苯胺类、杂环芳烃化合物等难降解有机物,其COD高达30~70g/L。②氨氮含量高。渗滤液中,氨氮质量浓度一般超过1000mg/L,而且蛋白质、苯胺类等化合物降解后,其含量还会继续升高。③可生化性较好。相对于填埋垃圾渗滤液,其BOD5/COD一般超过0.4,VFA含量在5g/L以上,易被微生物降解。

焚烧厂垃圾渗滤液是一个非常棘手的问题[5],若处理不达标,将成为焚烧场下游、地表水、地下水、土壤等二次污染的主要根源[6,7],会对环境产生极大的破坏。

本文以浙江某地垃圾焚烧厂渗滤液处理工程为例,介绍升流式厌氧反应器(UASB)、膜生化反应器(MBR)、纳滤(NF)和反渗透(RO)膜过滤组合工艺在焚烧厂渗滤液处理工程中的应用情况。

2 工程概况

2.1 渗滤液产生量核算

《生活垃圾渗滤液处理技术规范》规定:垃圾焚烧厂渗滤液的日产量应考虑集料坑的停留时间、主要成分等因素。垃圾渗滤液的日产量宜按垃圾量的10%~40%(重量比)计算。受垃圾收集、气候、季节变化等因素影响,垃圾焚烧厂渗滤液水量波动较大,特别是季节变化对渗滤液水量变化影响较大,夏季渗滤液产量较大,而冬季相对较少。根据地区生活垃圾物理成分的初步调查,借鉴浙江省内类似运行的千吨级以上焚烧厂在不同季节的实际产生量等条件,枯水季节垃圾渗滤液按进厂垃圾量的23%考虑,雨季垃圾渗滤液产量按进厂垃圾量的25%考虑。

浙江某地生活垃圾焚烧厂垃圾焚烧日处理量为300t,垃圾渗滤液产生量按进厂垃圾量的25%考虑,(300×0.25=75m3/d),地磅房、卸料平台冲洗污水20m3/d,生活污水日产生量为12.90m3/d,确定本项工程渗滤液处理规模为120m3/d,清水产出量81.6m3/d。

2.2 设计进出水水质

参考国内焚烧厂渗滤液典型水质参数及同类地区同类型垃圾焚烧厂水质参数,确定本生活垃圾渗滤液处理站进水主要水质参数(见表1),出水水质按照相关标准和业主要求达到《城市污水再生利用 工业用水水质》(GB/T19923-2005)中的敞开式循环冷却水水质标准。

表1 设计进出水水质

3 处理工艺选择分析

3.1 渗滤液处理工艺现状

目前,用于垃圾渗滤液处理的工艺很多,但由于垃圾渗滤液的浓度高和成分复杂,对处理工艺提出了特殊的要求。垃圾渗滤液的基本处理工艺是将几种处理工艺单元进行有机的优化组合,满足出水水质要求,尽量发挥生化处理的经济优越性,以取得较好的经济和社会生态效益。

根据《生活垃圾渗滤液和处理技术规范》(CJJ150-2010),渗滤液处理工艺宜选用“预处理+生物处理+深度处理”组合工艺,也可采用“预处理+深度处理”和“生物处理+深度处理”组合工艺。根据实际工程设计经验,我国垃圾渗滤液处理工艺基本按照规范要求设计执行,几种常见渗滤液处理组合工艺比较详见表2。

表2 工艺方案比较

本项目渗沥液为焚烧发电厂的渗沥液,参考目前北京、上海、广州、深圳等地建设的渗沥液处理设施实际运行情况,结合表2各处理工艺方案的特点,经分析比较后,拟选用“预处理+厌氧+膜生物反应器(MBR)+膜深度处理系统”处理垃圾渗滤液。

3.2 工艺流程

本项目工艺流程如图1所示。来自垃圾坑中的渗滤液通过提升泵进入调节池,在调节池进行水质、水量调节,然后通过提升泵进入厌氧系统,在厌氧系统中通过厌氧微生物作用大幅度降低进水中COD,厌氧出水经沉淀池沉淀后,进入MBR生化系统。在MBR系统中,渗滤液由反硝化和硝化微生物进行生物脱氮反应,去除渗滤液中氨氮、总氮,而后经过外置式超滤进行固液分离,经固液分离的浓水部分回流至生化系统,超滤出水进入NF系统,在NF膜的过滤作用下进一步截留不可生化的大分子有机物、氨氮、重金属离子及盐类,然后NF出水进入RO系统,RO系统作为出水的最后屏障,只允许水分子通过,进一步去除渗滤液中小分子物质和一价盐,保障系统出水达标排放。

图1 渗滤液处理工艺流程

厌氧产生的沼气回喷焚烧炉助燃或应急情况下采用火炬燃烧。

NF系统的浓缩液(18m3/d)和RO系统的浓缩液(20.4m3/d)用提升泵提升至垃圾坑,随进厂垃圾进入锅炉焚烧处置。

系统污泥经浓缩脱水后(含水率80%)回喷至垃圾坑,随垃圾一起进入焚烧炉焚烧处置。

3.3 主要单元设计参数

3.3.1 调节预处理系统设计

①除渣预处理系统。在渗滤液进入调节池前设置篮式过滤器和沉淀池,以去除部分悬浮固体和COD,减轻后续处理系统负荷。初沉池采用竖流式沉淀池,水力表面负荷为0.6m3/(m2·h)。

②调节池。用以调配渗滤液水量及水质,防止水质和水量波动对后续生化系统的影响。调节池水力停留时间4.6d,设计总有效容积560m3,调节池尺寸为13.5×5.5×8.5m。调节池设置搅拌机2台,叶桨直径620mm,转速480r/min,N=4.0kW。

③调节池设置臭气收集系统。采用玻璃钢管,经核算,调节池臭气产生量为972m3/h,配置玻璃钢离心风机1台,风量1000m3/h,全压304Pa,转速为1450r/min,功率为0.55kW。臭气由风机输送至电厂垃圾负压坑。

3.3.2 厌氧系统设计

厌氧反应器采用中温厌氧(30~35℃),容积负荷8.0kgCOD/(m3·d),COD去除率80%。设计厌氧反应池1座2格,厌氧池尺寸为11.0m×7.5m×11.5m,有效容积840m3,水力停留时间7.0d。产气率0.45m3/kgCOD,沼气产生量137.45m3/h。

厌氧池其他辅助设施:①设计采用焚烧厂余热蒸汽对厌氧反应器内的介质进行保温加热。②设计三氯化铁投加系统,避免对厌氧过程中产生的硫化氢对菌种的毒性抑制作用。③设计厌氧反应器部分出水回流,用以缓冲进水污染负荷变化,同时缓冲碱度。④厌氧产生的沼气回喷焚烧炉助燃。⑤厌氧出水采用沉淀处理,沉淀污泥部分回流至厌氧反应器。

3.3.3 MBR系统设计

采用硝化反硝化+外置式超滤形式,外置式超滤代替了传统的二沉池,污泥浓度从传统工艺的3~5g/L增加到15~20g/L,提高系统的处理负荷,节约占地面积和投资成本。内设高效的射流曝气装置,氧的利用率可达30%以上,为生化反应提供合适溶解氧的同时,对高浓度的污水起到了混合搅拌的作用,防止活性污泥的沉积。

反硝化池和硝化组合池尺寸为18.0m×11.5m×8.5m:反硝化池1格,有效容积360m3,停留时间3d,硝化池2格,有效容积730m3,停留时间6d,消泡池1格,有效容积105m3。

反硝化池安装潜水搅拌器2台,N=2.5kW,叶轮直径400mm,转速740r/min。

硝化池安装射流曝气器4套,射流曝气器接管D气/D液=125/200,每台射流曝气器接7个喷嘴;射流循环泵2台,Q=210m3/h,H=13m,N=15kW;罗茨鼓风机3台(2用1备),Q=14m3/min,H=8m,N=55kW;超滤进水泵2台,Q=90m3/h,H=25m,N=7.5kW,进水泵出口配置篮式过滤器2台,过滤精度800um。

设计外置式超滤系统1套,每天运行时间24h,设计膜通量60LMH。采用8寸PVDF管式超滤膜4支,单支膜面积27,膜孔径8mm,长度3m,配有超滤循环泵1台,Q=270m3/h,H=63m,N=55kW;超滤膜清洗装置1套,超滤清洗水箱1台,V=5m3,清洗泵1台(兼冲洗泵),Q=90m3/h,H=28,N=11kW,碱加药泵1台,Q=26L/h,H=10bar,N=0.25kW酸Q=60L/h,H=10bar,N=0.37kW;超滤产水箱1台,V=10m3。超滤清洗频率为每月1次。

3.3.4 NF系统设计

纳滤系统设计用于处理MBR出水。进一步去除COD、BOD、重金属盐分等污染物质,为提供保障。

设计纳滤系统1套,每天运行22h,设计膜通量13LMH,设计运行压力5~15bar,最大运行压力18bar。纳滤采用二段式浓水循环模式,清液产率85%,产水量4.6m3/h,纳滤膜浓缩液0.8m3/h。进水设有阻垢剂和还原剂投加装置各1套。

一段和二段循环膜壳排列采用2+1组合,每支膜壳串联4支8寸膜元件,单只膜壳循环进水流量8-12m3/h。纳滤进水泵2台(1用1备),Q=8m3/h,H=27m,N=1.1kW,配套保安过滤器2台(1用1备),过滤精度5um,纳滤高压泵1台,Q=8m3/h,H=120m,N=4.0kW;一段纳滤循环泵1台,Q=24m3/h,H=30m,N=4.0kW,二段纳滤循环泵1台Q=12m3/h,H=30m,N=2.2kW。纳滤产水箱1台,V=6m3。纳滤浓缩液排入浓缩液储池。

纳滤系统冲洗周期为每连续运行2小时1次,每次3~5min,设置冲洗泵1台,冲洗流量12m3/h,冲洗压力3~4bar;纳滤系统化学清洗周期为至少每月1次,每次6~12h,设置清洗系统和加药系统各1套:化学清洗泵1台,化学清洗流量12m3/h,清洗压力3~4bar;酸加药泵1台,碱加药泵1台,酸碱加药箱2台。

3.3.5 RO系统设计

本项目采用的反渗透为卷式反渗透,属于致密膜范畴,为卷式有机复合膜,其分离粒径一般为0.1nm,其分离粒子级别可达到离子级别。可完全截留有机污染物质和盐类离子,出水COD可降低至30mg/L以下,同时能保证氨氮和总氮的稳定达标排放。

设计反渗透系统1套,每天运行22h,设计膜通量10LMH,设计运行压力0~40bar,最大运行压力40bar。反渗透采用二段式浓水循环模式,清液产率80%,产水量3.71m3/h,反渗透浓缩液0.89m3/h。进水设有阻垢剂投加装置1套。

一段和二段循环膜壳排列采用2+1组合,每支膜壳串联4支8寸膜元件,单只膜壳循环进水流量8-12m3/h。反渗透进水泵2台(1用1备),Q=8m3/h,H=27m,N=1.1kW,反渗透高压泵1台,Q=8m3/h,H=278m,N=5.5kW;一段反渗透循环泵1台,Q=24m3/h,H=30m,N=4.0kW,二段反渗透循环泵1台Q=12m3/h,H=35m,N=3.0kW。反渗透产水箱1台,V=6m3。反渗透浓缩液排入浓缩液储池。

反渗透系统冲洗周期为每连续运行2小时1次,每次3~5min,设置冲洗泵1台,冲洗流量11m3/h,冲洗压力3~4bar;反渗透系统化学清洗周期为每月1次,每次6~12h,化学清洗泵与纳滤系统共用。

3.3.6 集水池设计

垃圾渗滤液处理站设有集水池1座,有效容积50m3,主要用来收集厂区设备检修清洗废水和膜车间冲洗废水,池体尺寸为4.35m×3.50m×5.5m,有效水深5.0m。集水池设潜水排污泵1台,Q=15m3/h,H=22m,N=2.2kW。收集池废水经潜污泵排入调节池进行进一步处理。

3.3.7 浓缩池设计

垃圾渗滤液处理站设有浓缩液储池1座,有效容积35m3,主要用来收集储存纳滤和反渗透产生的膜浓缩液,池体尺寸6.05m×2.2m×5.5m,有效水深5.0m。浓缩液储池设耐腐蚀潜水排污泵1台,Q=6m3/h,H=25m,N=2.2kW。浓缩液经潜污泵提升进入电厂垃圾储坑,随进厂垃圾一同进入电厂焚烧炉进行处理。

3.3.8 污泥处理系统设计

本项目初沉系统产生污泥量12m3/d,厌氧系统剩余污泥产量7.6m3/d,MBR系统剩余污泥产量15.2m3/d。设污泥储池1座,尺寸7.2m×3.29m×5.5m,有效水深5.0m,污泥储池有效容积80m3。污泥经污泥进料螺杆泵输送进入污泥叠螺脱水机进行脱水处理,脱水上清液排入系统集水池进行处理,脱水泥饼(含水率80%)回电厂焚烧炉焚烧处置。

4 运行效果分析

垃圾渗滤液处理站于2019年正式投入使用,垃圾渗滤液属于原生渗沥液,未经过厌氧发酵、水解、酸化过程,渗滤液中有机物种类高达百余种,有机物和氨氮浓度高,可生化性较好。该组合工艺经过近3个月的调试运行后,达到了设计处理量,在满负荷运行阶段(1个月)各项指标去除率高达99%以上,出水水质达到《城市污水再生利用 工业用水水质》(GB/T19923-2005)敞开式循环冷却水水质标准。

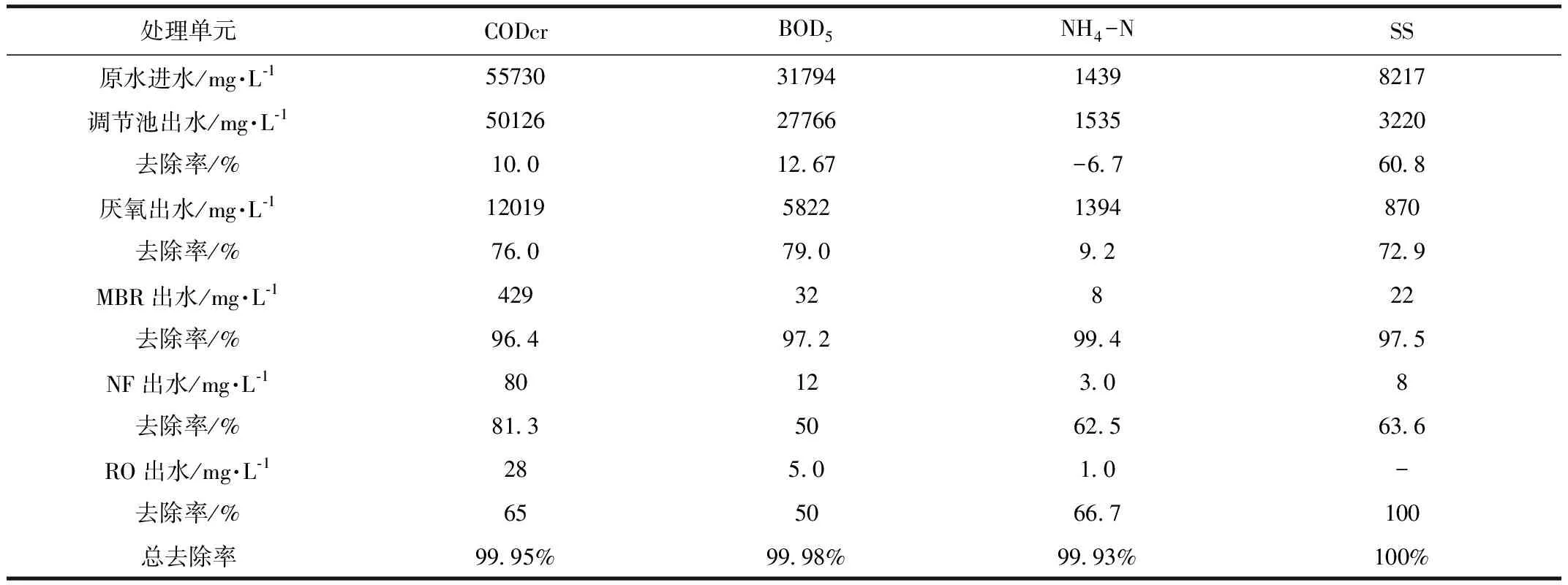

满负荷运行阶段测得的各项水质指标的平均值见表 3。

表3 系统各单元运行效果

5 经济指标分析

本项目总投资942.88万元,其中建筑工程费用422.88万元,设备购置费用406.25万元,运输安装调试费用81.25万元,税收费用32.5万元。渗滤液处理站运行费用主要由电费、药剂费、人工费、膜更换费用、设备维修费用及药剂监测费用等组成,其中运行直接成本费用为电费(28.58元/m3)+药剂费(2.54元/m3)为31.12元/m3。

6 结论

运行结果表明,采用“预处理+厌氧+MBR+NF+RO”组合工艺处理浙江某地区生活垃圾焚烧发电厂渗滤液,组合工艺具有较强的抗冲击负荷能力,较高的COD、氨氮去除率,系统运行稳定、污泥负荷高、产水率高,膜组污堵频率低,运行成本适中。