煤矿井下开槽工艺与施工装备关键技术研究

2021-08-04姚会军

姚会军

(国家能源集团 神东煤炭集团公司开拓准备中心,陕西 神木 719315)

神东煤炭集团经过20多年的快速发展,已经成为国内最大的煤炭生产企业,拥有13座现代化矿井,年产量超2亿t。公司自成立之初就以建成世界一流煤炭企业为目标,长期以来一直引领中国煤炭行业的发展方向。目前,煤矿井下的主要生产设备都已实现了机械化和自动化,正在向智能化、智慧化的方向努力推进,但在部分矿务工程的施工工艺和装备方面,还有很多与现代化矿井不匹配、不协调的地方。随着神东综采快速回采技术和先进掘进技术装备的大量应用,为了保证矿井通风和排水的需要,每天都需要开凿大量的密闭槽和水泵槽等,长期以来这些工作均是由人工采用风镐和刨锤的方式进行,存在用人多、劳动强度大、效率低、高空作业有较大的安全隐患等不利条件,特别是人工开槽效率低严重制约了综采工作面的回采速度和连掘面的掘进进尺[1-5],因此急需改变目前的开槽工艺,实现开槽作业快速化、机械化。

1 煤矿井下开槽工艺及装备的发展

煤矿井下密闭槽、水泵放置槽的开凿,长期以来一直是人工使用风镐和刨锤的组合工艺进行开槽,其效率低下,劳动强度大,用人多,作业人员安全隐患大。进入2000年后,随着煤矿机械化水平的不断提高,神东煤炭集团在采、掘、机、运、通等方面的装备和技术均走在了煤炭行业的前列,引领了中国煤炭企业的发展方向,但在非主流装备方面,神东公司也有一部分没有跟上时代的发展步伐,一直停滞不前。自2010年提出大神东建设以来,减人提效已成为各级领导关注的焦点,密闭开槽用人多、施工效率低一直是难以突破的课题,先后尝试使用了各种开槽工具,但均不理想。直至2016年,随着两臂锚杆钻车的投入使用,神东员工自主开发了一套直径为40 mm+80 mm+120 mm+200 mm的4层塔式组合钻头(图1),利用两臂锚杆钻车的钻臂变位灵活,能实现对巷道顶底两帮进行钻孔的特点,将组合钻头安装在钻臂的旋转马达上进行钻孔开槽的新方式。此开槽工艺的出现,改变了密闭开槽只能依赖风镐和刨锤的历史,人工工效和安全状况均得到了大幅提升,也降低了劳动强度。2018年,神东公司在全面落实机械化换人、自动化减人的大背景下,神东员工不等不靠,又自主研发了第三代开槽设备——全液压矿用开槽机。全液压矿用开槽机的问世,使煤矿井下巷道开槽作业向前迈了一大步,填补了煤矿井下巷道开槽作业无机械化装备的空白。

图1 塔式多层组合钻头的结构

2 钻孔开槽技术的研制及其特点

钻孔开槽技术是以两臂锚杆钻车为平台、以左右2个钻臂为动力,通过研制1套大孔径的塔式多层组合钻头,安装在两臂锚杆钻车的左右2个钻臂上,实现对所需开槽煤壁处的钻孔作业。钻头装置由一级钻头、二级钻头、三级钻头、四级钻头通过连接杆焊接而成,其每级钻头角度为120°。钻头尾部设有连接套与钻杆相连,钻头与钻杆全部采用中空结构,高压水通过水道送入钻头顶部,将钻下来的煤粉排出孔外,同时也起到冷却钻头抑制粉尘的作用。其施工工艺:将两臂锚杆钻车开到需要施工的巷道中间位置,左右2个钻臂分别施工两侧的顶及两帮,将钻臂摆到距离开槽位置500 mm,安装专用钻杆钻头,通过钻臂的旋转马达带动钻头进行旋转,利用推进油缸缓慢推进,在所需开槽部位钻出直径为200 mm、深度为500 mm的孔,自下而上进行顺序作业,最后形成蜂窝状的孔洞,再用风镐或手锤进行简单修帮作业,最后形成所需要的密闭槽。此种施工工艺简单、省事省力、投入成本低,可替代90%的人工作业,综合工效是人工开槽的4~5倍。具有较高的行业推广价值。

3 结构特点及优化设计

3.1 矿用快速开槽机结构特点

2018年,第1台矿用快速开槽机研制成功并投入使用,是煤矿井下开槽工艺的突破性改变。实现了完全替代人工作业,可一次完成所需的开槽作业,不需人工修整。开槽机是一种以液压传动为动力的履带式行走设备,主要由行走机构、回转机构、截割机构、后支撑装置、液压系统、水路系统、电气系统7大部分组成,具有结构合理、机构紧凑、运转灵活、操作方便、安全性好、工作效率高、工人劳动强度低等特点[6-9]。其主要组成机构:①行走机构。采用履带式行走装置由低速大扭矩液压马达和减速器进行驱动。②回转机构。回转机构由回转支撑和左右2根液压伸缩油缸组成,可以实现截割机构的左右摆动,满足不同的开槽宽度。③截割机构。截割机构由截割臂和铣挖头组成,是开槽机的核心部分,安装在回转机构上方,两者通过螺栓进行刚性连接,截割臂模拟人体手臂采用三轴设计分为大臂和小臂,可以实现工作臂的宽幅上下移动,满足不同高度和深度的开槽作业。④后支撑装置。由1根液压伸缩油缸和稳定靴组成,在生产时将其放下撑住底板,保证了开槽机在开槽作业时设备的稳定性,提高了工作效率。⑤液压系统。液压系统主要由一台柱塞变量泵和负载敏感比例阀配套设计,可以有效降低系统发热量,提高系统的稳定性。⑥水路系统。由板式冷却器和螺旋喷雾装置组成,其能起到对液压系统和截割头冷却,同时也能起到降尘的作用,避免对现场工作人员造成呼吸性粉尘伤害。⑦电气系统。电气系统主要由1台QIZ-80/1140真空磁力启动器和1台45 kW防爆电机组成,并设有语音启动报警装置和3个急停按钮,能够保证在设备周围工作人员的安全。其整体结构如图2所示,主要技术参数见表1。

图2 矿用开槽机整体结构

表1 矿用开槽机的主要技术参数

3.2 开槽机关键部件的优化设计与研究

截割头、截齿是开槽机的关键部件,其材质和制造工艺对开槽机的截割性能影响较大。由于开槽机施工场地地质条件的不确定性,要求截齿必须具有较高的硬度、良好的耐冲击性和抗磨性,从而保障开槽机在截割较硬煤(岩)时具有稳定的工作状态。稳定的工作状态不仅对截齿的材质有较高的要求,而且截齿的外形、截齿的排列方式等,对于开槽机的性能影响也是非常重要的。开槽机截齿是镐形的,具有良好的自锐性和耐冲击性,在煤矿井下得到了广泛的应用。由于各矿井的地质条件不同,截割的煤体硬度也不尽相同,截齿消耗量大、截割效率低已成为施工中较为突出的问题。在所有影响开槽机工作效率的结构参数中,截齿切削角的影响是最关键的。通过对开槽机截齿的载荷、不同切削角对截齿与齿座的受力情况与应力分布情况,对研究改进截割头的设计、延长其使用寿命、提高工作可靠性与经济效益具有重要意义。

3.2.1 截齿切削角的分析与研究

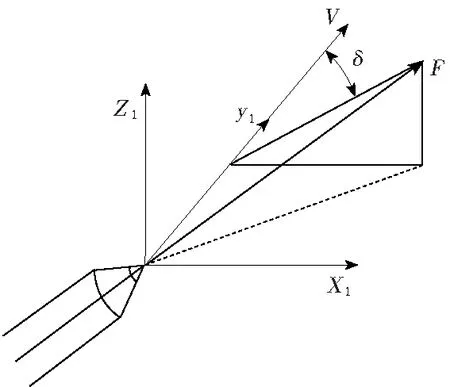

在开槽机的设计中,截割头的设计是最核心的内容,它包括截齿的安装角度、齿尖轴向间距和螺旋头数等关键参数的确定。截齿的各种安装参数直接影响开槽机破岩的性能。截割头看似简单,实则非常复杂,设计难度较大,特别是截齿的安装布置参数众多,其间既相互影响、又相互关联,各参数的取值直接影响开槽机的工作稳定性。截齿的切削角δ是截齿中心线与齿尖截割轨迹切线的夹角,其作用是使截齿能很容易进入岩体。较大的切削角能够提高截割的效率,但对其磨损较为严重,很容易使齿尖变钝,导致无法切入岩体或增加截割阻力;切削角较小时,所需进给力将增大,容易使截齿过载,此时,截齿不仅轴线方向承受负载,而且齿尖方向负载更大,使进给力与切削力比值增大,因此切削角的选取很重要。如图3所示,δ为截齿尖运动方向V与截齿方向矢量F之间夹角。

图3 截齿齿尖运动方向与截齿方向矢量之间的关系

3.2.2 截齿的载荷计算

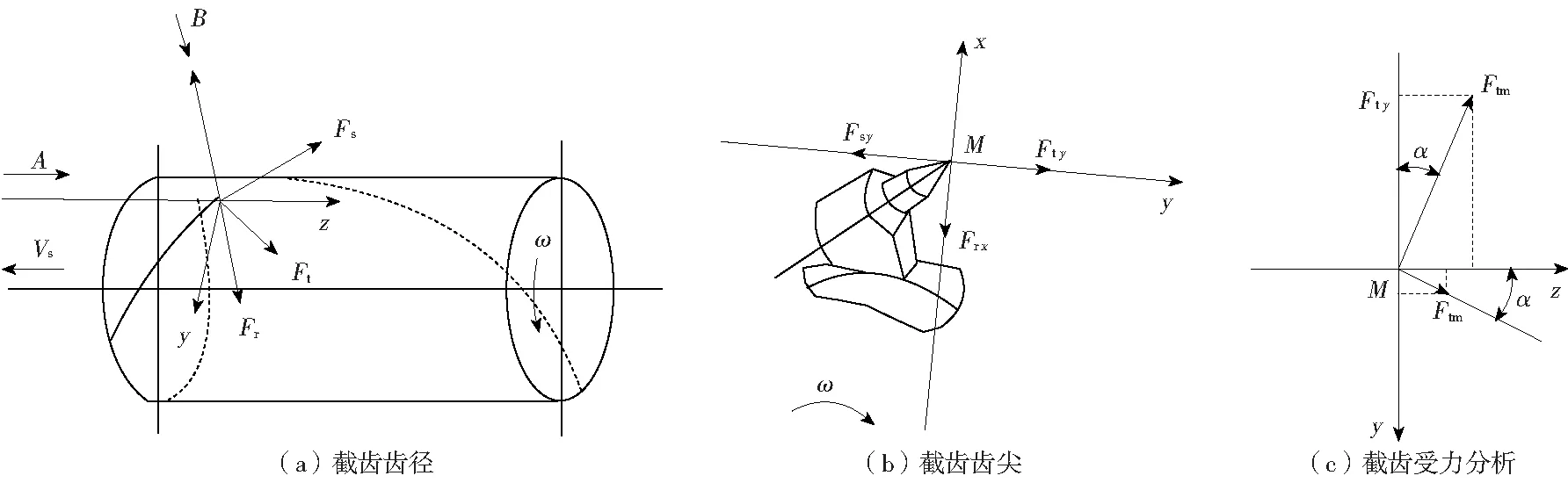

开槽机截割岩体时,作用在截齿上的力有切削力Fs、径向力Fr、横向力Ft,3个力组成截齿的三维力系坐标如图4(a)所示。图4(a)中,z轴通过齿尖M点,平行截割滚筒旋转轴线;x轴通过齿尖M和旋转中心O′;y轴垂直于xz平面并通过M点。

图4 截齿三维力系坐标

通过图4(b)、图4(c)得到Fs、Fr、Ft三个力在各坐标轴的投影分量为:

(1)

α为与y轴夹角,由式(2)求取:

(2)

式中,Vs为截割头水平摆动速度;ω为—截割头回转角速度;RM为截齿齿尖M的回转半径。

截齿的切削力的理论值可由艾万斯(Evans)理论确定:

(3)

式中,h为截齿切深;Rc为岩石抗压强度;β为齿尖角;X为岩石硬度比,X=Rc/Rt;Rt为岩石抗拉强度。

3个力的关系取为:Fs∶Fr∶Ft=1.0∶1.5∶0.2。

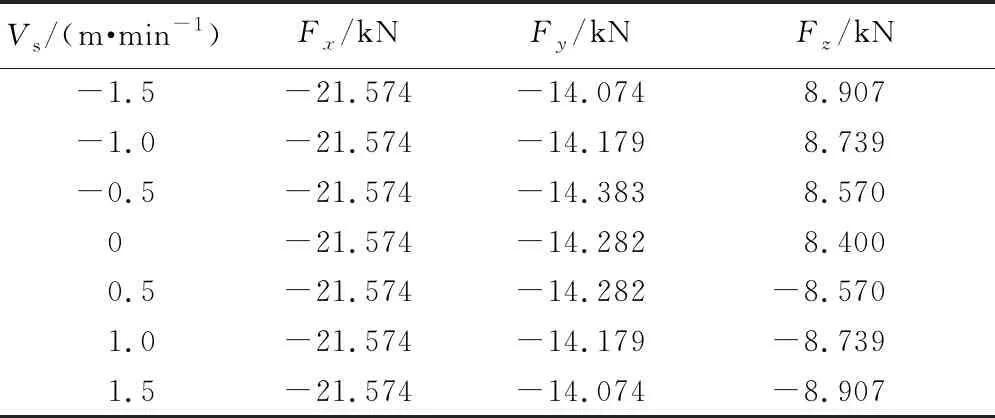

取岩石的抗压强度300 MPa,抗拉强度30 MPa。截齿工况参数:转速20 r/min,横切速度1.5 m/min,在不同Vs时,各坐标轴方向的合力Fx、Fy、Fz值见表2。

表2 截齿横切速度在不同Vs时各坐标轴方向的合力值

截齿的空间位置是由截齿的三维空间角度—倒角β、转角α和仰角γ来决定的。倒角β是截齿座绕截齿轴线旋转的角度,用来调整齿座与轮毂之间的接触。在不考虑倒角的情况下,各参数间关系(图5)。

图5 截齿各参数间的关系

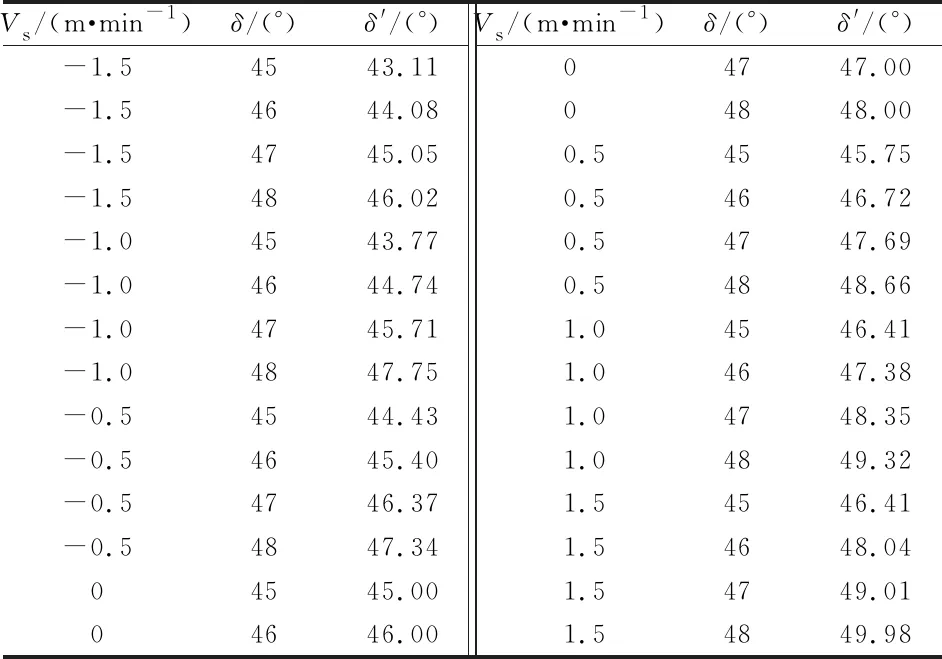

转角α是截齿中心线与通过截齿齿座支承面中点的切线投影线之间的夹角,即截齿回转轴线在YZ平面上的投影线与Y轴的夹角,这样能保证在截割过程中形成力矩,使截齿在齿座中能产生自转,从而使截齿达到均匀磨损的目的;仰角γ是截齿在实际位置与参考位置截齿轴线之间的夹角,即截齿回转轴线与YZ平面间的夹角,用于调整截齿的切削角;截齿回转轴线与Y轴夹角为截齿的设计切削角δ;截齿回转轴线与齿尖运动方向VM间夹角为截齿的实际切削角δ′。

截齿的切削角δ是齿尖截割轨迹与截齿中心线的夹角,此参数是保证截齿是否能以较好的位置对岩体进行截割[10-12]。设计切削角δ通常取45°~48°,其具体的取值还没有严格规定。切削角大虽能提高切削效率,但对截齿磨损相对严重,易造成截齿的合金头损坏或脱落,使截齿变钝,难以切入岩体。切削角小时,所需进给力将会增大,易造成截齿超载,此时,截齿不仅轴线方向承受较大负载,而齿尖方向负载更大,这样对截齿的损坏同样也很严重。取转角为10°、设计切削角为45°~48°,在不同横切速度Vs下实际切削角δ′值见表3。

表3 不同横切速度Vs下实际切削角δ′值

通过对截齿的载荷计算以及截齿切削角在不同横切速度下的变化情况分析,可以得出其应力大小与横切速度的对应关系,以及设计切削角对合金头所受应力的影响情况。根据以上分析结果可以得出,正确选择设计切削角δ,可以降低对截割头的损坏,提高其使用寿命和工作时的稳定性。另外,在确定截齿间距时,还要考虑到各部位截齿的受力情况。位于截割头2个端部的截齿主要作用是为了保护截齿在左右摆动截割时不受到被截割体冲击,位于圆弧段的截齿主要是为了使截齿在做横向截割时有一个由浅到深的截割过程,减小岩体对截割头的冲击载荷。由于两端部和圆弧段截齿的截割条件较差,其阻力较大,回转半径较小,单个截齿的受力相对较大,故需缩小齿尖轴向间距。位于直线段的截齿承担的是主要的截割任务,故为了提高截割效率,就应采用较大的齿尖轴向间距。

综上所述,复杂工况条件下开槽机的截割头的截齿应选择螺旋线状分布,相比于平行分布式截齿更加可靠、坚固,其中位于端部和圆弧段的截齿齿尖轴向间距应按弧度变化依次减小,位于直线中间段的截齿齿尖轴向间距最大。截割头的整体结构相对复杂,影响截割头结构的参数也相对较多,截齿的安装参数是直接影响截割头的工作性能最主要的因素。因此,选择合理的倒角、转角和仰角对提高开槽机的截割性能至关重要。

4 取得成果及效益分析

4.1 取得成果

通过对矿用开槽机关键部件的研究分析和整机各组成部分的合理布局及优化设计,成功研制了国内首台矿用履带式液压开槽机,开槽机在神东煤炭集团锦界煤矿进行了为期2年的现场工业性试验取得圆满成功。其取得主要成果:①实现了矿井密闭开槽作业的机械化;②实现了小体积、大作为,能一次性完成顶、底、两帮不同方位的开槽作业;③避免了高空作业时需搭建临时作业平台带来的安全隐患,保障了工作人员的安全;④避免人工操作手持式风镐和刨锤的强烈震动对工人造成的伤害,降低了职业病发病率;⑤大幅降低了劳动强度,操作人员只需通过操作液压手柄或遥控器就可以进行开槽作业;⑥实现减员提效的目标,操作人员由每班4人减为1人即可,综合人工工效提升在20倍以上;⑦优化了施工工艺,实现了开槽作业的标准化流程;⑧填补了煤矿井下开槽作业无机械化施工的空白。

4.2 直接经济效益

开槽机投入使用之前,开槽工作只能用人工作业,存在用人多,劳动强度大,效率低,安全隐患高,作业不规范,尤其是槽型和槽深等工程质量难以得到保证,导致标准化水平低。开槽机投入以后,现场的施工安全和施工质量都得到了保障,操作人员由4人减为1人,综合工效提升在20倍以上,效益按照目前煤矿井下最低人工工资300元/班计算:传统开槽工艺人工费用为6 000元/道;开槽机开槽工艺人工费用为300元/道,设备配件消耗和大修费用800元/班,共计约1 100元/道;开槽机开槽较人工开槽节约费用为4 900元/道。一台设备一年大约开槽在720道左右(月开槽60道),共计节约费用为353万元/台。截至2020年底,已在神东煤炭集团推广使用15台,可创造效益为5 300万元/a。

4.3 间接经济效益

矿用开槽机开槽实现了水泵槽、密闭槽、巷道修型作业的机械化施工,省人、省力、安全可靠,加快了巷道建设,间接提高掘进进尺和综采回采速度,同时也避免了开槽作业给员工带来的职业危害,降低了职业病的发病率。

5 结语

矿用开槽机的成功研制和应用实现了开槽作业的机械化施工,在安全、效益、质量、职业健康等方面均取得了良好的效果。其设备性能稳定、故障率低,日常配件消耗量小,施工期间用人少,完全可以取代传统的人工作业方式,是煤矿井下开槽技术的一大突破,填补了国内煤炭企业井下开槽作业无机械化施工的空白。目前,全球工业技术发展已进入4.0阶段,随着我国“中国制造2025”战略规划的实施和国家安全生产监督管理总局“机械化换人,自动化减人”要求的提出,机械化、自动化、智能化发展已成为井工装备发展的必然趋势。此开槽技术除神东煤炭集团以外的矿井还没有完全推广使用,因此具有广阔的应用前景。神东煤炭集团公司作为国内领先的煤炭生产企业,率先在煤矿井下开槽技术方面走在了国内前列,目前该技术成果已在神东煤炭集团各矿井进行了全面推广应用,取得了良好的效果,是神东煤炭集团践行“机械化替人,自动化减人”的重点推广成果,下一步将在现有技术成果的基础上加大研究的深度和广度,向智能化方向推进,为早日建成国际一流能源企业贡献力量。