基于CAD纸样技术的横编针织西装设计与实现

2021-08-04马燕红张泽军蔡军南姚思明

马燕红,张泽军,罗 琴,蔡军南,姚思明

(1.广州新华学院 艺术设计与传媒学院,广东 广州 510520;2.惠州经济职业技术学院 建筑与艺术设计学院,广东 惠州 516057;3.惠州学院 旭日广东服装学院,广东 惠州 516007)

近年来,横编针织毛衫的编织工艺设计呈数字化、智能化的发展趋势,且其合体化、时装化、多样化的款式造型对毛衫成型工艺的要求越来越高。传统毛衫的工艺计算是依据控制部位的成品规格尺寸,再结合经验因素、成品密度、缝耗与修正等因素确定最终的操作工艺[1]。这种操作方式在一定程度上会影响毛衫产品的开发周期及生产效率,需要反复试制样片来调整编织工艺参数。此外,采用传统的规格演算法制作出来的毛衫版型难以满足到人体结构特征要求,且对于款式设计较为复杂的毛衫可能会导致更多的版型工艺问题。毛衫企业目前仍亟需解决毛衫编织工艺技术的高效性和准确性问题。

服装CAD纸样技术经过多年的实践已被广泛运用在机织服装纸样设计中[2-3]。而横编针织服装编织工艺设计中运用服装纸样技术也逐渐成为业界和学者研究的关注点[4-5]。本文选取了收腰型女西装作为研究个案,基于服装纸样技术和毛衫编织工艺设计原理,分析服装CAD纸样技术在该款女西装平面纸样结构转换的应用方法和过程,并导入SKT针织智能下数软件后进行编织工艺设计和成品制作。

1 服装CAD纸样技术

服装CAD是一项集服装款式、服装结构和工业样板设计与计算机图形学、数据库、网络通讯等知识于一体的现代化高新技术[6]。该技术的样版设计系统PDS(Pattern Design System)模块具有纸样结构设计、工业制版等功能。

大部分横编针织服装的编织工艺设计是在控制衣片整体轮廓的基础上进行的,而在人体体型特征与版型结构的匹配度方面比较欠缺,尤其对结构复杂部位的尺寸细节变化把握不够。因此这种方式在很大程度上限制了横编针织服装的款式造型设计。文中运用了富怡8.0 CAD设计软件进行研究个案的纸样结构图设计和转换。

2 横编针织西装纸样结构转换

基于横编针织服装具有较好的弹性且织片结构无需过多缝合线的特性,在梭织女西装纸样结构转换的过程中,运用服装CAD 样版设计系统工具合并各样片的分割线,最终形成可用于编织工艺设计的纸样结构图。这种处理方式一方面减少合并纸样样片的尺寸误差,另一方面也能确保横编针织西装的合体度,降低编织难度。

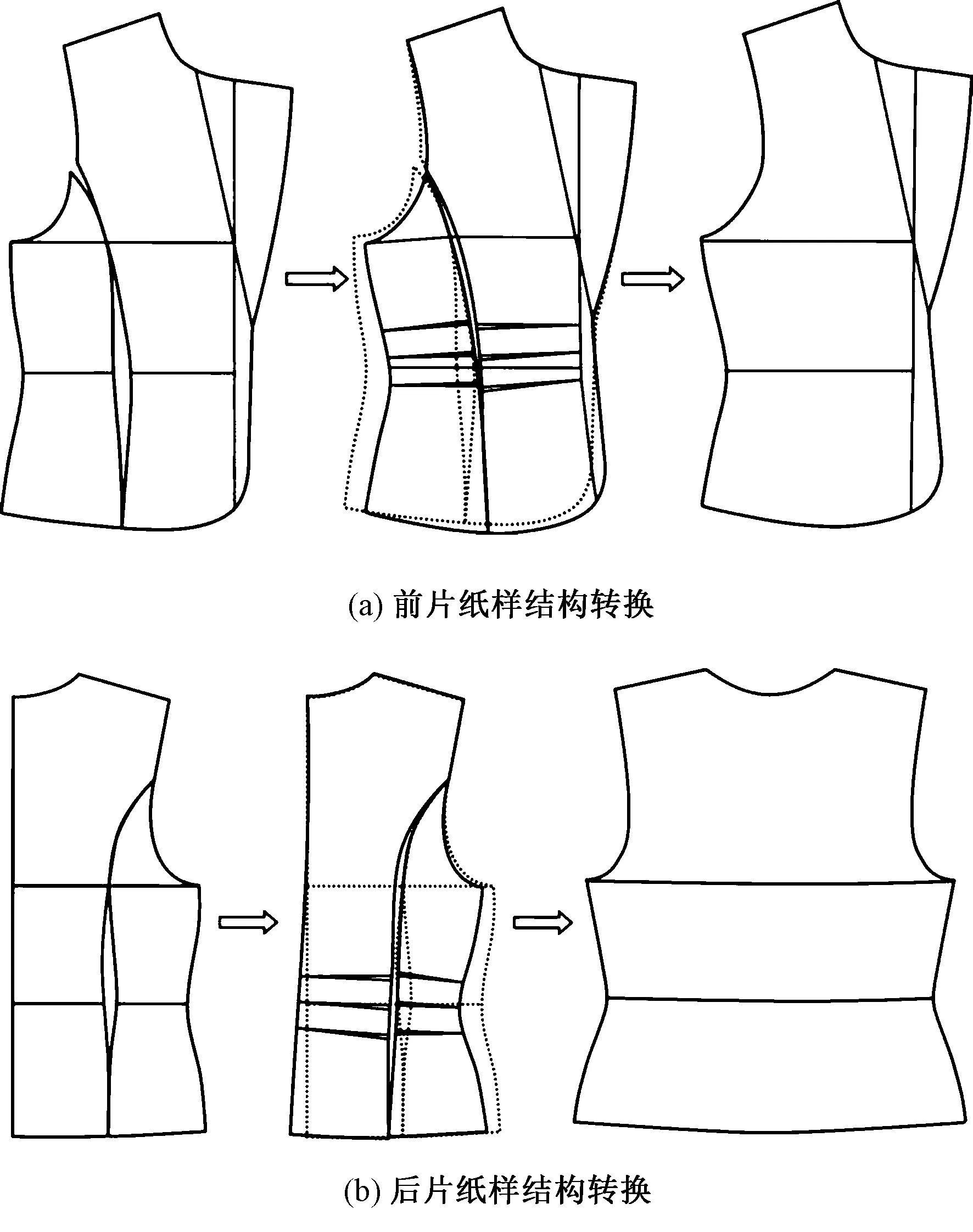

2.1 衣身纸样结构转换

衣身纸样结构转换见图1,虚线为转换前的结构,实线为转换后的结构。横编针织女西装在结构设计中要把控好胸腰差值的大小才能更好地达到贴体和收腰的造型效果。在梭织类服装的结构设计中一般采取腰部、袖窿、腋下等部位收省或分割线缝合方式。结合横编针织服装的结构和编织工艺特征,女西装前后衣片和前后侧片的纸样分割线则需要转化合并,以符合人体体型特征。

图1 衣身纸样结构转换

衣身纸样结构转换主要是在合并样片分割线的基础上进行重叠,修顺合并处的结构线条。转换过程如下:

①前片和前侧片分割线以前腰线为中心进行切展,即上下约3 cm处作三等份的横向分割,并各张开约1.5 cm。而在胸围线至袖窿之间的分割线则采取各重叠约1 cm的方式,使前片和前侧片分割线等长合并。

②后片和后侧片分割线以后腰线为中心进行切展,即上下约3 cm处进行三份的横向分割,并各张开约1 cm,使后片和后侧片等长合并。根据毛衫编织工艺计算规律将左右片纸样对称合并,形成连裁式结构。

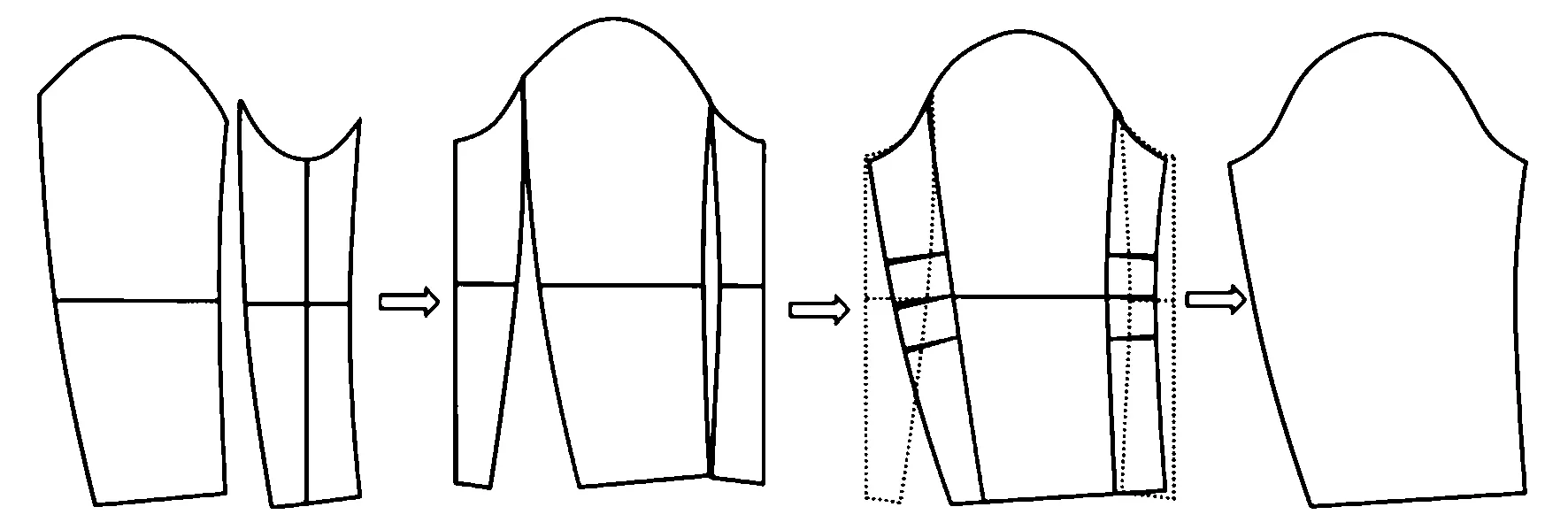

2.2 袖 身

袖身纸样结构转换见图2。横编针织女西装袖子是一款圆装衣袖造型,即将衣片袖窿弧线与袖片袖山弧线缝合的绱袖线与人体臂根围线重合的衣袖造型[7]。在圆装袖的结构设计中,袖子造型要符合人体手臂自然前倾走势,而解决袖子的前势、弯势、扣势是合体袖子设计的主要技术点[8]。袖身纸样结构转换主要是在小袖片前后侧缝上进行切展或重叠,以确保袖片的弯势。转换过程如下:①在小袖袖窿底点处作垂直分割,形成前后小袖两片。②以袖肘线为中心,前后小袖片上下约5 cm处作三等份的横向分割,前小袖分割线重叠约1 cm,后小袖则往相反方向张开约1 cm,使大小袖合并成一片式袖型。

图2 袖身纸样结构转换

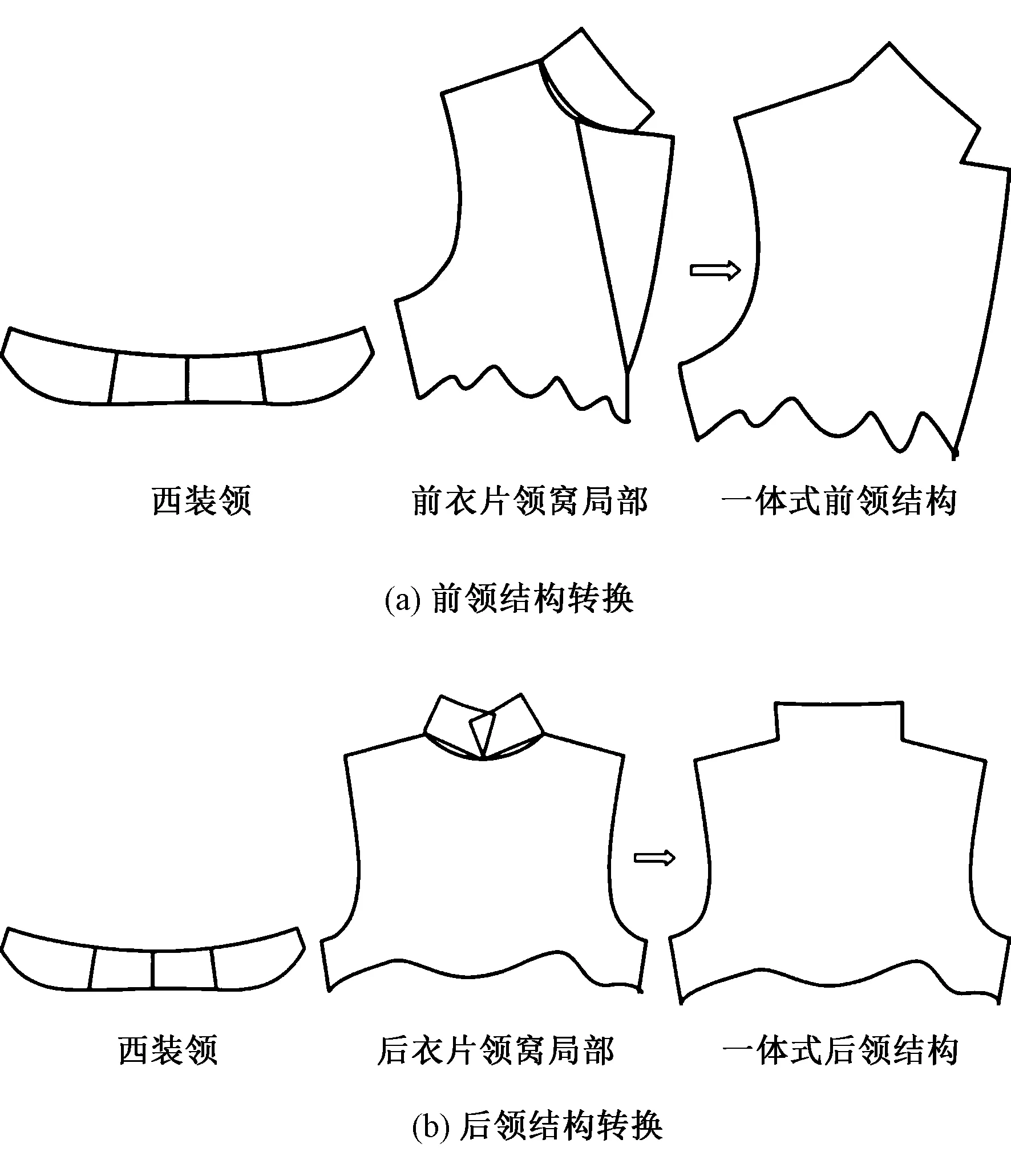

2.3 领部纸样结构转换

领部纸样结构转换见图3。西装领是由翻领和驳头组成的驳领系统。该款领型结构比较复杂,在横编针织服装的制作中具有一定的难度。纸样技术具有较好的稳定性、准确性[9-10],将其运用到横编针织女西装驳领的结构设计中可提高领子编织工艺的准确性和美观性。领部纸样结构转换采取原身出领的处理方式。这样的处理方式可减少了领子与衣身缝合的工序,从而节省加工成本。转换过程如下:

图3 领部纸样结构转换

①运用CAD样版设计系统中的对接工具,分别把西装领中的颈侧对位点、前领嘴底点与前衣片颈侧点、绱领点进行对接,再结合人体颈部特征和驳领造型调整,最终得到前衣片与前领连为一体式的纸样结构。

②在后领结构转换过程中,采用同样工具进行处理相关对接部位,即西装领中的颈侧对位点、后领中点与后衣片颈侧点、后中线顶点进行对接,再结合编织工艺计算规律方式进行对称,最终得到后衣片与后领连为一体式的纸样结构。

3 横编针织西装的设计与实现

3.1 横编针织西装的款式设计

本文实验选取一款合体型的横编针织女西装作为研究个案。该款西装具有收腰、平驳领、圆角下摆、一片式圆装袖的款式结构特征,如图4所示。

图4 合体型横编针织女西装款式图

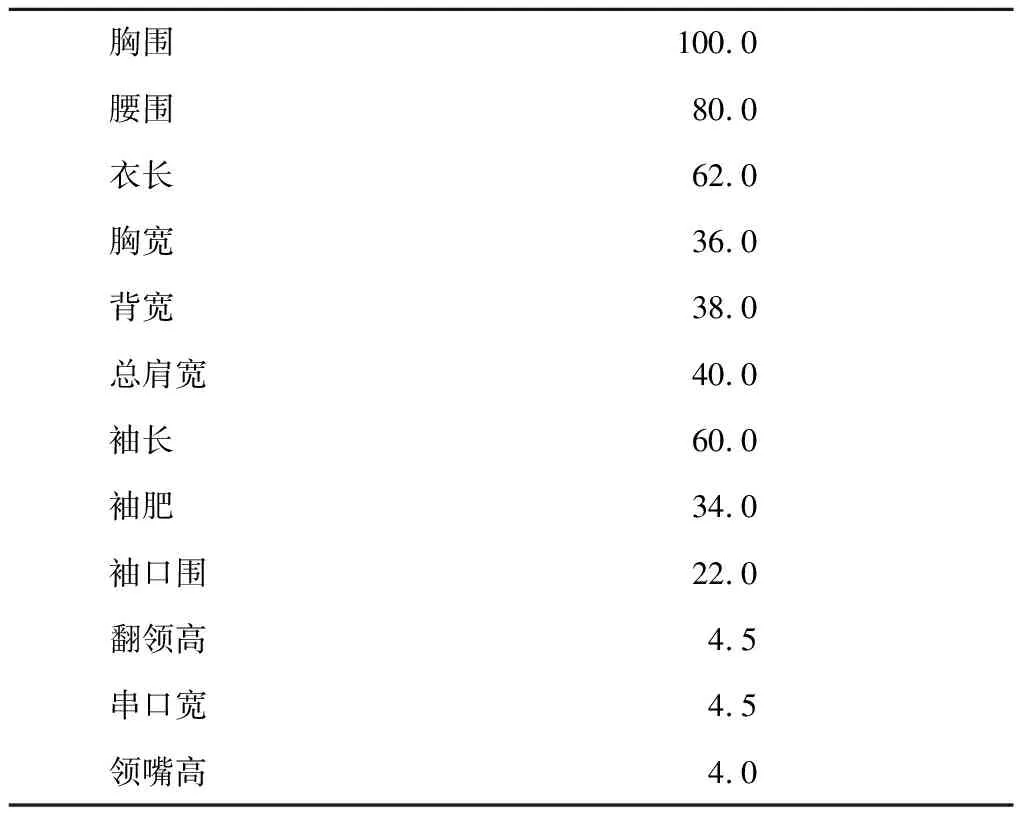

3.2 规格尺寸参数设计

结合横编针织女西装款式结构和工艺特征,设计成品规格尺寸参数,见表1。

表1 横编针织女西装成品规格表(160/84A) cm

3.3 CAD纸样结构制图

根据收腰式梭织女西装的款式结构特征,基于服装结构设计原理,运用富怡RPCAD8.0样版设计系统进行纸样结构设计,见图5(a)所示。针织服装由于其面料组织结构的特性不适宜采用复杂的分割线和缝合线。因此在机织女西装纸样结构图的基础对关键结构部位进行了转换,见图5(b)所示。

图5 横编针织女西装CAD纸样结构转化图

3.4 纸样结构图转化编织工艺图

在进行编织工艺图设计前,需要将转化后的CAD纸样结构图导入SKT针织智能下数软件,其主要操作要点如下:

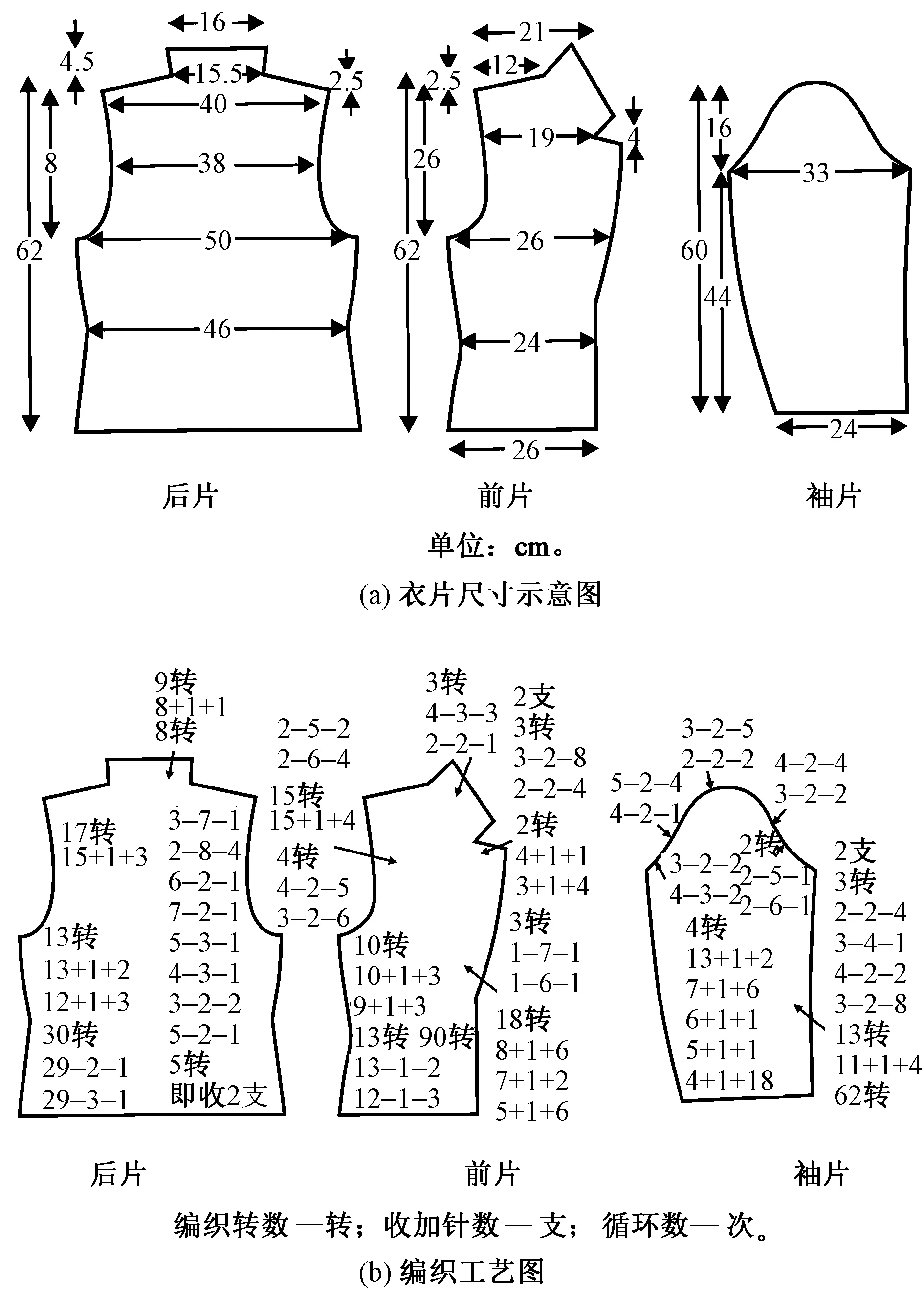

①在确定1∶1比例尺寸的纸样结构图基础上,使用新增交点工具在所导入的纸样结构图上描绘前后片和袖片的轮廓,以确保成衣样片形状与CAD纸样结构图的一致性。同时,借鉴服装纸样技术的版型设计并加以改进,调整纸样样片关键部位的尺寸而得到编织工艺单尺寸表,见图6(a)。

②在编织工艺单设计的过程中,结合人体体型特征和活动需要,在前后袖窿收针过程中增加了平收方式,而袖山弧线则采用阶段式收针方式即“平收→快收→慢收→快收”。同时结合版师实践经验调整前后袖窿尺寸大小,即前片袖窿尺寸要比后片袖窿尺寸大2转左右。此外,利用SKT针织智能下数软件的可视化操作功能进一步调整衣片的编织工艺数据,最终得到可在电脑横机上操作的编织工艺图,见图6(b)。

图6 女西装衣片尺寸示意图和编织工艺图

3.5 组织花型设计

3.5.1 基本组织花型

为保证西装具有挺阔性,基本组织花型选择前后针床都进行编织的双面组织。采用棉毛组织,2个编织横列相加为1个满针横列。隔针编织前后针床间形成的斜长线对织物的弹性具有可控性,且能增加织物厚度。棉毛组织见图7。

图7 棉毛组织

3.5.2 收腰部位的组织花型

横编针织西装腰部合体性的实现有2种方式,一种为运用收针的方式改变织物外观轮廓,使其具有收腰效果;另一种为改变局部组织结构,采用具有弹性的组织,在不改变织物轮廓的情况下,使其达到收腰的效果。

研究个案的基本组织采用棉毛组织。该组织为前后针床织针同时编织的满针织物,且具有2个编织横列相加为一个满针横列的特性。收腰部位的组织花型需要与大身编织横列总数保持一致,则该部位组织采用了如图8所示的2个编织横列相加为1个1隔1罗纹的隔针组织。这种方式使其具有罗纹的相似特性,具有较好的弹性,能达到收腰效果。

图8 收腰部位组织

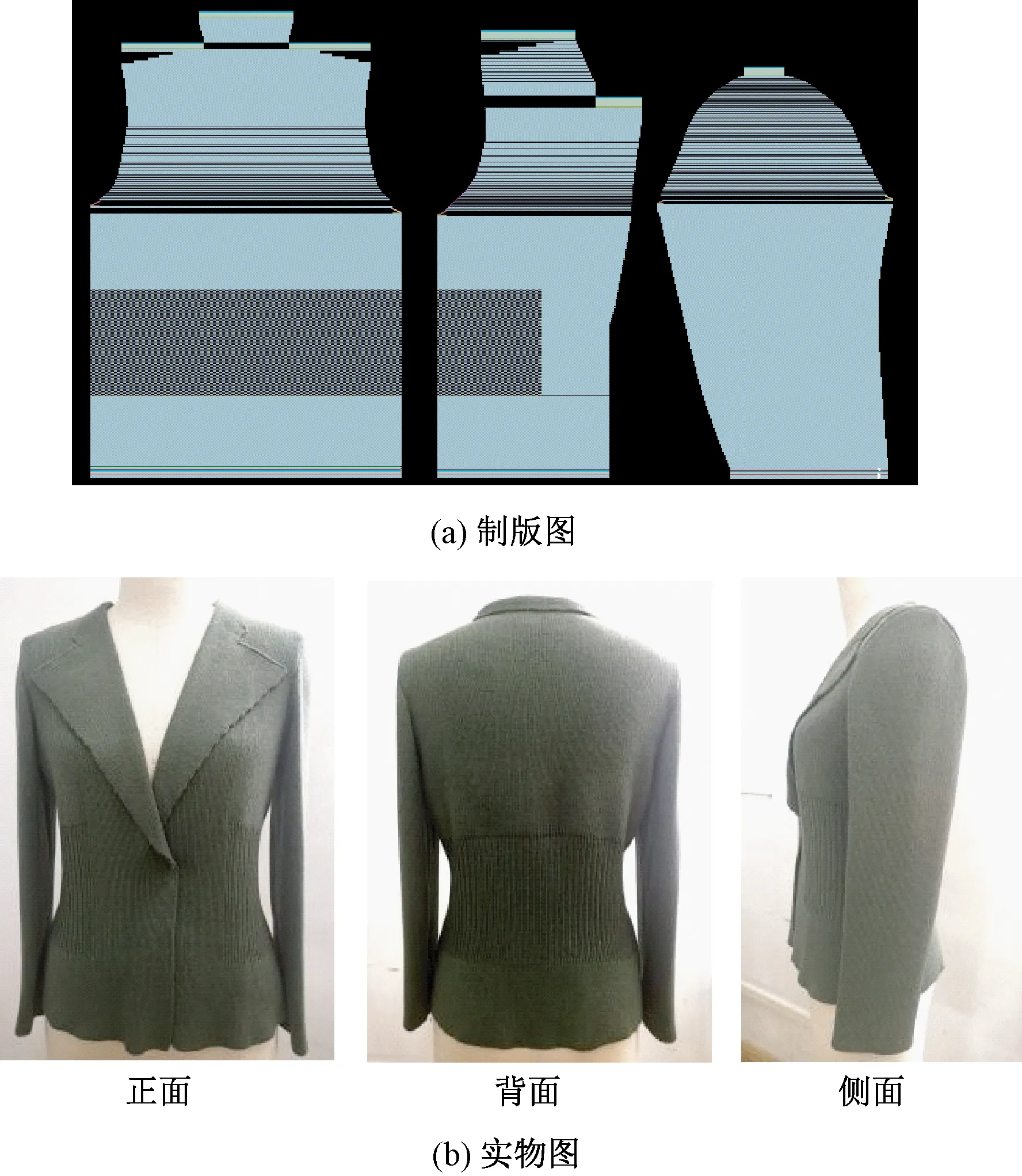

3.6 制版设计

合体型横编针织女西装制版图与实物图见图9。在制版设计的过程中,主绘区首先完成起底分离纱的绘制,织物主体运用前针床编织无连接和后针床编织无连接绘制棉毛组织,无连接为色码间不识别自动翻针动作。大身前片收腰部位组织与基本组织共同编织,收腰部位运用无连接色码隔针编织,完成收腰组织的同时保持编织横列一致。领部与袖窿轮廓外形的改变运用收针方式,基本组织为双层织物制版时选用前后同时收针色码以防挂针现象,且双层织物收针采用每一编织横列只有1组对应针位织针上的线圈收针的方式。功能条辅助绘图信息区完成度目、纱嘴、结束行等信息的填入,再进行编译检查,编译无误可拷贝上机编织,下机后缝合得到合体型横编针织女西装。

图9 合体型横编针织女西装实物图

4 结束语

本文详细介绍了服装CAD纸样技术和横编针织服装的编织工艺结合过程。选取了合体型横编女西装进行实验,叙述了其关键部位的纸样结构转化操作方式。女西装衣身纸样结构在转换中要对所合并纸样分割线的基础进行切展、重叠处理;袖身纸样结构在转换中对小袖片前后侧缝进行切展、重叠处理;领部纸样结构在转换中将前后领子分别与衣身对接成一体式结构。在实践过程中,将转化后的纸样结构图导入SKT针织智能下数软件中,并通过其可视化操作功能进一步调整衣片的编织工艺数据,最终得到可在电脑横机上操作的编织工艺图。这种方式能提高非常规款横编针织服装编织工艺的准确性和生产效率,减少损耗,同时也为毛衫企业开发丰富多样的横机编织服装提供可参考依据。随着3D服装纸样技术和电脑横机技术的不断改进,纸样技术运用到编织工艺上会越来越成熟。