装配式叠合板在建筑工程中的应用

2021-08-03陈有松

陈有松,李 意

(中国建筑第二工程局有限公司,北京 100010)

普通混凝土结构具有整体性好、可模性强等优点,在全国范围内被广泛推广应用,但同样也具有较多缺点,如施工质量控制不严时易出现较为明显的施工缺陷,同时对资源的浪费也较为明显。装配式建筑具有在工厂加工、生产的优点,可实现大批量、标准化生产,施工质量可达到相关规范的要求。装配式结构具有施工速度快、节能环保等优点,因此近些年被住建部列为重点推广的结构形式。装配式建筑不仅施工速度快、效率高,且在经济方面的优点也较多,值得在住宅工程中大面积推广应用。装配式建筑并非是指全预制建筑,在建筑工程中实现全预制还需要不断的研究和探索,在目前的建筑市场中主要流行的装配式为半预制结构,装配率均低于80%,如在普通的混凝土结构中使用预制楼梯、预制叠合板、预制梁、柱和剪力墙等。本文即通过某具体工程对装配式叠合板施工技术展开分析[1~5]。

1 工程概况

某住宅小区工程,总建筑面积78 302.89m2,其中地上建筑面积53 705.59m2。小区内所有建筑均为框架剪力墙结构,耐火等级为二级,小区各楼栋标准层建筑布置图基本一致,建筑层数均为地上16 层。小区内多数建筑的屋面板使用预制叠合板,叠合板混凝土强度为C30,单块叠合板的质量为1.9~2t,共使用叠合板5 000 余块。

2 施工难点分析

施工前,对该工程的重难点进行分析。根据结构施工图了解到,施工现场中所使用的叠合板数量多、型号规格各异,在预制构件进场后需对构件保存。而保存时由于受场地的限制,仅能通过堆放解决临时存放的问题。吊装时,受叠合板自重的影响,需考虑塔机的起吊重量和塔机的最大臂长,可将叠合板吊至建筑指定位置。根据设计文件了解到所使用的叠合板厚度仅为70mm,在吊装过程中控制起吊速度和吊点位置,避免吊装时叠合板开裂,从而影响施工质量。本工程所使用的模板为木模板,木模板在多次重复使用后平整度较差,而叠合板的支撑体系对模板的使用要求较高,选择合理的支撑体系影响楼板整体的施工质量。叠合板安装时,受支座位置的影响,对安装精度要求较高,若安装时偏差较大,易在后续浇筑施工时出现漏浆现象。

3 叠合板施工技术

3.1 叠合板的受力体系分析

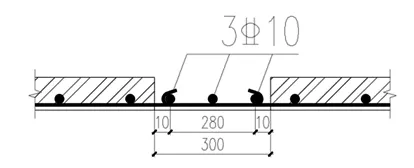

预制叠合板是将预制楼板与混凝土现浇板结合共同承载的楼板。本工程所使用的预制板厚度为70mm,现浇层楼板的厚度为70mm,现浇层屋盖板的厚度为100mm,预制板的拼缝宽度为300mm。预制板拼缝大样如图1 所示。

图1 预制板拼缝构造大样图

3.2 施工工艺流程

施工时的施工工艺流程如下:安装准备→测量放线→支撑体系安装→叠合板吊装→叠合板校正→后浇带支模→水电线管敷设→上层钢筋帮扎→混凝土浇筑→拆模及混凝土养护。

3.3 塔机的选型

根据结构设计文件和预制构件厂提供的参数,受建筑内各房间尺寸不一的影响,各楼板的自重也不相同,经查阅所使用的预制板中自重最大的构件为1.8t,塔机中心距离建筑最远处为42m,结合现场条件和设计文件,最终选用的塔机的臂长为50m,末端最大起重量2.2t。

3.4 模板支撑体系

受施工因素影响,本工程使用承插式盘扣钢管脚手架+木模版体系进行施工。立杆安装的间距为1 200mm,步距≤1 800mm,脚手架底部设置可调底座,顶部设置可调顶撑。当叠合板与在梁上的搭接长度小于35mm 时,在叠合板端部0.2~0.5m 处设置一道支撑,确保施工时的结构安全。

3.5 测量放线

在施工前将叠合板预安装位置放线标出,并对叠合板与梁交接处混凝土进行打磨,打磨宽度根据搭接长度确定。所有工序完成后,使用自动安平水准仪对脚手架的立杆相对标高进行调整,控制各立杆的安装允许偏差。调整立杆的高度时,可通过调整顶部可调顶撑进行控制。

3.6 施工准备

叠合板在预制工厂内制作前,应根据后续吊装的吊点等进行优化和确认,控制吊筋的数量与位置。生产制作时,施工单位安排专人对生产质量进行检查和验收,合格后方可运送至施工现场进行安装。运输叠合板时,应使用平板车运输,叠合板下方铺设木枋和15mm 厚的橡胶垫缓冲,避免在运输途中损坏。施工现场堆放叠合板前,应对施工场地进行平整,堆放层数不得大于6层。将叠合板放置在垫木上,每个叠合板间在跨中和距离端部200mm 位置各放置1 个垫木。为方便运输和起吊安装,吊环应朝上,垫木应位于同一水平线上。严禁将自重较大或规格较大的叠合板放置在规格小或自重小的叠合板上。

3.7 吊 装

为避免在吊装过程中叠合板出现开裂、变形等影响承载力,在吊装前安装吊框进行吊装。吊装时所用的吊框为工字钢焊接而成,吊框的截面尺寸为3m×1.5m,在吊框长边距端部450mm位置各安装1 个滑轮,钢丝绳通过滑轮、吊点链接,在起吊过程中相当于8 个吊点均匀受力。吊框中滑轮的存在使得吊点受力达到平衡状态,即内力重分布状态。

在叠合板吊装前,对脚手架、梁和剪力墙顶标高进行复核检查和安全检查,满足要求后方可进行吊装施工。楼层越高、楼板跨度越大,对吊装时的精度控制影响也越大,导致在吊装时的施工难度也较大。在吊装时为解决上述问题,在叠合板四周布置临时固定板,吊装安装时可控制定位的准确性。具体做法是在起吊时,将叠合板吊起300mm,停留5s 待叠合板稳定后吊至安装位置上方500mm,继续保持5s,待稳定后由施工人员手扶叠合板落至指定位置,此时叠合板的临时固定板与板四周梁、墙刚好吻合。在吊装施工时使用临时固定板可提供吊装施工的效率,且定位精确,具有推广应用的价值。

吊装完成后,使用水准仪对叠合板板底的平整度进行测量,若平整度较差,可通过调整脚手架立杆的顶撑进行调节,直至满足设计和相关规范的要求。本工程设计的叠合板拼缝宽度为5mm,在具体施工时将拼缝内杂物清理干净,之后使用8mm 宽的泡棉填缝,最后使用灌浆料将拼缝填实。

叠合板吊装完成后,需对叠合板进行校正。校正叠合板位置时,在叠合板下方铺设垫块使用塔机吊装校正,严禁使用撬棍等人工、暴力的方法调整,避免对叠合板边角损坏。

3.8 后浇带支模施工

该工程后浇带支模时使用新型的型钢装置辅助支模,此种装置是由上下两层水平支撑和竖向支撑受力,由紧固件连接组成。上下层水平支撑是由长度为500mm,截面尺寸为50mm×50mm×3mm 的方钢管组成,竖向支撑是由圆钢管外加PVC 套管组合而成,水平支撑与竖向支撑通过焊接连接。在支模施工时进行模板错台处理、型钢装置安装和固定等,最终将模板安装到位。支设模板时,将模板顶标高高于叠合板板底标高1~2mm,待混凝土浇筑完成后后浇带部位板底标高较叠合板高,在后期涂刷找平层和涂料时涂抹平整即可,避免后期为达到找平效果而将凸出部位剔凿,影响整体性。在模板上钻孔穿对拉螺栓,对拉螺栓上套PVC 管进行固定。对拉螺栓穿过模板下方钢管的预留孔后,使用螺母将对拉螺杆与方钢管进行固定,最终完成支模施工。

3.9 铺设线管

在叠合板上直接铺设线管,严禁线管交叉铺设,铺设完成后对线管进行固定,避免后期浇筑施工时线管移位。线管铺设完成后对线管端部保护,避免进入杂物影响线管的正常使用。

3.10 绑扎钢筋和混凝土浇筑施工

绑扎钢筋前将叠合板上方的杂物和垃圾清理干净,使用钢尺按照设计要求量测并标记楼板钢筋间距,按照钢筋间距的设计要求绑扎。绑扎钢筋时将钢筋穿过叠合板中上方的桁架。摆放钢筋时按照受力钢筋在下方,分布钢筋在上方的原则铺设。混凝土浇筑施工时按照普通混凝土现浇楼板的浇筑施工方法振捣、养护施工,当混凝土强度达到指定强度后进行拆模施工。

4 结语

叠合板作为装配式建筑中的一般水平构件,叠合板施工质量的好坏,对楼板的承载和使用功能均有较大的影响。本文即以某实际工程案例展开论述,分析叠合板施工的工艺流程和具体的施工方法,为类似装配式叠合板施工提供技术参考。