装配式建筑预制墙板生产线研究与应用

2021-08-03马川峰祝玉君田仁元

马川峰,祝玉君,田仁元,曹 正,杨 旭

(1.黑龙江宇辉新型建筑材料有限公司,黑龙江 哈尔滨 150000;2.廊坊凯博建设机械科技有限公司,河北 廊坊 065001)

装配式建筑是一种新型建造建筑的模式,其采用标准化设计、工厂化生产、装配化施工,并融合了现代化信息管理技术,是实现建筑工业化的必由之路。由住建部出台的《建筑产业现代化发展纲要》指出,计划到2025 年装配式建筑面积占新开工建筑的比例30%以上。2020年由住建部、工业和信息化部等九部门联合印发《关于加快新型建筑工业化发展的若干意见》,该意见指出推进新型建筑工业化与国家推进建筑产业现代化和装配式建筑是一脉相承的。因此,以装配式建筑为代表的新型建筑工业化被快速推进,全国各地相继建立了大量预制混凝土构件工厂。

预制混凝土构件作为装配式建筑中最基本的组成单元,根据其在建筑物中发挥的功能不同,可以分为预制墙板、预制梁、预制柱等构件,可通过工厂化生产,然后运输到施工现场进行装配,其工厂化生产是装配式建筑发展的关键环节。虽然预制墙板构件几何形状比较规范及批量大,其生产采用循环式流水线的生产方式,即通过模台在流水线上流转,依次完成各道加工工序,但是与其相配套钢筋生产线为单一钢筋设备的简单堆砌,需要大量人工将半成品钢筋绑扎成预制墙板构件用钢筋骨架,这种加工方式自动化程度低,严重影响预制墙板构件生产线的生产效率。

为了提升预制墙板构件的生产效率,我公司依托于科技部“十三五”国家重点研发计划项目《预制混凝土构件工业化生产关键技术及装备》,根据示范基地的实际需求引进高效钢筋骨架加工技术与设备,通过与现有的预制构件生产工艺相结合,提升预制墙板构件的生产效率,为我国装配式建筑发展提供关键技术和设备保障。

1 PC构件示范基地介绍

1.1 总体概述

示范基地主要包括原料堆场、PC 构件生产车间、锅炉房、搅拌站、成品构件堆场、办公实验楼等设施,占地面积15 万m2,共计有220 块模台,年产能达到10.8 万m3。该基地可生产装配整体式剪力墙结构、装配整体式框架结构、装配整体式框剪结构体系下,各种类型剪力墙、三明治外墙、外挂板、双面叠合墙、轻质填充墙、叠合楼板、楼梯、阳台、梁、柱、综合管廊等预制构件。

1.2 PC构件加工车间

PC 构件加工车间的厂房结构为排架结构,外围护体系为彩钢结构,长为156m,宽为66m,占地面积为10 296m2。PC 构件加工车间内主要包括2 条自动化流水生产线、1 条固定模台生产线、1 条钢筋生产线、1 套双联混凝土搅拌站。自动化流水生产线尺寸为27m×180m,用于生产预制墙板、叠合楼板等预制构件;固定模台生产线尺寸为27m×100m,用于生产预制阳台、预制楼梯等结构复杂的预制构件;钢筋生产线主要用于钢筋成品和半成品的加工制作储存;双联混凝土搅拌站可以为预制构件生产线提供浇筑所需的混凝土。

1.3 预制墙板构件流水生产线

预制墙板构件的生产采用循环式的自动化流水生产线,通过模台在流水线上流转,依次完成空模清理、数控喷油划线、边模安装、钢筋骨架绑扎、预埋件放置、混凝土浇筑和振捣、静置养护、墙板抹光处理、预制构件脱模、构件起吊等预制构件生产工艺,其工艺布局如图1 所示。

图1 预制墙板工艺布局图

1.4 钢筋加工生产线

合理的空间布置是提高生产效率关键,特别是钢筋加工区域内设备众多,功能多样,布置时尽量按照预制构件加工的工序流程。钢筋加工中所用的设备包括桁架生产线、柔性焊网机、切断机、板筋线、切断调直机、弯箍机等,其布局如图2 所示。钢筋加工生产线区域设置有物流通道,主要用于将钢筋原材运输到钢筋加工区,或者是将钢筋半成品及成品运输到构件生产线。

图2 钢筋生产线布局图

2 预制墙板构件生产线的研究应用

2.1 项目介绍

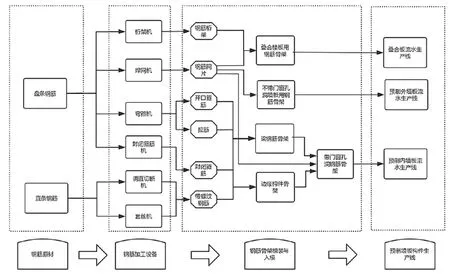

预制墙板构件生产线包括叠合板流水生产线、预制外墙板流水生产线和预制内墙板流水生产线,其钢筋骨架加工流程如图3 所示。钢筋焊接网片(简称网片)和封闭箍筋是预制墙板构件用钢筋骨架的基本组成单元,其加工精度和效率直接影响到预制墙板用钢筋骨架加工。

图3 钢筋骨架加工流程示意图

本项目采用廊坊凯博建设机械科技有限公司新研制的多规格焊网生产线和封闭箍筋生产线。与传统焊网机相比,多规格焊网生产线针对预制构件中钢筋骨架多规格、小批量、周期性生产的特点,通过对不同规格钢筋自动切换技术和横、纵筋同步供料技术进行突破,实现多种规格网片的连续自动生产,其加工网片的精度可以控制在±3mm。采用多规格焊网生产线和封闭箍筋生产线分别生产成型的网片和封闭箍筋,保证预制墙板用钢筋骨架组合成型精度,提高预制墙板用钢筋骨架加工效率,实现预制墙板用钢筋骨架快速入模与拆模,加快了预制墙板自动流水生产线的节拍,提升预制墙板自动流水生产线的生产效率。

2.2 技术特点

1)多规格横纵筋同步矫直切断与分解的自动供料技术 多规格焊网生产线采用一种多规格横、纵筋同步矫直切断与分解的自动供料技术,通过多组交错布置带有V 槽的压轮,根据钢筋规格的不同调节各组压轮的压下量,实现了钢筋的高速高精度矫直功能,再通过由伺服电机通过链传动带动三套矫直机构同步上下移动,与自动牵引机构和剪切机构相配合,实现了供料时三种规格钢筋自动在线转换和横、纵筋同步定尺切断与分解。

2)双侧智能配筋与多段交替传送同步布料技术 多规格焊网生产线采用一种双侧智能配筋与多段交替传送同步布料技术,通过拨叉型机械手左右摆动,将不同长度的横筋条分解至两侧料仓,再通过一种阶梯式多级推送机构,将不同尺寸的横筋条推送至指定的上料工位上,实现同一工位上不同长度的横筋条的分解、排布与组合的功能,最后通过平行排列带有V 型链板的输送链组,通过电机控制输送链组的移动距离,实现不同形状的网片布料功能。

3)全坐标自动焊接技术 多规格焊网生产线采用一种全坐标自动焊接技术,将每个焊点根据其所在的坐标位置分成多个焊接回路,每个焊接回路可以根据焊点不同自动匹配焊接电流、时间及压力等参数,实现钢筋网片连续高效自动化焊接功能。

4)封闭箍筋自动成型技术 封闭箍筋生产线采用一种封闭箍筋自动成型技术,通过控制两个带有电极夹钳的机械手进行多自由度的移动,实现在箍筋弯曲成型的同时对封闭箍筋的两个端头自动抓取、定位和焊接功能。焊接过程中自动控制机械手移动的位移量和焊接参数,确保封闭箍筋的焊接质量。

2.3 生产线运行效果

预制墙板构件流水线的产能是用每日或每年内生产预制墙板构件的体积来衡量,其跟流水线的节拍、模台尺寸、模台数量、模台利用率、完成各道工序所需时间有关。本次示范采用的PC模台长为12m,宽为3.2m,生产节拍为20min,共有200 块,工人轮班数量为2 次,每天净生产时间为8h/班,模台有效利用率为0.6,每日的产能为150m3。与传统人工绑扎钢筋骨架相比,节省人工20 人,缩短钢筋骨架加工时间30min,预制墙板生产线加工效率提升60%。

2.4 社会经济和环保效益

预制构件工厂化生产改变了传统施工方式,将施工现场的劳动密集性和重复性工作转移到工厂内,根据预制构件的定型化和标准化的特点,对预制构件的生产工艺进行工厂化布局,利用机械化和自动化的预制构件生产线进行生产,从而提高劳动效率,缩短施工工期。预制构件实行标准化工厂生产,减少浪费,节约原材料,与传统建筑相比,可节约10%左右水泥和钢材,环境污染少,符合我国绿色建筑的发展。

3 结论

随着装配式建筑的发展,预制构件工厂化生产将逐步取代人工操作环节,朝着机械化、自动化、管理信息化的方向发展。预制构件的生产工艺作为预制构件工厂化的基础,加大其研究与应用显得尤为重要。

本文以预制墙板构件生产线为研究对象,根据工厂的预制墙板构件生产线布局和生产需求,引入新型高效高精度的钢筋加工设备多规格焊网生产线和封闭箍筋生产线,实现钢筋骨架高效自动加工和快速组合入模,加快了预制墙板构件生产线的流转效率,提升流水生产线的生产效率。