PDMS/PU/沥青纳米纤维膜复合织物的制备及其性能分析*

2021-08-03张庆乐王晨玫孜刘建华

张庆乐 王晨玫孜 王 璐 刘建华 夏 鑫

新疆大学纺织与服装学院, 新疆 乌鲁木齐 830046

当今社会,经济飞速发展,生活质量不断提高,人们对服装的要求也与日俱增,如能满足很多恶劣天气或各种运动场合穿着需求的防水透湿服装广受关注[1-2]。市场上现有的防水透湿主流产品主要包含性能较优的聚四氟乙烯(PTFE)微孔膜和亲水的热塑性聚氨酯(TPU)无孔膜等,但它们也各有弊端,如前者生产技术和设备较复杂,产品价格高;后者透湿量差,易与人体黏附[3]。因此,开发具有自主知识产权的防水透湿功能织物代替进口防水透湿织物,很有必要[4]。

近年发展较快的静电纺丝技术能获得比表面积大、孔隙率高且孔径小的纳米级纤维膜[5],这引起了防水透湿领域学者的广泛关注[6]。有研究发现,可以通过降低固体表面能和构建特殊微纳米粗糙结构,构建超疏水表面[7]。

在降低固体表面能方面,低表面能的化合物有氟碳聚合物、有机硅树脂和长链烷烃材料等,它们可用于降低织物的表面能,并提供防水、防污和自清洁等功能[8]1283-1292。Wang等[9]将聚偏氟乙烯(PVDF)与环氧-硅氧烷改性二氧化硅纳米粒子共混,通过静电纺丝法制备了耐高温超疏水膜。Sheng等[10]利用聚二甲基硅氧烷(PDMS)浸渍聚丙烯腈(PAN)纳米纤维膜,制备了超疏水膜。邵青青等[11]通过层压加工工艺将PTFE膜与普通织物进行复合,得到了具有良好疏水性能和透湿性能的复合织物,但是含氟化合物降解难,对环境十分不友好。

在构建特殊微纳米粗糙结构方面,方法也很多。Li等[12]先将铝合金板浸渍在硝酸镧溶液中进行热处理,然后利用十二氟庚丙基三甲氧基硅烷对铝合金表面改性,得到了静态水接触角达160°的粗糙微纳米结构超疏水材料。Su等[13]采用电沉积法,先在铜基底上沉积一层镍,然后利用氟硅烷改性,得到了静态水接触角为162°的粗糙微纳米结构超疏水材料。静电喷雾是近二十年发展起来的一种纳米级材料制备技术,其与静电纺丝原理相同,都是带电溶液经过电场力的驱动后,再对其进行收集的。只不过静电纺丝使用的是高浓度溶液,其分子链缠结度高,经电场力驱动后会形成纤维,而静电喷雾使用的是低浓度溶液,其分子链缠结度较低,在电场力和表面张力的共同作用下会形成微球,构建出特殊的微纳米粗糙结构[14-15]。

PU具有良好的耐候性、力学性能及低温灵活性,且弹性高,可回收、可分解,是21世纪的主流材料之一[16-17]。纯PU静电纺纳米纤维膜疏水性较差,因此常选用PDMS材料与PU进行复合以降低PU产品表面能[18-19]。沥青是一种产量大、价格低且耐腐蚀的憎水材料。以沥青为原料,利用静电喷雾技术可获得沥青微球[20]。本文将降低PU产品表面能和构建特殊微纳米结构相结合,先对静电纺丝制备的PDMS/PU纳米纤维膜进行研究,找出其表面达到最大疏水性时的PDMS与PU质量配比;再在此基础上通过对喷的方式,以涤棉机织物为接收基布,将静电纺丝制备的PDMS/PU纳米纤维膜与静电喷雾得到的沥青微球结合,制备出具有特殊微纳米结构的PDMS/PU/沥青纳米纤维膜复合织物,研究其表面形貌、防水、透湿透气及力学等性能,以期获得材料疏水性的双重提升。

1 试验部分

1.1 主要原料

PU(Mr=130 000,美国陶氏公司);PDMS(美国道康宁公司);沥青(各向同性,大连明强化工公司);四氢呋喃(THF,分析纯,上海阿拉丁生化科技股份有限公司);N,N- 二甲基甲酰胺(DMF,分析纯,上海阿拉丁生化科技股份有限公司);3M气溶胶(美国3M公司);涤棉机织布[平纹,420根/(10 cm)×290根/(10 cm),180 g/m2]。

1.2 沥青的机械球磨处理

采用ND7-2L型行星式球磨机(南京南大天尊电子有限公司),利用氧化锆磨球于室温条件下对沥青进行球磨处理3 h,得到直径在50 μm左右的沥青留待静电喷雾使用。磨球中小球直径6 mm、中球直径10 mm,小球与中球数量比为2∶1,m(磨球)∶m(沥青)=3∶1,ND7-2L型行星式球磨机转速为600 r/min。

1.3 PDMS/PU纳米纤维膜的制备

以DMF和THF质量配比为1∶1的混合物作为溶剂,以4种质量配比的PDMS和PU混合物(PDMS和PU质量配比分别为6∶4、5∶5、4∶6、3∶7)作为溶质,常温下搅拌8 h至完全溶解后,制得4种PDMS/PU纺丝液。其中,保持纺丝液中PU和PDMS的总质量分数为20%。

使用实验室自制的静电纺丝设备,将配置的4种PDMS/PU纺丝液制备成不同的PDMS/PU纳米纤维膜。其中:纺丝电压为15 kV,注射速度为0.4 mL/h,接收距离为20 cm,接收滚筒转速为1 200 r/min。控制每次纺丝时纺丝液注射量为4 mL,以保证试验得到的不同PDMS/PU纳米纤维膜的厚度相同。最后,将制得的PDMS/PU纳米纤维膜放入50 ℃的真空烘箱中烘燥6 h,以确保溶剂全部挥发,待测。

1.4 PDMS/PU/沥青纳米纤维膜复合织物的制备

以DMF和THF质量配比为1∶4的混合物为溶剂,3种质量的球磨沥青为溶质,60 ℃下搅拌12 h至充分溶解后,得到沥青质量分数分别为10%、 15%、 20%的沥青纺丝液。

使用如图1所示的实验室自制静电纺丝设备——双针头对喷静电纺丝设备,进行PDMS/PU/沥青纳米纤维膜复合织物的制备。PDMS/PU纺丝液和沥青纺丝液分别连接不同的正极高压,接收装置为滚筒,同时从两侧进行接收。接收基布为涤棉机织布,其卷绕在接收滚筒上,基布表面喷涂一层3M气溶胶,上胶量为35 g/m2。采用静电喷雾的方法加工沥青纺丝液,电喷参数为纺丝电压20 kV,接收距离15 cm,注射速度0.5 mL/h。采用静电纺丝的方法加工PDMS/PU纺丝液,电纺参数同1.3节。最后,将制得的PDMS/PU/沥青纳米纤维膜复合织物于50 ℃真空烘箱中烘燥6 h,以确保溶剂全部挥发,待测。

图1 双针头对喷静电纺丝设备

2 测试与表征

2.1 表面形貌

使用SU8000场发射扫描电子显微镜(日本Hitachi公司)对PDMS/PU纳米纤维膜及PDMS/PU/沥青纳米纤维膜复合织物的表面形貌进行观察。

2.2 防水性能

采用OCA15EC光学接触角测量仪(德国Dataphysics公司),依据GB/T 30447—2013《纳米薄膜接触角测量方法》,对PDMS/PU纳米纤维膜及PDMS/PU/沥青纳米纤维膜复合织物的防水性能进行测定。

2.3 透湿透气性能

采用YG601H电脑式织物透湿仪(宁波纺织仪器厂)和YG461H全自动织物透气量仪(宁波纺织仪器厂),依据GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1部分:吸湿法》和GB/T 5453—1997《纺织品 织物透气性的测定》,对PDMS/PU纳米纤维膜及PDMS/PU/沥青纳米纤维膜复合织物的透湿透气性能进行测试。

2.4 力学性能

采用DR026型万能材料试验机和DR028型万能材料试验机,依据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》和GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》,对PDMS/PU纳米纤维膜及PDMS/PU/沥青纳米纤维膜复合织物的断裂强力和顶破强力进行测试。

3 测试结果与分析

3.1 PDMS/PU纳米纤维膜

3.1.1 表面形貌

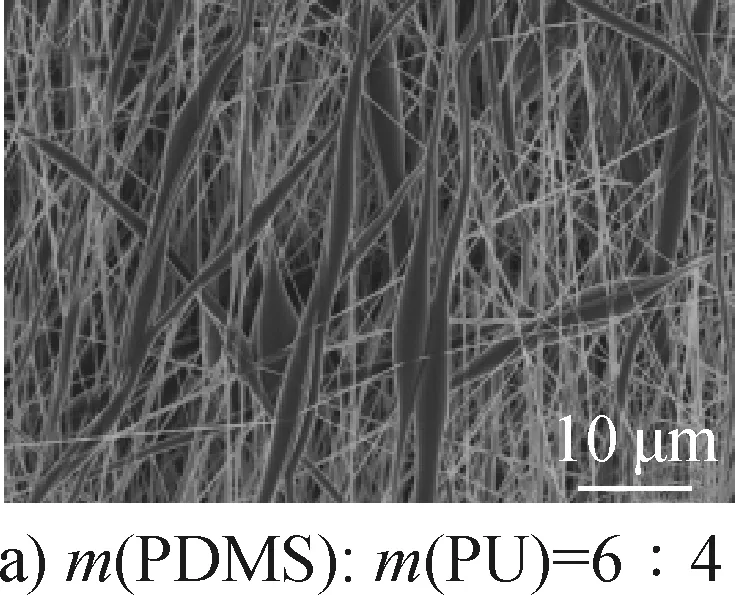

图2为制备的4种PDMS/PU纳米纤维膜的扫描电镜照片,可以看出:图2a)中纤维呈纺锤形;图2b)~d)中均出现了纤维和珠粒共存的“珠丝”结构,且随着PDMS质量分数的下降,PDMS/PU纳米纤维膜中的“珠丝”结构越来越明显,珠粒尺寸增大且形状不均匀,如图2b)中珠粒单独存在且分布较均匀,图2c)中连接在一起的珠粒数开始增多,图2d)中珠粒数量最多且连接度高,这与PDMS质量分数下降导致分子链间缠结变弱,最终分子链断裂形成更多珠粒有关。“珠丝”结构本身会形成粗糙的结构,这便在防水透湿领域有着很高的利用价值。

3.1.2 防水性能

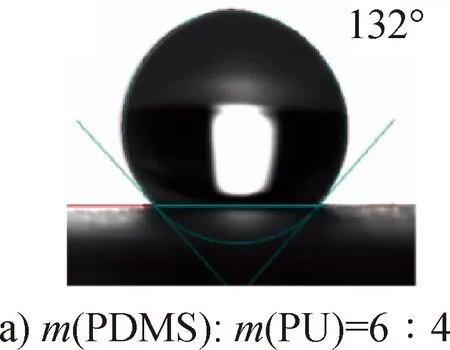

图3为4种PDMS/PU纳米纤维膜的静态水接触角照片,可以看出:PDMS/PU纳米纤维膜的静态水接触角随着PDMS/PU纺丝液中PDMS质量分数的减小呈先增大后减小的趋势。其中,当PDMS与PU质量配比为5∶5时,PDMS/PU纳米纤维膜的静态水接触角为137°,疏水性最好。结合图2的纤维形态分析可以看出,刚出现珠粒时,PDMS/PU纳米纤维膜的疏水性有很大的提高,这与珠粒和纳米纤维构造出的特殊微纳米结构有关;随着PDMS质量分数的减小、含有亲水基团的PU质量分数的增加,静态水接触角开始下降。

因此,确定制备PDMS/PU/沥青纳米纤维膜复合织物时,使用的PDMS/PU纺丝液中PDMS与PU的质量配比为5∶5。

3.2 PDMS/PU/沥青纳米纤维膜复合织物

3.2.1 表面形貌分析

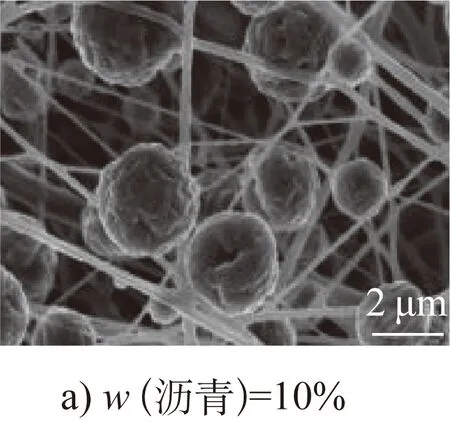

为确定PDMS/PU/沥青纳米纤维膜复合织物是否成功构造出特殊的微纳米结构,特对其表面形貌进行研究。图4分别是沥青纺丝液中沥青质量分数为10%、 15%、 20%,PDMS/PU纺丝液中PDMS与PU质量配比为5∶5时,制备的3种PDMS/PU/沥青纳米纤维膜复合织物的扫描电镜照片。

从图4可以看出:3种PDMS/PU/沥青纳米纤维膜复合织物表面都有沥青微球附着在PDMS/PU纳米纤维膜上,构成了特殊的微纳米结构。且随着沥青质量分数的变化,沥青微球的数量、大小及形状亦随之改变。沥青侧链存在着空间斥力,该斥力使得沥青聚集体的体积不会随着沥青纺丝液中沥青质量分数的提高而一直增大,而是会形成更多数量的沥青微球,故图4b)中沥青微球数量明显多于图4a)。当沥青纺丝液中沥青质量分数过大时,由于没有足够的溶剂承载沥青,这会致使电喷过程中沥青堆积在针头处,影响沥青纺丝液通过高压电场喷射到接收装置表面,故沥青微球数量减少、直径变小[图4c)]。制备过程中,当沥青质量分数为10%时,针头处没有出现沥青堆积的现象;当沥青质量分数为15%时,沥青在针头处的堆积不明显;当沥青质量分数为20%时,针头处沥青堆积严重。此外,图4a)中的沥青微球表面可明显看到有“沟壑”状褶皱存在,这进一步提高了PDMS/PU/沥青纳米纤维膜复合织物表面的粗糙程度。但随着沥青纺丝液中沥青质量分数的增大,沥青微球表面的褶皱程度慢慢变小。

3.2.2 防水性能分析

图5为3种PDMS/PU/沥青纳米纤维膜复合织物的静态水接触角照片,可以看出:沥青微球的加入令PDMS/PU/沥青纳米纤维膜复合织物的疏水性较PDMS/PU纳米纤维膜有明显的提高,这与引入沥青微球后,PDMS/PU纳米纤维膜复合织物表现出更加明显的特殊微纳米结构,以及沥青本身也是很好的憎水材料有关。沥青纺丝液中沥青质量分数与PDMS/PU/沥青纳米纤维膜复合织物的疏水性成负相关。沥青质量分数为10%时,PDMS/PU/沥青纳米纤维膜复合织物达到了超疏水的级别,结合图4可知,该沥青质量分数下得到的沥青微球表面有“沟壑”状褶皱,这进一步增加了PDMS/PU/沥青纳米纤维膜复合织物的表面粗糙度。沥青质量分数为20%时,由于纺丝过程中有大量沥青堆积在针头处,这使得成功电喷到PDMS/PU/沥青纳米纤维膜复合织物表面的沥青微球数量大大减少,这对防水性能产生了不利影响。

3.2.3 透湿透气性能分析

PDMS/PU/沥青纳米纤维膜复合织物的透湿透气性能测试结果如表1所示。从表1可以看出:沥青质量分数为20%的透湿透气性能最好;沥青质量分数为15%的透湿透气性能最差;沥青质量分数为10%的透湿透气性能居中,但也已达到优良的程度。根据微孔扩散机理可知,影响水蒸气透过织物的主要因素是织物的孔径。3种PDMS/PU/沥青纳米纤维膜复合织物制备时,采用的PDMS与PU的质量配比相同,因此三者由纳米纤维形成的孔径大小基本相同,故对PDMS/PU/沥青纳米纤维膜复合织物透湿透气性能影响最大的只有沥青微球的分布。结合图4分析可知,沥青质量分数为15%的PDMS/PU/沥青纳米纤维膜复合织物所包含的沥青微球数量最多,这将导致更多的水蒸气传输通道和气体传送通道被堵塞,故其透湿透气性能最差;沥青质量分数为20%的PDMS/PU/沥青纳米纤维膜复合织物表面沥青微球数量最少且较小,故其透湿透气性能最好。

表1 PDMS/PU/沥青纳米纤维膜复合织物的透湿透气性能

3.2.4 力学性能分析

由于PDMS/PU纳米纤维膜内部的纳米纤维是无规则堆积的,故膜自身的经纬向强力相同,在经过3M气溶胶复合到基布表面之后,基布的经纬向强力提升效果相同,因此本文选择对PDMS/PU/沥青纳米纤维膜复合织物的经向强力进行测试分析。

PDMS/PU/沥青纳米纤维膜复合织物的力学性能测试结果如表2所示。从表2可以看出,PDMS/PU/沥青纳米纤维膜复合织物的力学性能相比于基布都有所提高,这与3M气溶胶将基布和PDMS/PU纳米纤维膜紧密地结合在一起,PDMS/PU/沥青纳米纤维膜复合织物的强力除了包括基布本身的强力外,还包括纳米纤维膜的强力、纳米纤维间的摩擦力及纳米纤维和沥青微球之间的作用力有关。由于3种PDMS/PU/沥青纳米纤维膜复合织物采用的PDMS/PU纺丝液中PDMS与PU的质量配比相同,故所得PDMS/PU纳米纤维直径基本相同,因此复合织物力学性能的不同主要与沥青微球有关。当沥青质量分数为15%时,沥青微球数量最多,更多的沥青微球通过与PDMS/PU纳米纤维的连接限制了纤维的相对滑移,造成了应力转移,故所得PDMS/PU/沥青纳米纤维膜复合织物的力学性能最好。相反,当沥青质量分数为20%时,PDMS/PU/沥青纳米纤维膜复合织物中沥青微球数量最少,故其力学性能最差。

表2 3种PDMS/PU/沥青纳米纤维膜复合织物与基布的力学性能比较

4 结论

当PDMS/PU纺丝液中PDMS与PU质量配比为5∶5时,由静电纺丝技术制备的PDMS/PU纳米纤维膜的静态水接触角达137°,疏水性良好。本文为进一步提高PDMS/PU纳米纤维膜的疏水性能,采用对喷的方式,固定PDMS/PU纺丝液中PDMS与PU质量配比为5∶5,并利用静电喷雾的方式引入沥青微球,成功制备出具有特殊微纳米结构的PDMS/PU/沥青纳米纤维膜复合织物。测试发现:当沥青纺丝液中沥青质量分数为10%时,PDMS/PU/沥青纳米纤维膜复合织物的静态水接触角达152°,疏水性最为优异,具有超疏水效果;透湿率为5 662.05 g/(m2·24 h),透气率为87.64 mm/s,经向拉伸断裂强力和顶破强力分别为922.0 N和550.0 N,相比于基布提高了17.0%和10.9%,达到了防水透湿织物的要求。