乙炔气相法生产醋酸乙烯酯技术方案的设计

2021-08-03张增侠何光洪

张增侠,何光洪

(台州学院 医药化工与材料工程学院,浙江 台州 318000)

0 引言

醋酸乙烯酯是一种用途广泛的重要化工产品,主要用于生产聚醋酸乙烯酯、聚乙烯醇、共聚乳液和共聚树脂等,并进一步生产维尼纶、胶黏剂、薄膜、涂料及乳化剂等产品,广泛应用于造纸、包装、纺织、印染、家具、建筑以及汽车等领域[1-2]。随着科学技术的进步,新的应用领域还在不断拓展。

醋酸乙烯酯是世界上产量最大的50种化工产品之一,需求旺盛,产能逐年增长。到2016年,全世界醋酸乙烯酯生产能力约为881.9万吨,我国醋酸乙烯酯的总生产能力约为318.8万吨,是世界上产能最大的国家,也是世界上最大的消费国。2010— 2015年,我国醋酸乙烯酯的表观需求量年均增长率约为3.2%[3-4]。随着醋酸乙烯酯下游市场迅速发展,市场需求量将与日俱增。

目前,醋酸乙烯酯的生产工艺路线主要有乙烯法和乙炔法两种。通过从原料来源、消耗、转化率、醋酸乙烯酯选择性、设备投资和工艺成熟度等方面综合对比分析,本项目以新疆某公司生产的丰富电石乙炔和醋酸为原料,选择乙炔气相法生产醋酸乙烯酯,年产量达40万吨。针对乙炔气相法生产工艺存在的问题进行理论分析和定量计算,改进现有工艺,引入先进技术。采用新型催化剂和反应器,提高反应选择性和转化率,降低产品成本;采用新型分离设备,提高产品质量,满足高端市场需求;利用Aspen Plus软件进行全流程模拟,优化工艺参数和换热网络系统,达到节能降耗的目的。

1 产品技术方案的选择及确定

1.1 醋酸乙烯酯技术方案的选择

醋酸乙烯酯的生产工艺主要有电石乙炔法、天然气乙炔法和乙烯气相法[5-14]。

电石乙炔法以乙炔与醋酸为原料,以醋酸锌-活性炭为催化剂,并添加一定量的助催化剂,反应温度为170~230℃,反应压力为常压。醋酸单程转化率25%~40%,乙炔单程转化率12%~16%。主要副产物有乙醛、二乙酸亚乙酯、丙酮、丁烯醛等。我国大部分厂家采用电石乙炔法生产醋酸乙烯酯,主要在于该工艺生产的产品收率较高、催化剂廉价且易得、生产工艺成熟、生产流程简单、投资少,同时,我国电石资源较丰富。

天然气乙炔法以天然气为原料,部分氧化制取乙炔,再以乙炔与醋酸反应生成醋酸乙烯酯。后面工艺与电石乙炔法基本一致,适合用于天然气资源丰富的地方。

乙烯气相法是以乙烯、醋酸和氧气为原料,催化剂主要为Pd-Au、Pd-Pt等负载型催化剂,反应温度为140~180℃,压力为0.5~0.8 MPa,乙烯单程转化率为9%~10%。国外普遍采用乙烯法生产醋酸乙烯酯,我国乙烯法的技术与国外有一定差距,导致生产过程中能耗相对较高。乙烯是石油化工产品,不符合我国多煤少油的能源结构。

综合我国国情和研究现状,电石乙炔气相合成法各方面均具有明显优势,故本项目选择电石乙炔气相法生产醋酸乙烯酯工艺。

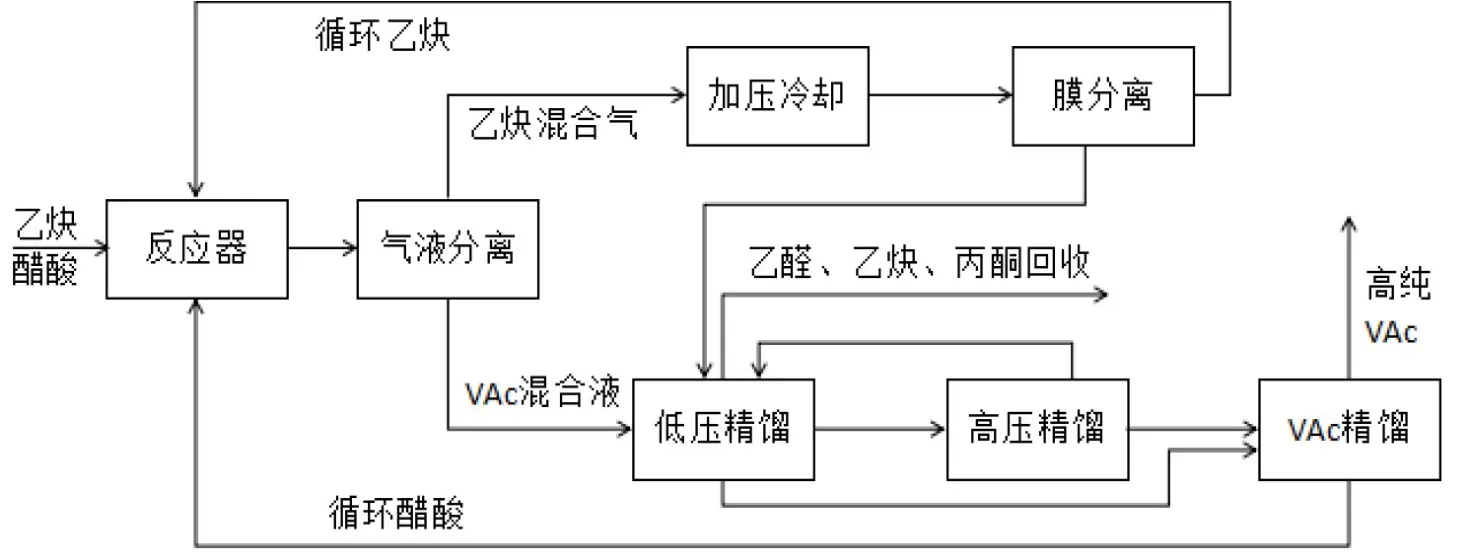

1.2 项目技术方案

本项目采用电石乙炔气相法生产工艺,以新疆某公司生产的丰富电石资源和醋酸为原料生产醋酸乙烯酯。整个工艺包括醋酸乙烯酯制备、醋酸乙烯酯粗分和醋酸乙烯酯精制这三个主要工段。全厂总流程方框图如图1所示。

图1 全厂总生产工艺流程

2 工艺流程的模拟

2.1 基础数据及热力学、动力学方法

生产指标:醋酸消耗量,28.5万吨/年;乙炔消耗量,10 500万Nm3/年;催化剂消耗量,65吨/年;醋酸乙烯酯产量,40万吨/年;年开工时数,7200小时;生产方式,连续化。

反应条件:反应温度,210 ℃;反应压力,0.1 MPa;空速,300~400 h-1。

热力学及动力学方法:根据 C2H2、CH3COOH、H2O、CH3COOCHCH2、CH3CHO、CO2、CH3COCH3、CH3CHCHCHO等化学品及组成,物系的汽液相特点,物性方法选择NRTL活度系数模型和NRTL-HOC混合模型。涉及的反应及动力学方程有4个,具体反应方程式、热力学及动力学参数参见文献[15]。

2.2 全厂工艺流程的Aspen模拟

2.2.1 醋酸乙烯酯制备工段

由总厂提供的高纯乙炔和后续工段回收的循环乙炔经过预热至120℃后与经过醋酸蒸发器蒸发的醋酸蒸汽送至混合罐混合。混合气通过鼓风机进入预热器预热至反应温度210℃,进入流化床反应器,在活性炭负载醋酸锌催化剂上、反应压力1bar下进行反应。反应后产物为醋酸乙烯酯、乙炔、醋酸、丁烯醛、乙醛、丙酮、少量水及二氧化碳等,经冷凝器冷却至50℃送去醋酸乙烯酯粗分工段。制备工段流程模拟过程如图2所示。

图2 醋酸乙烯酯制备工段流程模拟

2.2.2 醋酸乙烯酯粗分工段

来自上一工段制得的反应混合物进入脱气塔进行气液分离,液相从塔底出来经离心泵送至醋酸乙烯酯精制工段,带有少量产品的气相经鼓风机送入压缩机,经压缩后送入冷凝器冷却至10℃进行气液分离,液体产物送入膜分离装置分离乙炔,分离得到的含少量醋酸乙烯酯及副产物的乙炔气循环至醋酸乙烯酯制备工段与新鲜乙炔混合,由膜分离装置分离出的液体送至醋酸乙烯酯精制工段。分工段流程模拟过程如图3所示。

图3 醋酸乙烯酯粗分工段流程模拟

2.2.3 醋酸乙烯酯精制工段

由醋酸乙烯酯粗分工段送来的混合液进入脱轻塔进行精馏,轻组分经冷凝器冷却送至气液分离,含乙炔、乙醛、丙酮及少量二氧化碳的混合气,送去母厂集中处理;气液分离器出来的液相进入第二脱轻精馏塔,轻组分液体循环至脱轻塔,重组分与脱轻塔的重组分混合送至醋酸乙烯酯塔进行精馏,醋酸乙烯酯塔得到轻组分为纯度99.96%的醋酸乙烯酯产品,重组分为纯度为98.21%的醋酸去储罐区。精制工段流程模拟过程如图4所示。

图4 醋酸乙烯酯精制工段流程模拟

3 结果与讨论

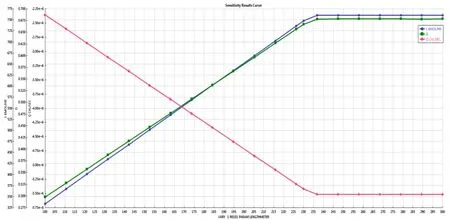

3.1 流化床反应器工艺参数的优化

在生产醋酸乙烯酯时,选用新型循环湍动流化床反应器,反应条件直接影响反应的转化效果以及醋酸乙烯酯的质量。本方案以醋酸乙烯酯的质量流率为目标变量,以反应温度、反应压力、催化剂用量和反应器管长等作为单变量进行优化,图5至图8所示分别为优化后的结果。

图5 反应温度的优化

图6 反应压力的优化

图7 催化剂用量的优化

图8 反应器管长的优化

图5至图8的优化结果表明,反应温度为210℃,反应压力为1 bar,催化剂的用量为150 kg,反应器管长为230 m以及管根数为65根,优化结果最佳。

3.2 醋酸乙烯酯精馏塔工艺参数的优化

本项目中醋酸乙烯酯精馏塔能耗较高,且塔的操作参数直接影响醋酸乙烯酯的产品质量,故对其进行优化。先根据DSTWU简捷精馏模型的模拟结果,初步确定塔板数为27块,进料位置在第9块,回流比为0.42。

3.2.1 塔板数的优化

精馏塔的塔板数关系到分离效果、设备投资费用以及后期建设难易程度。采用Aspen Plus中Sensitivity对精馏塔塔板数进行优化,优化结果如图9所示。从图中可以看出,当塔板数达到27块板时,塔顶馏出液醋酸乙烯酯的质量分数达99.96%,变化已经比较平缓,再结合塔板操作弹性等考虑,理论塔板数为27块是合理的。

图9 醋酸乙烯酯精馏塔塔板数优化

3.2.2 进料板位置的优化

进料板的位置取决于进料的热状态以及塔内操作状况,进料板位置选取对分离效果影响很大。采用Aspen Plus中Sensitivity对常压塔进料板位置进行优化,选取塔顶醋酸乙烯酯的质量分数和进料板位置关联,塔顶醋酸乙烯酯含量越高越好,优化结果如图10所示。从图中可以看出,最佳进料板位置为第9块板。

图10 醋酸乙烯酯精馏塔进料板位置优化

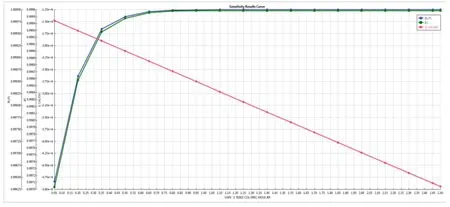

3.2.3 回流比的优化

精馏塔回流比的确定关系到分离效果、操作能耗的分析。采用Aspen Plus中Sensitivity对醋酸乙烯酯精馏塔回流比进行优化,优化结果如图11所示。从图中可以看出,当回流比≥0.8时,塔顶醋酸乙烯酯浓度达99.96%且基本不变。

图11 醋酸乙烯酯精馏塔回流比优化

综上所述,得出醋酸乙烯酯精馏塔的优化结果为:塔板数27块,进料板位置为第9块板,回流比为0.8。

3.3 工艺流程方案的优化

3.3.1 新型反应技术的应用

采用新型循环湍动流化床反应器生产醋酸乙烯酯。循环湍动流化床是将循环流化床和湍动流化床的优点综合为一体的新型流化床反应器,反应速率快、处理能力大,且床层混合充分,气固之间传质、传热性能好。

采用气相氧化法对活性炭载体进行改性,醋酸锌为主催化剂负载在改性的介孔碳上,加入醋酸钾为助催化剂,催化剂活性比传统催化剂提高9.62%。

3.3.2 热泵精馏技术在醋酸乙烯酯精馏塔的应用

根据热泵精馏的原理和应用范围,在模拟醋酸乙烯酯精制塔时,发现该塔塔顶与塔底温度较接近,适合引入热泵技术。使用热泵技术后,总能耗为1774.83 kWh,与不使用热泵技术的总能耗2115.35 kWh相比,总能耗节约16.1%。模拟流程如图12所示。

图12 醋酸乙烯酯精馏塔热泵模拟流程

3.3.3 全厂热集成和换热网络优化

本项目采用夹点分析和热集成技术,结合Aspen软件,得到了适用于本系统的换热网络方案,使厂区内的冷热工艺物流在合理范围内换热,从而达到节省能量的目的。如果不采用热集成技术,而是直接用公用工程进行换热的换热网络,热集成后的换热网络能量回收率达到26.6%,进行优化后总费用减少9.9%。

4 结语

本项目以新疆某公司生产的电石乙炔和醋酸为原料,设计了一套年产40万吨的醋酸乙烯酯装置系统。本方案采用新型循环湍动流化床反应器,处理能力大,床层混合充分,气固之间传质和传热性能好;采用气相氧化法对活性炭载体进行改性,醋酸锌为主催化剂负载在改性的介孔碳上,加入的醋酸钾为助催化剂,催化剂活性比传统催化剂提高9.62%。同时,对反应机理进行了理论分析,优化了反应条件。采用变压精馏及膜分离设备,引入换热网络和热泵精馏等节能技术,有效降低了系统能耗,实现了节能减排。

项目中选择适合的物性和模型方法,采用Aspen Plus软件对整个工艺流程进行了模拟和优化,模拟结果表明,本方案生产的产品纯度大于99.96%,能满足高端市场的需求。