基于CFD大流量多级凝结水泵性能分析及其特性试验

2021-08-03王正初卢圣瓯倪君辉余伟平倪晨超

王正初,卢圣瓯,倪君辉,余伟平,倪晨超

(台州学院 航空工程学院,浙江 台州 318000)

0 引言

凝结水泵是工业流程泵中最重要的泵之一,广泛适用于冶金、发电、精炼、石油化工、建材、化工、轻纺等行业采暖余热利用系统中凝结水和工业汽轮机冷凝水的抽送。此外也用于有高真空度要求的密闭容器等工艺流程汽蚀性能要求较高场合的液体抽送[1-2]。尤其在火力发电站中,凝结水泵是最关键和耗能较高的重要辅机设备之一,也是发电机组安全、可靠运行的重要保证之一[3-4]。凝结水泵的技术水平主要取决于泵的水力效率、汽蚀性能及机组整体的可靠性等。只有较高水平的凝结水泵产品才能满足应用现场工艺流程和装置的严格技术要求。随着石油、化工等行业产量增大,汽轮机等工业装备单机容量逐渐增加,对凝结水泵的性能和可靠性都提出了更高的要求,迫切需要一种大流量高可靠性的凝结水泵。因此,项目组研发了GN280-60卧式多级凝结水泵产品和水力模型,采用CFD进行数值模拟计算,并对制造的样机进行外特性试验,结果显示两组数据吻合比较理想。

通过文献查阅,进一步了解凝结水泵的相关研究现状:文献[5-6]对水泵过流部件的建模和水泵CFD进行了全面的研究;文献[7-8]对凝结水泵的设计做了研究;刘承江[9]等在凝结水泵的三维流场数值模拟分析方面取得了一定的进展。郑水华,庄保堂[10-13]等在凝结水泵就诱导轮和首级叶轮等吸入装置进行了研究,为项目组工作的开展提供了一定的帮助。

1 模型泵设计

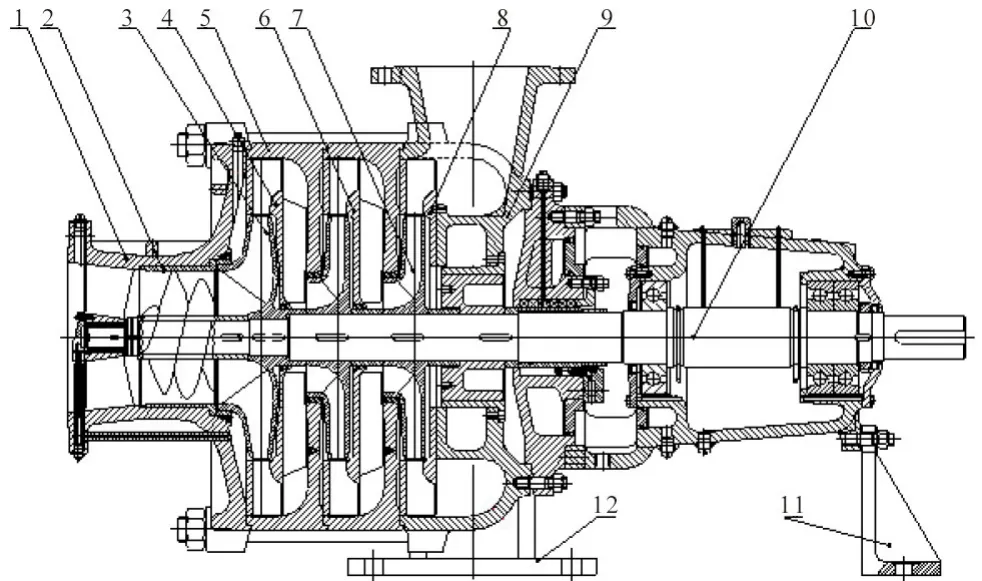

多级卧式凝结水泵GN280-60的设计参数如表1所示,结构示意图如图1所示。该泵的吸入段采用了轴向水平吸入结构,具体包括一个具有高汽蚀性能首级叶轮及一个前置诱导轮。轴向水平吸入结构主要是为了改善泵的吸入流态性能,提高水泵的汽蚀性能;采用节段式、多级、悬臂结构主要用于平衡轴向力,消除了一般多级泵的轴向窜动。前置诱导轮用于提高进入首级叶轮流体的压力。

表1 凝结水泵设计参数

图1 卧式多级凝结水泵结构示意图

2 模型泵性能预测

2.1 湍流计算方法与湍流模型

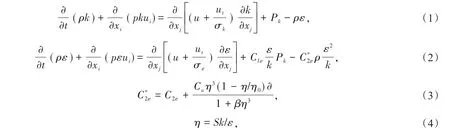

采用基于CFD的方法对多级卧式凝结水泵内部流动进行数值模拟和性能预测。由于GN280-60多级凝结水泵的内部流动是复杂的黏性不可压湍流流动,所以采用工程中应用最为广泛的雷诺时均法来进行模拟计算。湍流数值模拟方法采用ANSYS CFX R19商用软件中的RNGk-ε模型[14],其输运方程分别为:

其中,k为湍动能;ε为耗散率;其余皆为无量纲常数:η0=4.38,β=0.012,Cu=0.0845,C1ε=1.42,C2ε=1.68,σk=0.7194,σε=0.7194。

2.2 模型泵三维造型和网格划分

采用UG软件对各个过流部件及其水体进行三维造型设计。GN280-60多级凝结水泵水体共包括九部分,装配之后的水体模型详见图2(a)所示。采用ICEM Tetra工具将多级凝结水泵的各个计算域分别划分成四面体网格。在诱导轮、各级叶轮及导叶等影响重大的部位选用较小的网格尺寸,在进水管及出水管选用较大的网格尺寸。对流体域进行网格无关性验证,选取103万~347万间由疏到密5组不同网格数量的原模型在设计工况下进行定常计算,发现在总体网格数大于320万后,扬程变化小于1%。流体域模型网格数量最终控制在330万左右,网格划分结果如图2(b)所示。

图2 模型泵水体模型和网格划分

2.3 数值计算方法

采用有限体积法将控制方程在空间上进行离散,对流项采用CFX中的高分辨率格式,其他项采用中心差分格式,利用全隐式多网格耦合求解技术进行计算[15-16]。GN280-60多级凝结水泵泵数值模型共包括9个计算域,其中诱导轮、首级叶轮、次级叶轮、末级叶轮为旋转域,且转速相同,其他部分为静止域。旋转域与静止域间通过交界面传递数据,采用CFX软件中的Frozen Rotor“冻结转子法”。此次模拟共涉及7对动静交界面,如图3所示,主要在诱导轮和各级叶轮的进口和出口处。边界条件为:进口设为总压1 atm,计算参考压力为0 Pa;出口设为质量流量,忽略粗糙度的影响。在迭代计算的过程中,通过监测残差判断计算是否收敛,收敛精度为10-5。

图3 7对动静交界面

2.4 数值模拟结果

根据所述离心泵水力性能数值模拟方法,对凝结水泵的内部流动进行数值模拟;分别计算小流量到大流量的 6 个工况点(0.2Qd、0.4Qd、0.6Qd、0.8Qd、1.0Qd、1.2Qd)。通过 CFX-post得到泵内部的流动参数,在此基础上对水泵的性能进行合理预测,相关数据如表2所示。

表2 模型泵性能预测数据

2.5 凝结水泵内部流场的分析

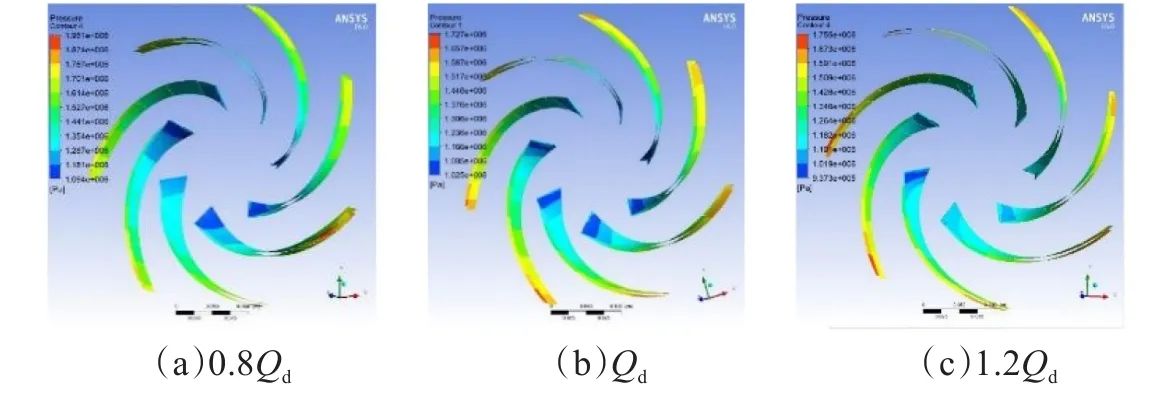

设计工况下从进口到出口的全流道内的压力分布情况如图4所示。从图中可以看出,在全流道内压力逐渐增高,且增加的幅度均匀。3个工况(Q=0.8Qd、Q=Qd、Q=1.2Qd)下各级叶片静压分布以及沿与主轴垂直截面的各级单元流道内的静压分布分别如图5至图8所示。由于叶轮做功的原因,从叶片的进口到出口静压逐渐升高,从后盖板到前盖板叶片表面压力分布大致相同,表明叶片负载基本是均匀分布的。由图5和图6可知,叶轮的最小压力出现在叶轮叶片入口处,这也是汽蚀最容易发生的位置。由图7和图8可知,叶轮表面的静压沿径向逐渐增大;在相同半径位置,叶片工作面的压力大于叶片背面的压力。在导叶区,随过流断面的面积增加,静压增加。当多级凝结水泵运行在设计流量工况下时,流道内的静压分布趋于规则分布,运行相对稳定;当运行在大流量工况下时,会出现压力在圆周方向上的不均匀现象。

图4 全流道内压力分布图

图5 首级叶片压分布图

图6 末级叶片压分布图

图7 第一级单元压分布图

图8 第三级单元压分布图

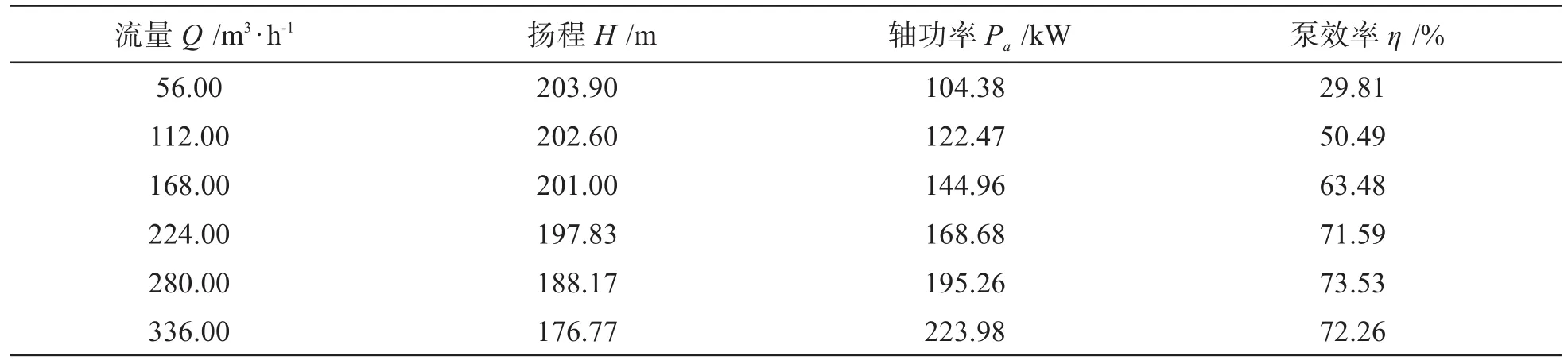

3 样机型式试验

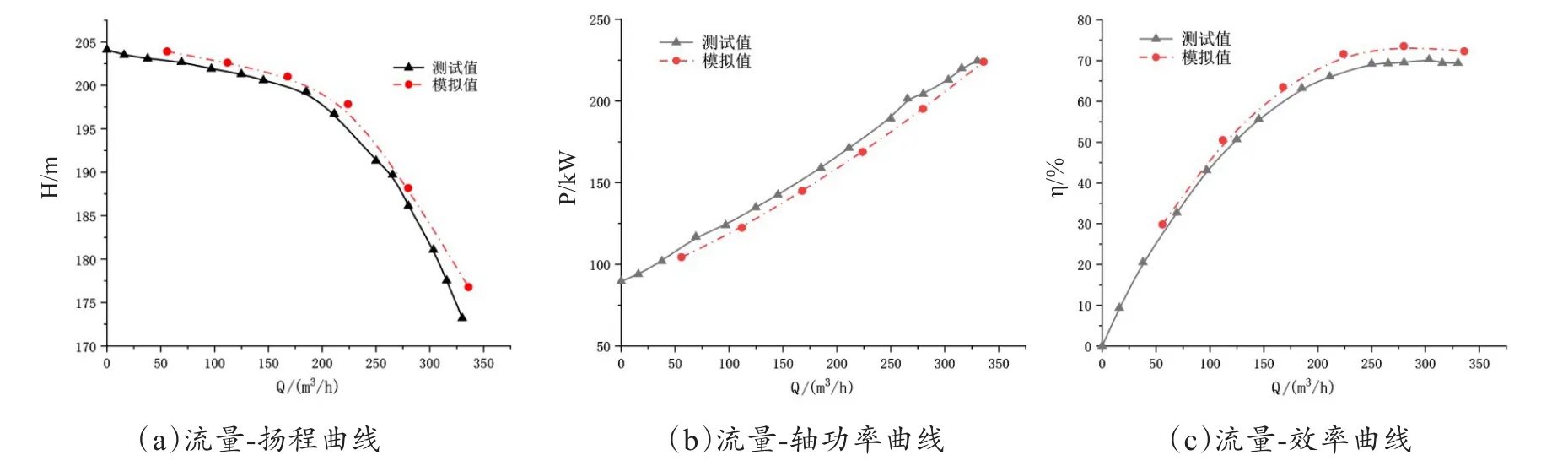

对样机进行外特性试验,实验台简图如图9所示。电机的转速和水泵的轴功率由扭矩仪得到,其他主要实验设备还包括进/出口压力变送器、电磁流量计等。水泵的性能试验数据如表3所示(全部已经换算成额定转速下),性能曲线如图10所示。由表3可以看出,所设计的泵在各项指标上完全达到并超过了设计点的要求,其中扬程(三级)超设计点4.54%,功率降低了2.13%,而效率提高了8百分点,相对于设计点提高了13%。

图9 水泵实验台示意图

表3 水泵性能试验数据

图10 测试性能与CFD预测性能对比

4 数值模拟与试验对比分析

图10分别从扬程、功率、效率三个方面展示了多级凝结水泵的试验与CFD预测结果的对比。从图中可以看出:三条曲线(Q-H,Q-Pa,Q-η)的变化趋势完全一致。从Q-H曲线可以看出,凝结水泵在小流量时,扬程变化比较平缓,但是在0.6Qd时,扬程开始加速下降,特别是在0.8Qd时开始急剧下降,在设计点的附近扬程变化比较剧烈。从表2和表3,以及图10中的Q-η曲线可以看出,水泵的最佳工况往大流量方向偏移,出现在1.1Qd的附近,与设计工况有偏差。水泵最优工况附近比较平坦,高效区都比较宽。同时也可以看出,在小流量附近,效率的误差较小(1%),在设计点的附近则误差较大(3%),但是模拟的效率总体都高于测试的效率,这是因为虽然此次模拟考虑到了叶片前后腔流道,但是未考虑口环间隙处的流道,即未进行水泵全流场的数值模拟,未考虑容积损失。此外针对大小流量,不同湍流模型的选用对模拟的结果也有一定的影响[17]。此次数值模拟时,忽略表面粗糙度对流场的影响,也导致了效率的提高。CFD数值模拟结果比较准确地预测了水泵的性能,包括各个流量下的值及其变化趋势,但是模拟结果和试验结果之间仍然存在一定的偏差,还需要进一步完善。

5 结语

采用CFD方法对大流量多级卧式凝结水泵进行性能预测与内部流场模拟分析,并与试验结果对比和分析后可以得出:

(1)利用CFD对水泵的性能进行预测,与试验值对比后发现吻合比较理想,说明此次采用CFD预测水泵的性能是可行和有效的,结果是可信的。

(2)由模拟结果可知,凝结水泵的内部流动合理,无明显的缺陷,此次研制的水力模型达到了较高水平,也满足了实际工程的需要。

总之,相对于其他水泵,凝结水泵由于其工作场合的特殊性,易发生空化、空蚀现象,并由此导致出现振动、噪音和流量下降,影响装置的可靠性等。因此,后续采用CFD方法对该水泵空化性能的分析与预测也是非常重要且有意义的。