煤泥回收系统改造的实践

2021-08-03牛宏远

牛宏远

(新疆龙煤能源有限责任公司营销分公司,乌鲁木齐 830000)

0 引 言

黑眼泉煤矿洗煤厂是设计能力为1.80 Mt/a的矿井型选煤厂,2013年8月16日投产,原设计50~0.5 mm的原煤采用无压给料全重介三产品分选、0.5~0 mm的原煤采用浮选+浓缩+压滤的生产工艺。原设计煤泥含量为18.07%,其中原生煤泥 10.38%,浮沉煤泥为0.52%,次生煤泥7.17%(无压入料方式重选次生煤泥4~8%,取8%折算后)。经分选后煤泥分配为:浮选精煤7.89%,尾煤产率为2.95%,产品带走7.23%。2台750 m2尾煤压滤机(1台生产1台备用),按设计指标能满足生产需求。

1 现状

(1)自投产以来,井下煤质结构经常发生了变化,开采面薄煤带较多,泥岩相对较大,煤泥含量远远高于设计水平,原生煤泥(含浮沉煤泥)平均在20%~25%,最高可达27%,加上次生煤泥4%~8%,煤泥含量最高可达35%,现有细煤泥处理能力远远满足不了生产需要,造成煤泥水外排,洗水不闭路;

(2)粗煤泥及粗矸石回收所用高频筛,筛面损耗过大,且生产过程中极易脱落,造成系统“跑粗”,给浓缩机处理带来困难;

(3)煤泥回收系统设计不合理。

鉴于此,煤泥回收系统改造已势在必行。

2 技改方案设计

2.1 压滤机处理能力测算

如现有煤泥含量按35%(含次生煤泥8%)计算,根据生产实践浮精产率为≤8%(浮选精煤灰分≤18%时),产品带走煤泥按8%计算,则压滤机需处理煤泥上限为19%,如果入洗原煤台时量按设计能力450 t/h计算,则压滤机小时处理能力为19%*450 t/h=85.5 t/h,现有尾煤压滤机选型为XMZ750/2000-U压滤机,过滤面积为750 m2,入料浓度为350~500 g/l时小时处理能力为0.03~0.06 t·m2/h所需台数

N=kQ/Fq=1.25*85.5/(750*0.03)=4.75(台)

现有2台XMZ750/2000-U压滤机,故还需3台XMZ750/2000-U压滤机。

2.2 高频筛或筛面更型测算及耗材分析

(1)现有2台JKS2041型中煤高频筛和1台JKS2041型矸石高频筛,每台高频筛复合筛网(1030*530)12块(5.46 m2)+弧形筛(200*1060)(2.12 m2),生产过程中由于高频筛振动导致复合筛网极易脱位,每天每台大约更换8块,年仅复合筛网消耗为3台*8块/台·天*350天/年*210元/块=176.40万元。

(2)2台中煤高频筛更型为2980*2200弧形筛时,弧形筛脱水面积为6.56 m2>5.46 m2,可以满足生产需要。

如将2台中煤高频筛改为弧形筛,所需弧形筛面(2980*2200,0.35 mm)各1块,年更换周期为4次,年弧形筛面消耗为2*4*7 103.35=56 826.80元,则年节支176.40-5.68=170.72元。

(3)如将矸石高频筛更换为白钢条缝筛面(610*680,0.3 mm)需3*6=18块(7.47 m2),白钢条缝筛面使用寿命延长(一年以上更换1次),按一年更换1次计算,年使用白钢筛面消耗为1台*18块/台·年*818.97元/块=1 4741.46元,则年节支176.40/2-1.47=86.73元。

2.3 技改工艺流程设计

改造前煤泥回收系统工艺流程,如图1所示。

图1 改造前煤泥回收系统工艺流程

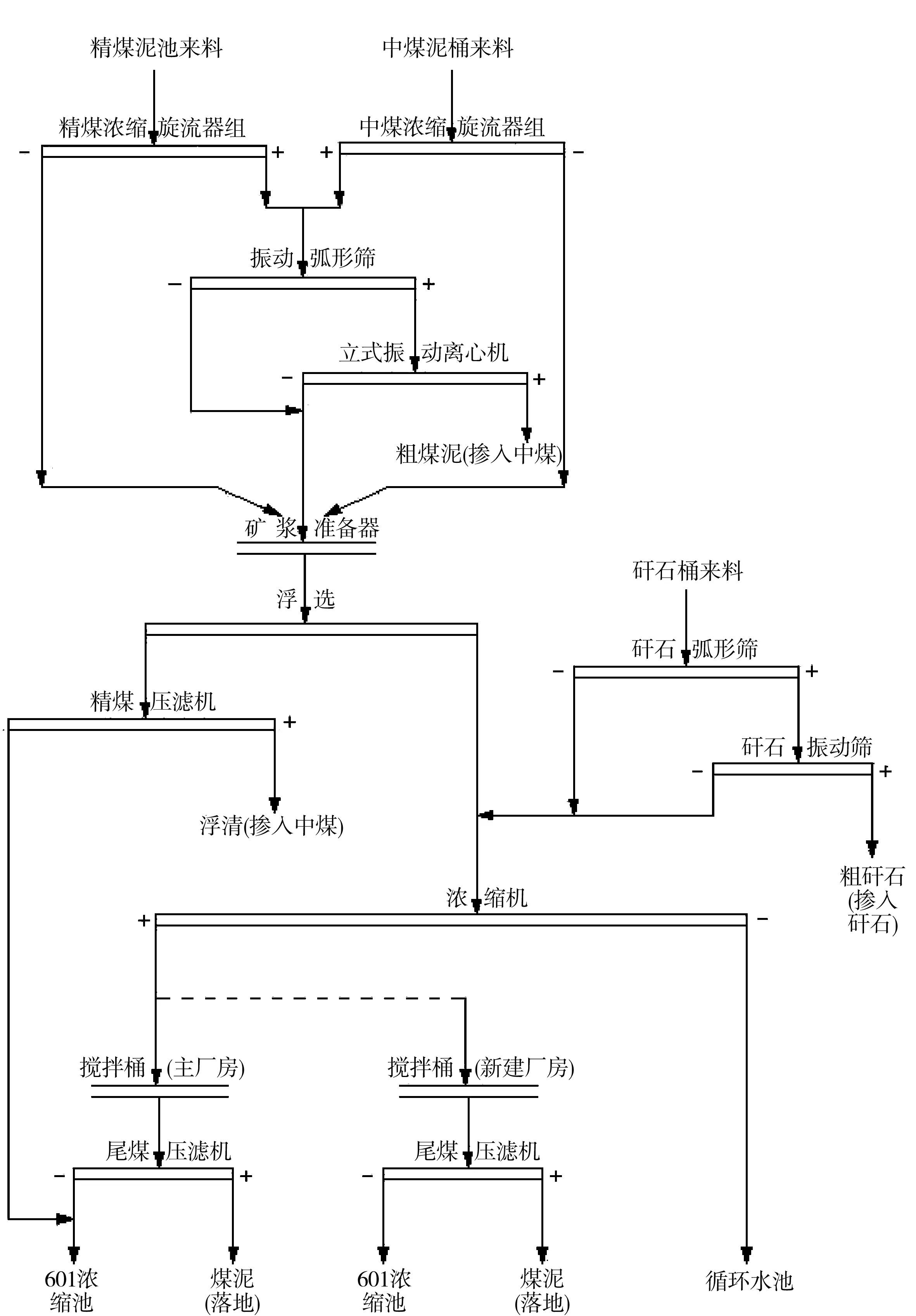

改造后煤泥回收系统工艺流程如图2所示。

图2 改造后煤泥回收系统工艺流程

3 技改实施

3.1 尾煤回收系统改造

(1)压滤系统改扩建:在主厂房外新建一压滤车间,位于配电室南侧煤泥刮板机出厂方向,共分三层,框架结构,占地面积为约500 m2。其中:

一层布置3台100LYB-T-A50/45型尾煤压滤机入料泵和1台WXJBT-3.5型尾煤搅拌桶(32.65 m3);

二层纵向布置3台XGZ120型尾煤压滤机下刮板机,与原有煤泥出厂刮板机方向一致,煤泥直接落地;

三层新增设3台XMZ750/2000-U压滤机及1台5吨天车。

(2)新厂房3台尾煤压滤机入料泵使用一年后与主厂房2台尾煤压滤机入料泵更型为5台JCB-100-420型离心渣浆泵。

3.2 粗煤泥回收系统改造

(1)在主厂房三楼新增2台2980*2200-0.35MM粗煤泥振动弧形筛(自制),替代原四楼2台JKS2041型中煤高频筛,处理精煤浓缩旋流器底流和中煤浓缩旋流器底流。

(2)二楼增加1台FLL-1200L型立式离心机处理三楼粗煤泥弧形筛下料,离心机下料去426#浮精刮板机,再到805中煤皮带运输机(掺入中煤)。

(3)拆除1台中煤高频筛;改造1台中煤高频筛,改为粗中煤弧形筛+振动筛(作为粗中煤或粗矸石备用设备)。

(4)自制1台1970*2170中煤弧形筛。

3.3 粗矸石回收系统改造

(1)矸石浓缩旋流器组+高频筛改为矸石弧形筛+振动筛;矸石弧形筛入料管在四楼增设一阀门,既可去粗矸石弧形筛亦可去粗中煤弧形筛。

(2)拆除3台FNX350型矸石浓缩旋流;

(3)高频筛面复合筛网改成直线振动筛条缝白网筛面(610*680~0.3 mm);

(4)自制1台1970*2170矸石弧形筛。

3.4 煤泥水处理工艺

(1)中煤浓缩机溢流由原来去浓缩池改为去原矿池;

(2)四楼中煤弧形筛+振动筛,筛下水仍去浓缩池(备用);三楼粗煤泥弧形筛筛下水去原矿池,煤泥离心机离心液去原矿池;

(3)四楼矸石弧形筛+振动筛,筛下水去浓缩池;

(4)浓缩机底流双系统供料:603#作为新厂房尾煤搅拌桶入料泵供料;604#仍作为主厂房尾煤搅拌桶入料泵供料。

4 实施效果

(1)改造后实现了煤泥厂内回收,洗水闭路循环;

(2)解决了粗煤泥和粗矸石回收系统“跑粗”问题;

(3)入洗原煤台时量由270 t/h提高400 t/h;

(4)粗煤泥(掺入中煤)回收率提高了1.0%;

(5)浮精(掺入中煤)回收率提高0.5%;

(6)煤泥回收率达到100%,由于洗水闭路减少了每日补加清水量。

5 工程投入

技改工程总投资748.34万元,其中,设备投入:380.20万元;安装工程费:47.05万元;技术服务费15万元;土建工程:262.80万元。

6 效益分析

6.1 经济效益

6.1.1 增收计算

(1)改造后,台时量提高了130 t/h,年入洗原煤量提高130 t/h*16 h/d*330 d=68.64万t,年创收68.64万t*26.70元/t=1 832.69万元

吨煤收益测算:精煤产率按47%,售价353.98元/t(税后);中煤产率按25%,售价132.74元/t(税后)计算,吨煤售价为199.51元/t,吨煤成本按153.76元/t、吨煤加工费19.05元/t计算,则吨煤利润为199.51-153.76-19.05=26.70元/t

(2)粗煤泥(掺入中煤)回收率提高1.0%,年创收180万t*1.0%*132.74元/t=238.93万元

(3)浮选精煤(掺入中煤)回收率提高0.5%,年创收180万t*0.5%*132.74元/t=119.47万元

三项合计年增收1 832.69+238.93+119.47=2 191.09万元

6.1.2 节支计算

(1)粗煤泥回收系统改造:2台中煤高频筛改为2台振动弧形筛,仅筛面年节支170.72万元

(2)粗矸石回收系统改造:3台矸石浓缩旋流器改为矸石弧形筛,1台矸石高频筛改为直线振动筛(只更换了筛面),仅筛面年节支86.73万元

(3)台时量提高130 t/h,吨煤电费单成按2.35元计算,年可节约电费130 t/h *16 h/d *330 d*2.35元/t=161.30万元

(4)改造后总装机容量增加15+3*110+2*(100-90)+3*(18.5+2.2)+3*11+1*55=425.1 kW,年电费增支425.1 kWh*16 h/d*330 d*0.439元/kWh=98.53万元

四项合计年节支170.72+86.73+161.30-98.53=320.22万元

6.1.3 总收益

两项合计年增收2191.09+320.22=2 511.31万元

6.1.4 投资回报

总投入748.34万元,总收益2 511.31万元,投资回报期=748.34÷2 511.31=0.30(年)≈4(个月),即不到4个月 即可收回全部投入资金。

7 结束语

实践证明,改造后达到了煤泥厂内回收、洗水一级闭路循环的目的。不仅降低了能源消耗,而且实现了清洁生产,具有很好的应用及推广价值。