超高强度钢孔壁冷挤压技术研究

2021-08-02王建旗张盛锐

王建旗 张盛锐

中航工业西安飞机工业(集团)有限责任公司,中国·陕西 西安 710089

1 引言

近年来随着中国飞机新型号研制任务的增加,对一些特殊功能部位,局部疲劳性能要求越来越高,开始在关键对接部位使用超高强度钢,该材料屈服强度大于700MPa的细晶粒高强钢,抗拉强度在1200MPa以上[1],与普通结晶钢相比,超高强度钢具有相当高的强度(Rm≥1500MPa)和一定的韧性,被广泛用于航空航天领域[1,2]。该材料在航空制造业主要用于关键的飞机承力部件,某飞机研制中因23Co14Ni12Cr3MoE钢(A-100钢)具有良好的机械性能性能且能满足高载荷高刚性区域的设计性能,被首次在部件对接区域作为结构零件进行装配,由于该材料硬度高、孔径尺寸大、制孔工艺复杂等特性,中国对该材料开缝衬套冷挤压参数尚未开展过系统系统应用研究,为了满足飞机研制需求,论文借鉴其他型号多种材料冷挤压成功经验参数,制定了科学的试验方案并进行试验验证,突破其他国家公司对超高强度钢开缝衬套冷挤压技术壁垒,形成自主的、成熟的超高强度钢装配制孔冷挤压强化技术体系。

2 冷挤压技术简介

孔冷挤压是强化技术的一种,是指在室温下利用比被材料硬度高的挤压工具,在孔壁和芯棒之间增加一个开缝的衬套,用芯棒挤压衬套,通过衬套挤压孔壁对孔壁、孔角、埋头窝及孔周端面等表面施加压力,使被挤压部位表面层金属发生塑性变形,在强化过程时在孔周围产生了一定的弹塑性变形和引入了残余压应力,导致位错组态发生了变化和密度增加,同时表面粗糙度也达到可改善。使用该工艺方法可以改善飞机结构中孔的疲劳性能,显著增强飞机疲劳寿命。因此,开展超高强度钢装配阶段开缝衬套冷挤压强化工艺研究,已是型号大部件疲劳寿命研究的关键工艺技术之一[3]。

冷挤压示意图见图1。

图1 冷挤压示意图

在某飞机机翼对接处使用该材料,在飞机起落过程中,该部位承受较大的交变载荷,影响最严重的就是零件上承受交变载荷的螺栓连接孔,提高连接孔的疲劳抗力是有效防止飞机对接部位这种关键承力结构件失效的直接途径[4]。

目前,中国已成熟应用不超过1380MPa的材料的开缝衬套孔挤压强化研究并形成相应工艺规范,而某飞机采用的超高强度钢的开缝衬套强化技术只有美国疲劳技术公司(FTI)进行了系统研究并掌握,形成技术垄断,中国对该材料的装配阶段的开缝衬套冷挤压强化工艺参数及应用尚属空白。

3 试验过程及数据优化

3.1 试验方案规划

试验方案借鉴成熟机型的开缝衬套冷挤压经验,针对超高强度钢的冷挤压参数未知问题,开展终孔为Φ8mm~Φ18mm的一系列孔开缝衬套冷挤压工艺试验,摸索并掌握超高强度钢开缝衬套冷挤压工艺参数,得出可用于某型架研制上孔挤压强化的工艺流程和技术参数。

试验试板为双真空冶炼的23Co14Ni12Cr3MoE钢,其化学成分为(质量分数):0.23%C、14%Co、12%Ni、3.1%Cr、1.13%Mo、0.001%S、0.002%P,杂质元素Mn、Al、Ti含量均小于0.05%,其余为Fe。材料热处理制度为:机加前进行正火(900℃×1h空冷)和高温回火(680℃×8h空冷)处理;最终热处理为淬火(885℃×1h油冷)+冷处理(-73℃×1h空气回温)+二次回火(482℃×2h空冷+482℃×3h空冷)[5]。

23Co14Ni12Cr3MoE钢的拉伸性能见表1。

表1 23Co14Ni12Cr3MoE钢的拉伸性能

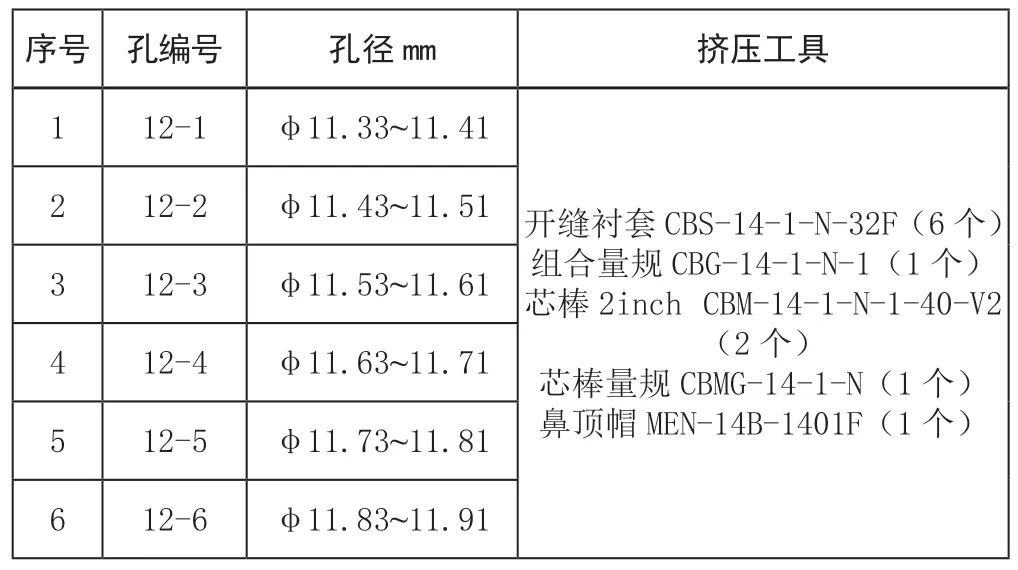

为了减少试验成本,针对每种孔径设置6个不同初孔开展孔强化试验,摸索孔挤压参数见表2。论文选取典型终孔φ11.99mm~12.02mm为介绍对象阐述试验过程。

表2 φ12孔冷挤压试验参数

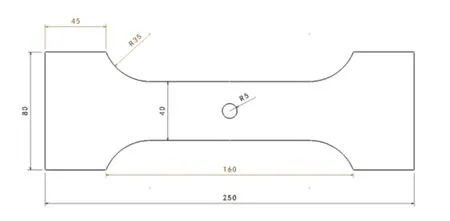

开缝衬套冷挤压试板的形状及尺寸如图2所示,试板的厚度为8mm,为了得到最佳的冷前孔尺寸,针对性的选择比终孔小0.8mm~0.2mm的孔径作为冷挤压前孔径,并逐项进行记录。试验依据XPS12029文件选择合适的开缝衬套冷挤压工具,对不同的冷挤压前孔径进行冷挤压试验。

图2 试板尺寸

3.2 试验强化方案

试验流程如图3所示,开缝衬套冷挤压工艺过程如图4所示。

图3 试验流程图

图4 开缝衬套冷挤压工艺过程示意图

4 结果分析

试验后对不同参数的冷挤压过程进行技术分析,计算出塑变量并对残余应力进行检测,选择最佳的冷挤压应用参数。

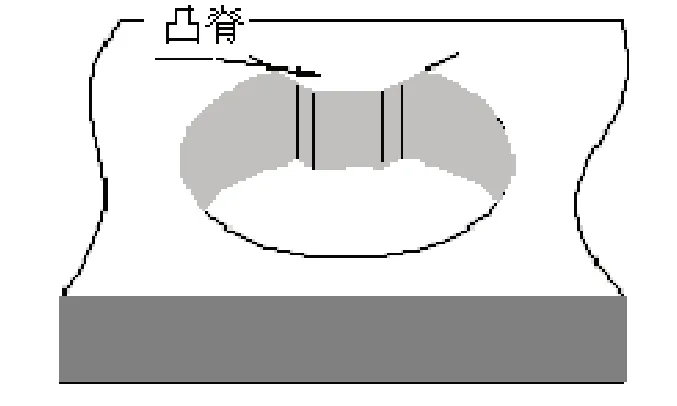

冷挤压后孔壁上存在微小的凸痕外形(试验表明超高强度钢凸痕明显小于铝合金凸痕),如图5所示。因凸痕根部容易产生微裂纹,可能还存在参与拉应力,这对孔强化极为不利,在后续的铰孔工序中需把这个凸痕铰掉[6]。

图5 凸脊示意图

采用X光衍射法检测孔的强化效果,图6是开缝衬套冷挤压后峰残余应力分布图,从图6所知,当单边切削量达到0.18D时,峰力值接近材料的压缩屈服强度,而残余拉应力因挤压后表层材料在残余压应力作用下产生反向屈服,所以残余压应力峰值出现在孔壁次表层,孔的强化效果达到最优。

图6 X光衍射法检测孔冷挤压后孔径向/周向残余应力分布图

仍以典型孔径φ12mm初孔冷挤压后的试板进行残余应力检测,开缝衬套冷挤压强化使样板在孔周围产生了一定的残余压应力,残余应力检测设备见图7,残余应力值见表3。经过应力检测分析得出该孔径最佳冷前孔径为φ11.466mm,冷挤压后孔径为φ11.62mm。不同初孔孔径应力分布见图8。

图7 应力检测设备

表3 应力检测值/MPa

图8 不同初孔孔径应力分布

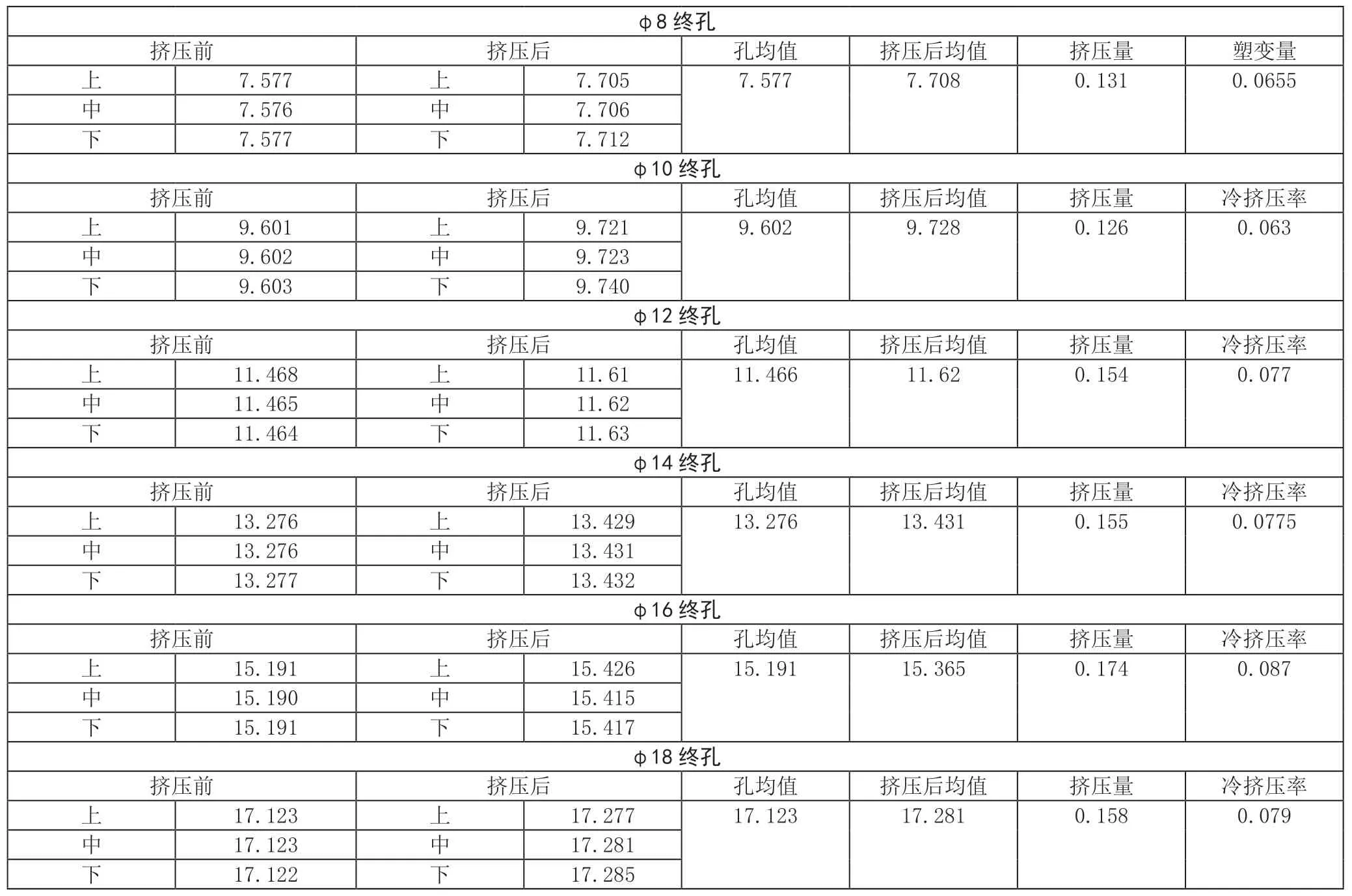

试验后经过系统分析得出最佳冷挤压参数结果如表4所示。

表4 不同孔径最优冷挤压前后参数对比

5 结论

论文通过对A-100钢的试验方案规划、试验验证、数据分析结果,得出以下结论:

①开缝衬套冷挤压在距孔边大约一个孔径的范围内形成残余应力,最大残余应力出现在距孔边1/6D处。

②开缝衬套冷挤压后孔的切削量为0.015D~0.020D时表面形成的残余应力最大,材料的综合疲劳性能较佳。

由于中国超高强度钢冷挤压技术尚处在初始研究阶段的现状,其挤压强化机理、强化效果以及工艺参数的优化等还需要大量深入研究,论文通过对超高强度钢装配制孔冷挤压强化技术试验研究,建立了超高强度钢的冷挤压强化工艺应用参数规范,并将试验数据总结为型号工艺规范XPS16018《超高强度钢孔的冷挤压》和工艺操作规程XYD1225《A-100钢制孔典型工艺规程》,形成自主的成熟超高强度钢装配制孔冷挤压强化技术体系,对后续新材料孔壁冷挤压强化试验提供借鉴。