丁二烯生产尾气VOCs废气的治理方案研究

2021-08-02葛建东

葛建东

屹泰柯环保科技(上海)有限公司,中国·上海 201702

1 引言

挥发性有机化合物英文名称为Volatile Organic Compounds,简写为VOCs,是常温下饱和蒸气压超过70Pa、常压下沸点低于260℃的有机化合物的总称,常见的有烃类、醇类、醛酮类、酯类等,其污染源主要来自石油化工、涂料、制药、印刷、喷涂等行业,具体发生在使用或者生产VOCs物料的环节。VOCs本身就导致抽搐、头痛、昏迷及恶心症状,并损害神经系统大脑、肾脏和肝等”。VOCs在太阳光照射下可与NOx发生光化学反应,是产生光化学烟雾的主要原因,部分VOCs有时候还可导致人体致癌、致畸和动植物中毒。

论文以中国江苏某石化企业生产丁二烯过程中产生的尾气进行分析,设计最有效的处理方案。该石化企业主要生产丁二烯、丙烷等产品。实现污染物达标排放是国家要求的最低底线,企业追求的目标是低于国家排放要求。VOCs废气执行GB31571-2015《石油化学工业污染物排放标准》标准,并且非甲烷总烃≤60 mg/Nm3,1,3-丁二烯≤ 1 mg/m3。

2 企业VOCs废气原有治理方案分析及效果评价

企业原有治理设备为活性炭吸附,采取蒸汽脱附,脱附气排入污水处理,在处理的过程中,因活性炭的吸附具有峰谷值,刚脱附完成后,活性炭里的VOC含量低,对废气的吸附效果最好,但是随着时间的推移,活性炭趋于饱和,吸附能力急速下降,这也导致了尾气会经常超标排放。

3 废气处理工艺改进的选择

为了采取有效的预防性措施,必须对VOCs控制,控制方式主要有两种:一是从源头的生产环节、工艺进行控制、生产设备更新换代,二是对生产末端进行治理。论文就以生产的末端治理为实例,对高浓度VOCs进行治理。有机废气污染物种类繁多,化学及物理特性不一,因此相应采用的治理方法也各不相同,工业上根据VOCs废气的浓度差异采取不同的治理方案,一般来说,浓度在0~500mg/m3的低浓度废气多采用活性炭吸附、等离子、光催化等进行单一工艺或者组合工艺进行处理VOCs废气;浓度大于2000mg/m3的高浓度VOCs废气宜采取焚烧法处理;浓度在上述两个区间内的属于中等浓度,需要根据经济性选择合适的组合工艺[1]。

企业生产的过程中产生的尾气进行检测,得出废气的成分如表1所示。

表1 废气成分表

实际使用过程中,活性炭在吸附初期对于C4及C6的吸附效果最好,C4达到67%的吸附效率、C6达到80%的吸附效率,对于废气的其他组份,吸附效果可以忽略不计,故必须在进行吸附后尾气加装处理设备。经过催化剂对采样气试验,主要成分为Al2O3、CeO2、ZrO2含Pt活性成分的催化剂催化处理效率可以达到99%。另废气中C3主要为烷烃类物质,通过实气取样试验,需将反应温度最高定于450~550℃,按照炉体大小催化剂空速设计为20000h-1。

4 设计依据

在设计中考虑废气含有H2,所以使用氢气浓度检测仪,设置提前量,控制进入焚烧炉的氢气浓度,因废气的氢气浓度浓度高于爆炸下限的25%,且各组份的危险性分析通过计算,需对将进入系统中的废气采用空气稀释2.5倍,满足各组份浓度都低于爆炸下限的25%,故设置混风箱。混风箱上设有新风阀,利用前端的压力传感器来调节新风阀的开度,保证混风比例,使得系统安全稳定。

现有尾气处理设备采用活性炭吸附,活性炭烘干尾气进入RCO,难免带有粉尘颗粒物,新增的处理设备中需要对粉尘水气拦截处理。采用自产的丙烷气作为焚烧炉在启动和维持炉温时的辅助燃料。

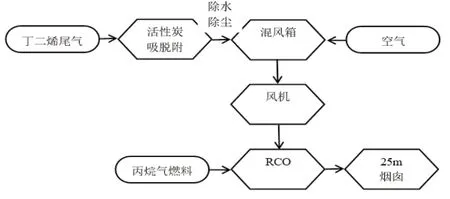

因此,丁二烯VOCs尾气的处理工艺定为焚烧式催化蓄热氧化法(RCO),工艺流程如图1所示。

图1 丁二烯废气处理工艺流程

整体工艺流程简介:前端收集的有机废气经过一级活性炭吸附处理之后经过除水除尘后进入混风箱,废气与空气混合,降低可燃气体浓度后进入RCO低温催化燃烧,废气在经过催化剂之后在催化剂作用下,分解为CO2和H2O,随后经25m烟囱排入大气。

RCO工艺流程简介:RCO是将蓄热与低温催化氧化技术相结合的净化技术。根据需要达到的处理效率,设计具有A、B、C三室的RCO设备。有机废气在风机作用下进入含有蓄热体和催化剂的催化氧化炉A蓄热(陶瓷介质)层,有机废气吸收陶瓷介质中存储的热量(上一个循环),温度升高,废气离开A蓄热层后以催化剂的活性温度进入A催化层。在A催化层中,有机废气在高温下经过催化剂作用下,使其中的有机物被催化分解成二氧化碳和水。由于废气在蓄热层内已被预热以及VOCs在催化层催化分解释放热量,所以炉体维持工作温度需要补充的燃料用量极少。被催化分解的废气成为高温净化气体后进入蓄热层B释放热量(蓄热层B在上一循环中已被冷却,此时蓄热层C正处于吹扫状态),降温后排放,而蓄热层B吸收净化后的气体中带有的大量热量后升温(用于下一个循环加热进入的低温废气)。处理后气体离开蓄热层B,符合环保要求排入大气。

循环完成后,进气与出气阀门进行一次切换,进入下一个循环,废气由蓄热催化室B进入,蓄热催化室C排出。在切换之前,已被净化的气体经吹扫系统清扫蓄热催化室A,吹扫残留在管路及室内的VOCs,这样可使废气的净化率更高。系统正常运行时,三个蓄热催化室的进出气切换阀门交替运行[2]。

5 设计重点(安全)

安全是保障企业的生命线,所以设计的重点,必须在保障设备安全运行的前提条件下,实施设备的性能。

第一,废气中氧含量低,为使得VOCs得到完全燃烧,及保证废气在混合箱内的混合均匀,混合箱设计过后经过CFD模拟,氢气均匀性分布率为85%,能够降低处理系统的风险。

第二,废气中含有大量的氢气,氢气的热值为241kJ/mol,废气经过燃烧之后释放大量热量,燃烧室很容易超温,为保证设备的安全和性能前提下,需要设计炉体进出口温差为90℃,得出蓄热体仅需要达到的热效率为85%,多余的热量经过热旁通正常导出就可实现炉体的热量平衡。

第三,严格控制处理系统中“VOC”浓度低于爆炸下限25%,主管路设 LEL连锁切断程序。

第四,管路上设阻火器防止外部火焰窜入和回火引起的不安全。在RCO炉体内部设温度监测点及温度报警控制系统。针对RCO内部温度工艺控制上,设计多个温度控制区间,每个区间系统阀门、燃烧器会有相应的连锁动作。

举个例子:①正常运行过程中,催化层温度一旦超过设定温度区间点时,PLC控制系统依据输入的程序对燃烧器调节比或/及进气阀、稀释阀的开度调节;②若有机废气浓度超高致使燃烧时温度超高异常但进气浓度尚未超过爆炸下限25%报警值时,燃烧器进气切断阀关闭,新风阀、RCO泄温阀、应急排空阀全开系统降温,并发出异常超温报警信号[3]。

6 处理效果

实际使用,结合前端活性炭处理共两套处理设备,对处理后的VOCs进行在线检测得出非甲烷总烃排放值在40mg/m3以下。

7 结语

采用三床式的RCO处理含有丁二烯及烷烃类及氢气等物质的废气处理效果好,由于高浓度的废气产生的热值高,实际运行过程中燃料消耗低,排放达到GB31571-2015《石油化学工业污染物排放标准》的标准。