乌东德水电站泄洪洞出口段底板隐轨自行式滑模设计与应用

2021-08-02曹中升刘传炜曹金慧王义文

郑 强,曹中升,刘传炜, 曹金慧, 王义文

(中国葛洲坝集团三峡建设工程有限公司,湖北 宜昌 443002)

1 工程概况

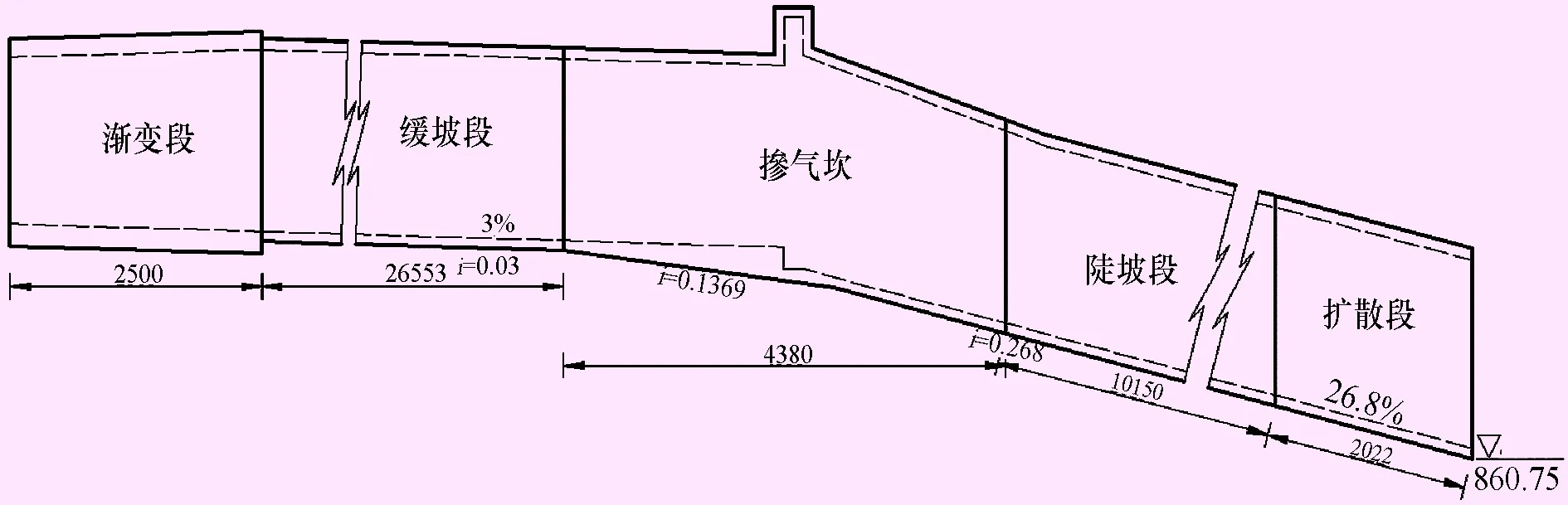

乌东德水电站左岸泄洪洞工程无压段为城门洞形,开挖净断面尺寸16 m×20.71 m,由进口渐变段、上游缓坡段、掺气坎段、下游陡坡段及出口扩散段组成。无压段总长456.05 m,起止高程为910.00 m~860.75 m,起始部位设25 m长渐变段,上游缓坡段长265.53 m,设计坡比3%,中部掺气坎段长43.8 m,下游陡坡段长101.5 m,设计坡比26.8%,出口扩散段长20.22 m。无压段衬砌为钢筋混凝土结构,采用“先边顶拱,后底板”的施工方法。其中陡坡段底板衬砌厚度1 m,宽度14 m。陡坡段为泄洪洞水流流速最大区域,高流速运行特点对底板混凝土平整度及密实性提出了很高的要求。泄洪洞出口段结构见图1。

图1 泄洪洞出口段结构图 单位:高程,m;其他,mm

2 模板方案比选

2.1 常规滑模方案

带状混凝土板浇筑通常使用滑模施工。常规滑模由卷扬机系统、导轨设施和桁架式模板系统组成。施工时,在仓位两侧布置导轨,桁架架设于轨道之上,模板固定在桁架上,混凝土浇筑过程中移动桁架实现混凝土模板的移动。常规的滑模方案一般采用卷扬机拉升,1个条带一次浇筑完成,节省了模板拆除工序,施工工效较高。但同时混凝土拉模时机受拌和质量波动较大,不易控制,易发生跑模,成型质量易受较大影响[1-2]。

2.2 隐轨自行式滑模方案

隐轨自行式滑模系统由桁架式钢模板、液压自行系统和埋入式轨道组成,模板通过液压自行系统在轨道上实现缓慢匀速滑动,轨道隐藏埋入混凝土结构面之内。

隐轨自行式滑模将轨道布置在混凝土结构内,轨道不再拆除,可实现混凝土浇筑过程的均衡连续,解决了轨道布置与混凝土仓面之间的相互影响,同时避免了轨道拆装损坏混凝土面的情况,提高了高速过流面整体成型质量。

采用液压自爬升系统,取消了常规滑模所必需配置的卷扬机系统,设计采用自行系统,避免了卷扬机系统占用作业空间,减少了施工干扰和安全风险。综合比较后,在施工中采用了隐轨自行式滑模方案。

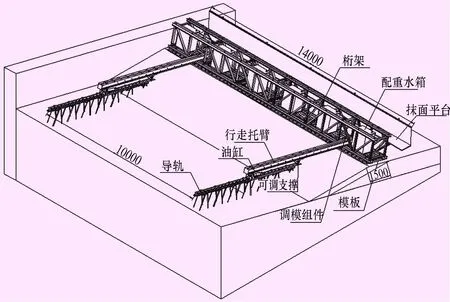

3 隐轨自行式滑模设计

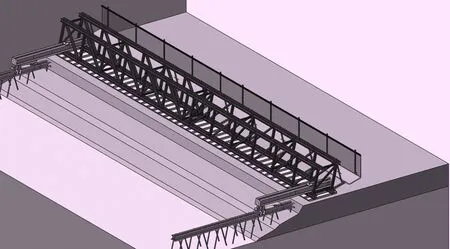

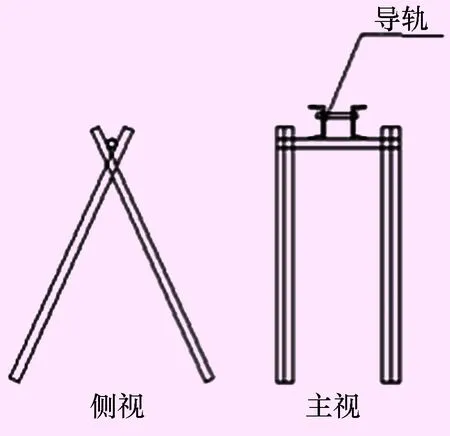

滑模主要由走行系统、平台系统、模板系统及液压系统组成。走行系统由走行托臂主体、行走托臂支撑、行走托臂小斜撑、行走托臂可调支撑等组成;平台系统主要由抹面平台组成;模板系统由平面模板、组合桁架、调模组件等组成;液压系统由液压油缸、液压动力单元、液压管路、控制箱等组成。隐轨自行式滑模模型见图2。

图2 隐轨自行式滑模模型图

3.1 模板结构

3.1.1结构型式

滑模模板采用9块标准1.5 m×1.5 m模板拼装组合成13.5 m×1.5 m大面模板,另有柔性胶皮连接两侧。模板主要采用6 mm面板和横筋板,6 mm边框以及[10槽钢制作。组合桁架采用两组间距100 mm双[12槽钢与[10槽钢焊接组成桁架单元,并布置横向及斜向支撑。桁架截面中心尺寸为1.2 m×1 m,横向长度为13.8 m。桁架与模板通过专有连接件连接固定,并可通过调模组件调节模板倾角及高度[3]。

3.1.2受力计算

(1) 几何模型

使用SolidWorks2017建立模板系统的三维模型,并对细部结构进行了简化处理,去掉了一些对受力计算影响不大的特征与零部件,考虑到简化后的模型仍然较大,不适合整体计算,为优化计算量,提高计算精度,实际计算时采用单块1.5 m×1.5 m钢模板模型进行计算分析。

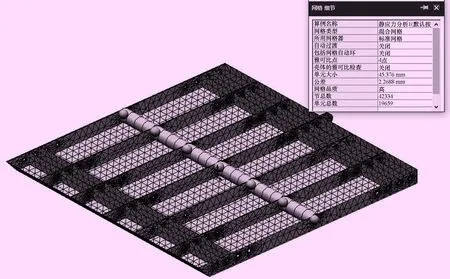

(2) 网格划分

网格划分直接影响计算结果的精度与计算过程的效率。一般来说,网格划分得越细,计算结果的精度越高,使用的计算时间越长。为了兼顾计算的准确性与计算机的硬件要求,经过反复尝试,得到了计算效率较高的,满足计算结果精度要求的网格划分。模板系统模型网格总数为42334个。网格划分结果如图3所示。

图3 模板系统网格划分结果图

(3) 边界处理

模板系统在浇注工况中承受的荷载主要来自于混凝土上托力、配重水箱的重力及模板系统与抹面平台挑梁铰接处支座反力,其次来自于模板系统的自重。在空载工况中承受的荷载主要来自于配重水箱的重力及模板系统与抹面平台挑梁铰接处支座反力,其次来自于模板系统的自重。根据浇注时模板系统的工况对计算模型给予约束。

(4) 验算结果

1) 浇注工况

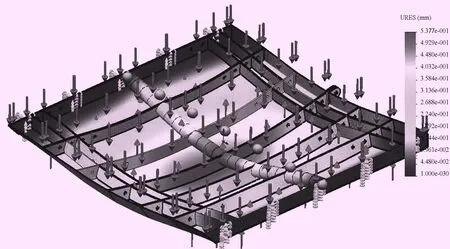

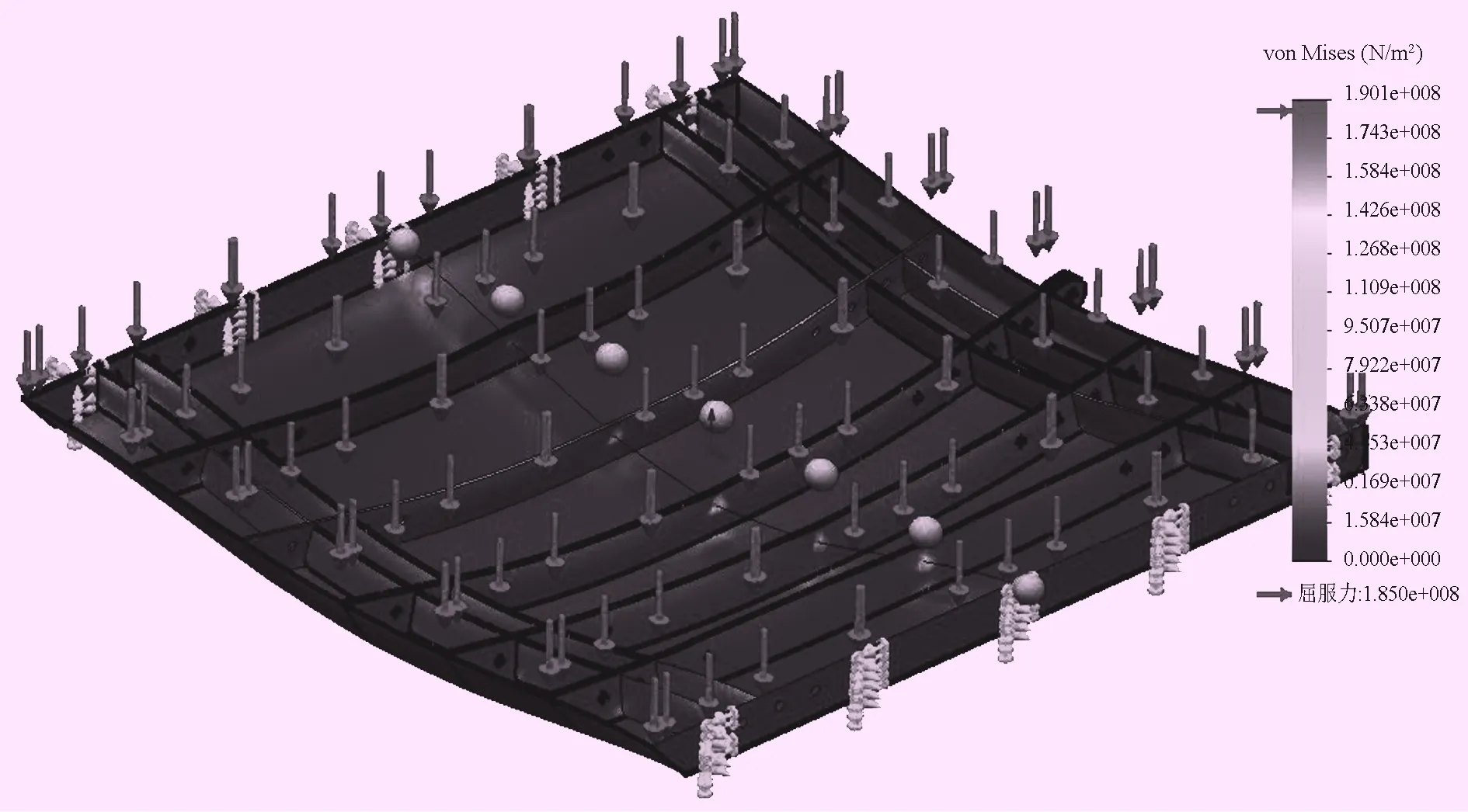

图4所示为模板系统浇注时的应力云谱图。从图中可以看出应力普遍在屈服点以下,较大的应力区域主要集中在模板边肋位置。

图4 模板系统浇注时的应力云谱图

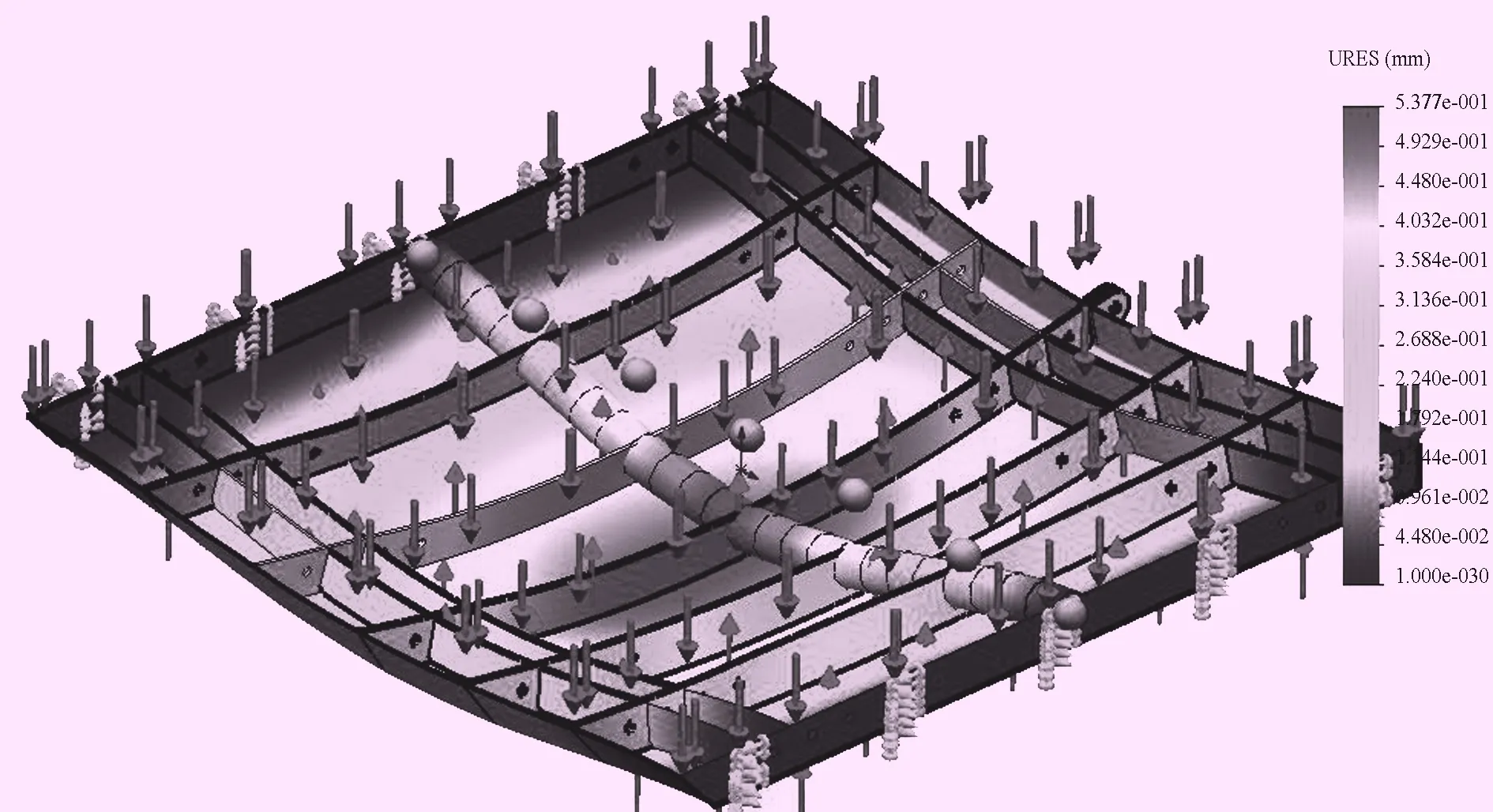

图5所示为模板系统浇注时的位移云谱图。从图中可以看出最大位移为0.5 mm,主要集中在模板中间位置。

图5 模板系统浇注时的位移云谱图

2) 空载工况

图6所示为模板系统空载时的应力云谱图。从图中可以看出应力普遍在钢材屈服点以下,较大的应力区域主要集中在模板边肋位置。

图6 模板系统空载时的应力云谱图

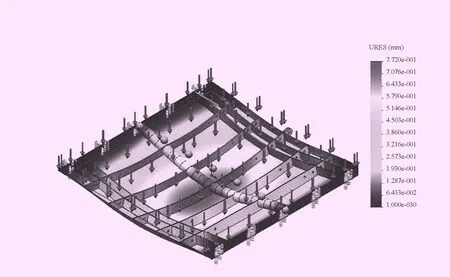

图7所示为模板系统空载时的位移云谱图。从图中可以看出最大位移为0.7 mm,位于模板中间位置。

图7 模板系统空载时的位移云谱图

3.2 模板轨道设计

3.2.1轨道形式

滑模导轨采用双[10槽钢,轨道中心线距离已浇筑边墙2 m;轨道坐落于底板过流面横向结构钢筋顶部;导轨根据龙落尾底板结构体型进行加工,每节3 m,导轨底面位于过流面横向结构钢筋顶部,与横向结构钢筋牢固焊接,导轨支点顺水流方向间距1 m布置,截面型式现场自定,理论强度不应小于圆钢C25[4]。

3.2.2受力计算

(1) 几何模型

使用SolidWorks2017建立平台系统的三维模型,并对细部结构进行了简化处理,去掉一些对受力计算影响不大的特征与零部件。

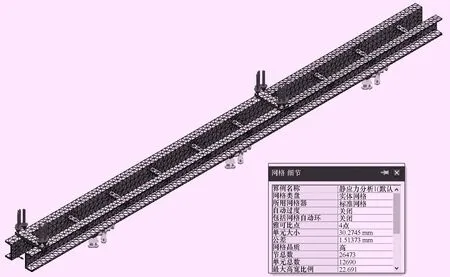

(2) 网格划分

网格划分直接影响计算结果的精度与计算过程的效率。一般来说,网格划分得越细,计算结果的精度越高,使用的计算时间越长。为了兼顾计算的准确性与计算机的硬件要求,经过反复尝试,得到了计算效率较高的,满足计算结果精度要求的网格划分。导轨模型网格总数为26473个。网格划分结果如图8所示。

图8 导轨模型网格划分结果图

(3) 边界处理

导轨承受的荷载主要来自行走托臂支撑及整个滑模系统自重,其次来自于导轨自重。根据工作时导轨最不利的工况对计算模型给予约束。

(4) 验算结果

根据导轨工作过程中的应力云谱分析,应力普遍在钢材屈服点以下,较大的应力区域主要集中在导轨与导轨底部支撑连接处。

导轨工作过程中的最大位移为1.7 mm,出现在导轨端部位置。

3.3 自行系统设计

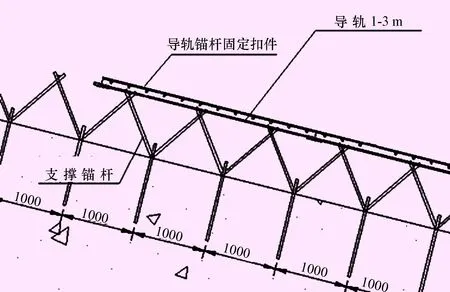

(1) 滑模导轨系统主要由导轨、支点锚筋等部位组成。

(2) 陡坡段底板范围按2 m×2 m间距布置有锚筋,利用底板锚筋外露部分焊接结构钢筋样架,控制样架钢筋安装精度。滑模安装在支点钢筋及钢筋网上,控制底板钢筋网安装精度,是提高导轨安装精度的关键。钢筋保护层按15 cm控制,验收达标后进行滑模导轨安装。钢筋及锚筋等材料采用小滑车运送至作业部位。

(3) 在底板钢筋网绑扎完成后安装滑模导轨,利用底板的系统锚杆并加密布置Ø25 mm锚杆,将系统锚杆与增加的定位锚杆作为导轨支点。导轨安装时精确测量,控制安装精度与混凝土面坡度、方向一致。导轨锚杆示意见图9。

图9 导轨锚杆示意图

(4) 导轨定位锚杆施工后,在定位锚杆上焊接Ø25 mm支点钢筋,支点钢筋保护层按15 cm控制,在支点钢筋上安装导轨,导轨高度10 cm,调校合格后焊接牢固,导轨顶面距离混凝土面按5 cm控制。导轨安装精度水平位置按-5~5 mm控制,相对混凝土面高度按-5~0 mm控制。导轨一次安装完毕。导轨安装见图10。

图10 导轨安装图 单位:mm

4 混凝土施工

4.1 滑模安装

滑模主要由:行走主体、模板、桁架、抹面平台、动力装置等几个部分组成。

(1) 滑模主体:由托臂和桁架构成滑模主架体。托臂及小斜撑通过销轴与导轨上滑块连接,通过连接件将托臂与模板桁架连接。行走主体由托臂前部转档件与顶升油缸交替进行爬升,油缸顶升时托臂爬靴舌体需与导轨提档脱离。滑模主体在缓坡段拼装后用卷扬机通过导轨放至起滑部位[5]。

(2) 液压爬升系统:主要由爬靴、顶推油缸、油路和操作箱等部分组成。油缸顶推前,确保油缸下爬靴舌体与导轨梯档抵紧,油缸顶推托臂前移,滑模整体移动,顶推到位后,拖臂前部导轨齿与导轨扣紧,油缸收回,往复循环,以实现连续爬升[6]。

(3) 滑模模板:模板由1.5 m×1.5 m钢模板拼装组成,模板拼装后,固定在型钢桁架上。模板两端靠侧墙部分安装橡胶板与侧墙衔接。主桁架由桁架横杆、斜杆、水平加强杆组成,均通过螺栓连接。桁架内部空间放置配重水箱[7]。

(4) 抹面平台:抹面平台由抹面平台挑梁、抹面平台跳板及抹面平台围护组成。抹面平台跳板现场安装后,需与抹面平台挑梁焊接固定。抹面平台围护网板现场根据编号拼装后与围护立杆现场自攻钉固定安装。

(5) 备用爬升系统:在托臂前端各安装一副5 t导链,作为滑模保险装置及备用爬升手段。滑模爬升后及时将倒链收紧,防止出现意外。

滑模安装示意见图11。

图11 滑模安装示意图 单位:mm

4.2 滑模浇筑

4.2.1混凝土浇筑

陡坡段底板混凝土强度等级为C9040W8F150抗冲磨混凝土,采用小三级配浇筑,坍落度12~14 cm。混凝土运输入仓方式为搅拌车运输泵送入仓。采用平浇法浇筑,连续仓内分缝模板两侧要对称浇筑。

混凝土运输至泄洪洞出口,由泵机入仓,沿挑流鼻坎至陡坡段布置泵管至浇筑部位下料。下料过程中倒换下料位置,对称均匀下料。采用混凝土振捣棒进行人工振捣,混凝土初凝时间为4.5~5 h之间,根据混凝土初凝情况进行爬升。正常爬升速度为25~30 cm/h,每次滑升20~30 cm。模板下部混凝土面脱出后及时进行抹面,并根据抹面情况调整每坯层浇筑控制时间。循环至陡坡段滑模仓位施工完毕[8]。

4.2.2抹面及养护

混凝土面脱出后及时进行抹面,抹面按照“粗抹、压抹、精抹”工序进行。粗抹采用2 m铝合金刮尺将混凝土面刮平,并剔除超高混凝土,对于高程不足的混凝土采用原浆补填后刮平;在刮平后马上进行压抹,采用手持抹面机抹面提浆,在此过程中用全站仪进行平整度复核;在接近初凝时完成精抹,采用铁抹子人工压光收面[9]。

混凝土抹面收光强度达到后,及时进行喷雾洒水养护并及时覆盖保湿布保护,抹面24 h后采用挂花管长流水养护,养护时间为90 d。

4.3 模板拆除

每条隧洞的陡坡底板混凝土浇筑完毕后,人工拆除模板上部辅助设施,布置1台小型吊车,将拆除的构件编号后转移至下一条泄洪洞内安装使用。

5 结 语

乌东德左岸泄洪洞工程出口陡坡段底板混凝土采用了隐轨自行式滑模施工,很好的解决了陡坡段底板混凝土质量要求高、作业空间受限、施工难度大等问题。根据现场实际情况,滑模单日最大滑升可达7.5 m,施工效率高;施工过程中未发生一起安全事故,安全可靠性高;施工完成后经测量,底板混凝土平整度平均偏差为2 mm,小于设计允许值3 mm,达到了优良工程的标准。该项技术的推广应用为今后类似工程施工积累了宝贵的实践经验。