中低温固化预浸料用环氧树脂基体的制备与性能研究

2021-08-02魏运召吴健伟赵汉清赵玉宇孙鹏鹏蒋丽萍

魏运召,梁 磊,吴健伟*,付 刚,匡 弘,赵汉清,赵玉宇,孙鹏鹏,蒋丽萍

(1.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨150040;2.中国船舶重工集团公司第七二五研究所,河南 洛阳471039)

前 言

环氧树脂是一种高性能热固性树脂,具有优异粘接性、耐热性、耐环境性能和操作工艺性,用增强纤维复合制成的复合材料不但具有良好的力学性能、抗疲劳性能和尺寸稳定性,还具有可设计性强和便于制件一体化成型的独特优势。所以环氧树脂基复合材料是用量最大的先进复合材料,在航空、航天、船舶、汽车、电子等领域有着广泛的应用。

目前高性能环氧树脂复合材料制造大多采用预浸料形式,在中高温固化(120~180℃)成型[1~3]。较高的固化温度不但增加了复材的内应力,影响制件的尺寸精度,而且还使得制造成本较高,即使小批量制造,成本也在60%~70%,其中的高能耗、长成型周期、耐温工装模具和辅料都提高了制造成本。中低温固化一般是在70~90℃[4~5]固化,可以采用非热压罐固化,有效降低固化应力,大幅度降低复合材料制造成本。为满足高性能的使用要求,中低温固化环氧复合材料的使用温度和力学性能也需要和中高温固化的复材相当,为保证固化程度,有时需要在自由状态下中高温(120℃以上)后处理。在后处理时,要控制升温过程中温度始终低于复合材料的玻璃化转变温度以保证自由状态后处理时构件不变形,如LT-03中低温固化预浸料在0.2℃/min升温速率下后处理能保证构件在自由状态下不会明显变形[6]。后处理过程增加了固化时间和制造工序,所以环氧树脂预浸料中低温固化无后固化工艺有利于提高生产效率和质量可靠稳定性。国内外主要中低温固化环氧树脂预浸料产品有ACG公司的LTM系列、Hexcel公司的M34、Gruit公司的WE90、WE91以及北京航空材料研究院的LT系列。这些环氧预浸料可以在90℃以下固化,其中耐温120℃以上的品种通常需要中高温后固化才能满足固化程度的要求[7~8]。

为了提高中低温固化环氧预浸料的耐热性和力学性能,简化固化工艺,降低环氧复合材料制件制备成本,本文采用耐热性多官能酚醛环氧为主体树脂,以MX-154核壳环氧对环氧树脂增韧改性,配合高效潜伏性固化促进剂,研制出一种中低温固化具有良好耐温性能的环氧树脂基体,可用于真空袋成型无后固化环氧预浸料制备。本文考察了增韧剂对树脂固化物的力学性能和热机械性能的影响,研究了树脂基体用于中低温固化预浸料的加工性能和固化工艺,并对其制备的碳纤维复合材料综合性能进行了测试。

1 实验材料及方法

1.1 原材料

E-51双酚A型环氧树脂、E-10双酚A型环氧树脂,南通星辰合成材料有限公司;NPCN-704邻甲酚酚醛环氧树脂,南亚环氧树脂(昆山)有限公司;MX154环氧增韧剂,日本Keneka公司;GY3301潜伏性固化剂,广州市固研电子材料有限公司;HSY90促进剂,实验室自制;T700碳纤维,12k,日本东丽。

1.2 仪器与设备

电子万能材料试验机,美国Instron 4467;塑料摆锤冲击试验机,ZBC7000,美国MTS公司;示差扫描量热分析仪(DSC),日本精工株式会社DSC6220型;动态热机械分析(DMA),日本精工株式会社DMS6100型;流变仪,Gemini200型,英国马尔文公司;扫描电子显微镜,日本JEOL公司JSM-6360LA型。

1.3 改性环氧树脂及预浸料的制备

1.3.1 环氧混合树脂的制备

将NPCN-704环氧加入到反应容器中,加热到130℃使树脂熔化,随后加入E-51、E-10环氧树脂混合均匀,然后降温至110℃左右,按比例加入一定量的MX154。降温到70℃,加入适量的GY3301固化促进剂和HSY90促进剂,用高速分散机混合均匀。随后将树脂浇注到提前预热到70℃的模具中,真空脱气,经90℃×3h固化后制备得到环氧树脂浇铸体。

1.3.2 环氧预浸料及复合材料的制备

采用热熔法制备T700单向碳纤维/中低温固化环氧树脂预浸料,制备过程如下:设置预浸料制备设备的涂胶温度60~70℃、涂胶速率10~15m/min、纤维浸渍速率4~6m/min、浸渍温度70~80℃,各辊间距恒定,制备出所需的中低温固化环氧预浸料。制备预浸料的树脂含量为34±2%。将制备的预浸料经真空袋成型,90℃×3h固化,制备出复合材料层压板。按照相关测试标准要求,制成所需标准件。

1.3.3 测试方法

树脂浇铸体拉伸性能按照ASTMD638进行测试,冲击性能按照ASTMD6110进行测试。复合材料拉伸性能按照ASTMD3039进行测试,压缩性能按照ASTMD6641进行测试,弯曲性能按照ASTMD7264进行测试,层间剪切强度按ASTMD2344进行测试。

2 结果与讨论

2.1 力学性能分析

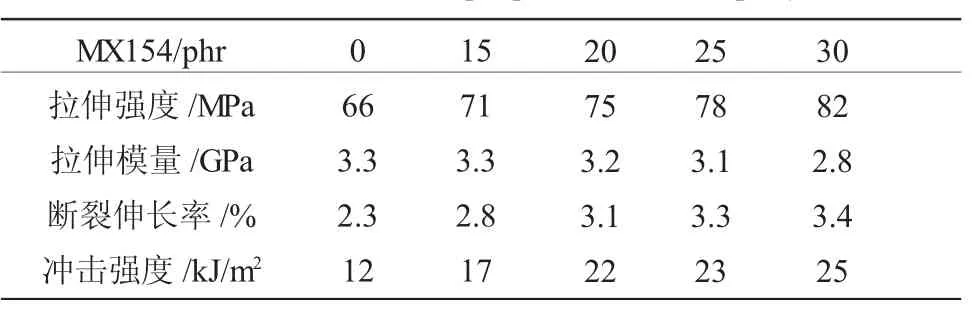

将MX154增韧剂按质量比15、20、25、30phr的比例加入到环氧树脂体系中进行增韧改性,制备的改性树脂的力学性能如表1所示。

表1 树脂的力学性能Table 1 The mechanical properties of the epoxy resin

从表1中可以看出,增韧树脂MX154环氧树脂基体中,浇铸体拉伸强度提高到70MPa以上,模量稍有降低,断裂伸长率增加到3%左右。抗冲击强度显著提高,加入30phr MX154冲击强度达到25kJ/m2。这可以解释为增韧树脂MX154为核壳橡胶粒子,其微尺度芯材中的聚苯乙烯-丁二烯弹性体能吸收冲击能量,提高树脂的冲击韧性。但随着其用量的增加,体系黏度逐渐增大,当加入量为20phr时,树脂基体能够保持良好的力学性能和涂布工艺适应性,继续增加其用量,涂布加工难度加大。

2.2 DMA分析

对制备的树脂固化物进行动态热机械分析,升温速度5℃/min,频率1Hz,测试结果如图1所示。从DMA曲线可以明显地看到,随着MX154增韧剂加入质量份的不断增加,树脂基体的玻璃化转变温度(Tg)有一定程度降低,当加入量为20phr时,树脂的Tg由157℃降低至151℃,影响较小。由于核壳粒子增韧环氧时微观分相较完整,其Tg主要由作为连续相的环氧树脂决定,所以这里Tg的降低原因可能是由于MX154中的E-51环氧Tg低于ECN酚醛环氧所致。结合树脂的力学性能研究,确定MX154增韧剂加入量为20phr比较适宜。

图1 不同MX154用量树脂体系固化物DMA曲线Fig.1 The DMA curves of the resin systems with different MX154 contents

2.3 SEM分析

为考察增韧剂在环氧树脂中增韧原理,对增韧剂粒子在环氧树脂中的分散状态进行了扫描电镜观察分析,结果如图2所示。其中图2(a)、(b)为未添加增韧剂的500x和3000x电镜图,图2(c)、(d)为添加20phr MX154增韧剂的500x和3000x电镜图。

图2 环氧树脂断裂面扫描电镜Fig.2 The SEM images of the fracture surface of epoxy resin

如图2所示,环氧树脂基体体系中,在未加入增韧剂之前,断裂呈现出较多银纹,说明树脂本身具有一定的韧性。MX154加入量为20份时,树脂的断裂面含有较多银纹的同时,也出现了大量的弹性微球。宏观上可以表现为,树脂在受到外部力量冲击时,弹性微球通过一定的形变吸收能量,从而可以产生更多的银纹,可以减缓或者终止裂纹的扩张。从而提高树脂整体的冲击韧性,对树脂起到增韧增强的作用。

2.4 树脂基体工艺性研究

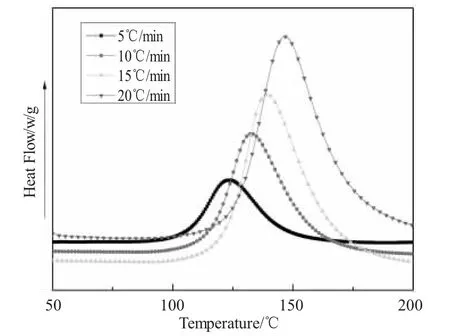

预浸料在成型过程中,较低的固化温度能够降低固化过程产生的内应力,有利于提高制件尺寸精度。本文制备的预浸料树脂具有较适宜的黏度,可以在低温固化的同时,采用真空袋工艺成型,可以大大降低制备树脂基复合材料的成本。预浸料树脂在不同升温速率下的DSC曲线如图3所示。

图3 不同升温速率的DSC曲线Fig.3 The DSCcurves of the resin system at different heating rates

从图3中读取不同升温速率系的特征温度Tonset、Tpeak、Tend,并对特征温度进行线性回归拟合,得到线性回归方程,如图4所示。再利用外推法得到升温速率为0℃/min时的特征温度,Tonset为76℃,Tpeak为118℃,Tend为165℃。根据树脂基体的固化反应特性,确立的固化制度为90℃×3h。在该固化周期内,采用DSC测试树脂固化物残余放热量接近零,表明树脂在该固化制度下可以完全固化。

图3 不同排量下原油凝固点随药剂接触时间变化Fig.3 The variation of freezing point of crude oil at different displacements with contact time of medicament

图4 线性回归拟合曲线Fig.4 The linear regression fitting curves

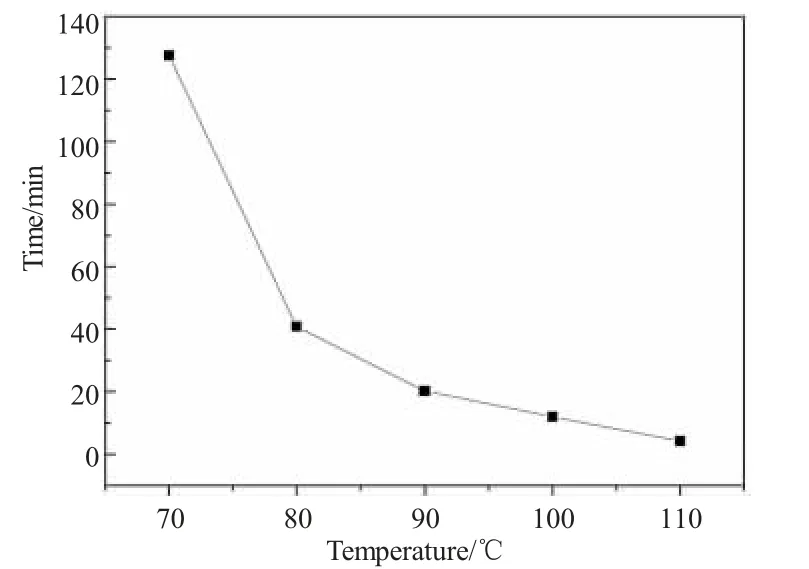

2.5 树脂凝胶时间

凝胶时间是预浸料加工和固化过程很重要的一个工艺参数。在预浸料的制备和贮存过程中,要求树脂体系具有良好的潜伏性,黏度无显著变化,具有较长的凝胶时间,在固化过程中要求树脂在对纤维充分流动浸润之后快速凝胶。由图5可以看出,树脂在低于70℃时,凝胶时间大于2h,可以保证在加工时,具有较好的化学稳定性。随着温度提高,凝胶时间逐渐缩短。90℃时,树脂凝胶时间22min,在凝胶之前可实现较好流动浸润,凝胶后固化成型。

图5 不同温度下基体树脂的凝胶时间Fig.5 The gel time of the matrix resin at different temperatures

2.6 树脂流变特性分析

对制备的基体树脂进行黏温特性分析,升温速度2℃/min,根据流变曲线确定预浸料制备和应用的工艺参数。由图6可以看出,40℃时树脂黏度在419Pa·s,说明在室温附近具有适宜黏性,随着温度的升高,树脂体系的黏度快速下降,在60℃时降至20.4Pa·s。在温度高于60℃时,树脂黏度变化趋于平稳,当温度大于110℃时,树脂开始快速固化。结合树脂的DSC曲线和凝胶时间分析,树脂的涂胶温度可以定在60~70℃之间。

图6 基体树脂的黏温曲线Fig.6 The viscosity-temperature curve of the matrix resin

2.7 预浸料和复合材料力学性能

中低温固化预浸料通过热熔涂膜和预浸两步法进行涂布,制备的预浸料外观均匀平整、无干纱、黏性适中,制备预浸料的树脂含量为34%,树脂流动度13%。制备的预浸料经真空袋成型,90℃×3h固化,制备出标准制样,测得其性能如表3所示。

表3 单向T700复合材料力学性能Table 3 The properties of unidirectional T700 carbon fiber composite

从表3可以看出,本文所制备复合材料具有优异力学性能,其拉伸强度、纵向压缩强度、弯曲强度、层间剪切强度分别为2350MPa、1180MPa、1400MPa、72MPa,其性能与采用热压罐成型的中温固化环氧预浸料相比,各种强度基本相当。该树脂基体与碳纤维界面具有良好的结合效果,使得复合材料具有优异的力学性能。

3 结 论

(1)以多官能酚醛环氧为主体树脂,采用MX154做为环氧树脂增韧剂,配合潜伏性固化促进剂制备出中低温固化环氧树脂基体。在主体树脂中加入MX154增韧剂20phr时,制备的低温固化环氧树脂综合性能最优,树脂的冲击强度为22kJ/m2,玻璃化转变温度为151℃。

(2)对环氧树脂体系DSC分析、流变分析和凝胶时间观察的研究表明,该树脂做为预浸料用时具有较好的加工和使用工艺性,确定低温固化环氧预浸料树脂的固化工艺为:90℃×3h。

(3)该树脂基体与T700碳纤维制备的预浸料,具有良好工艺性能和力学性能,该预浸料可应用于制备高性能的树脂基复合材料。