焦化厂克劳斯尾气中COS含量偏高原因分析

2021-08-02董海涛刘文斌

董海涛 王 军 刘文斌

(1.河钢集团邯钢公司; 2.安阳钢铁股份有限公司)

0 概述

河钢集团邯郸分公司焦化厂2套煤气脱硫系统于2009年建造并投入使用,2018年10月,对其中一套克劳斯系统进行了升级改造,但近期通过化验发现焦炉煤气中的COS(羰基硫)含量偏高,严重影响后续用户对焦炉煤气的使用,采用不同的方法去判断不同条件下克劳斯尾气中COS含量的变化及对后序煤气用户的影响。

1 工艺简介

由脱硫系统送来的酸汽进入克劳斯炉燃烧器,在空气的配比下,部分酸气燃烧生成SO2和H2O,H2S与SO2的最佳比例是2:1,反应式为:

过程气中的H2S、SO2在炉内发生反应,反应式为:

式中:x值为1~8,温度大于950 ℃以S8为主,温度小于200 ℃以S2为主。

进入炉内的H2S在离开炉子前大约有60%已转化为单质硫。根据炉内主要平衡状态,炉内还有COS和CS2生成,反应如下:

过程气通过克劳斯炉催化层后进入废热锅炉,再进入一段反应器底部,反应器填装催化剂,在进口温度250 ℃条件下,H2S与SO2在催化剂作用下进行反应,反应式为:

S2主要变成S6和S8。过程气中的COS和CS2在催化剂作用下进行放热反应,反应式为:

正常情况下反应放热约使过程气升温60~70 ℃。克劳斯反应器出口的高温过程气经过程气预热器后进入硫冷凝器的一段,再次经过间接冷却冷凝部分硫过程气,冷却后的过程气通过硫分离器,将硫液滴与过程气分离。分离后的过程气再次通过过程气预热器,经高温过程气升温到约225 ℃后,进入克劳斯反应器二段进行催化反应,反应后的低温过程气经硫冷凝器二段冷却,进入硫分离器进一步分离,克劳斯尾气经冷却后进入负压煤气管道。

2 查找原因

2.1 酸性气体中CO2含量影响

原设计的真空碳酸钾脱硫系统满负荷运行时的煤气量为10 万Nm3/h,2017年6月和10月分别对3#、4#的JN43-80焦炉进行了停炉操作,焦炉煤气量降至约6 万Nm3/h,克劳斯尾气中的COS含量正常。2019年10月和2020年5月分别对2#、1#的JN43-80焦炉进行了停炉操作,焦炉煤气量降至约3.4 万Nm3/h,此时克劳斯炉的炉温≤950 ℃,往克劳斯炉内配入煤气保持克劳斯炉温度。

经分析认为,原设计的脱硫塔(直径DN=4 800 mm)对应的煤气流量为10 万Nm3/h,现在的煤气流量约为3.4 万Nm3/h,这会导致焦炉煤气在脱硫塔内停留时间变长(见表1),从而导致碳酸钾对H2S和CO2的选择性吸收量发生改变。

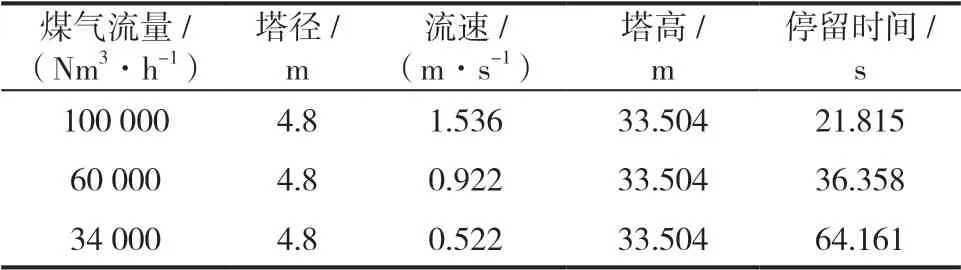

表1 不同煤气流量对应停留时间

从表1可以看出,煤气量降低到3.4 万Nm3/h后,焦炉煤气在塔内的停留时间是原设计(焦炉煤气量为10 万Nm3/h)的停留时间的3倍,是煤气量降低到6 万Nm3/h的停留时间的约2倍。

2.2 掺烧煤气代入烃类影响

按照克劳斯设计方要求:炉内过程气的温度应保持在1 050~1 150 ℃,在依靠H2S燃烧不能维持温度的情况下,可加入少量煤气以调节炉温。焦化厂1#、2#焦炉停炉后,焦炉煤气量急剧下降,克劳斯炉燃烧所需的酸气量也急剧下降,直接导致克劳斯炉的炉温≤950 ℃,于是掺烧了焦炉煤气,以保证炉温在950~1 150 ℃。但是该方法未考虑掺入的烃类(以CH4为代表)会导致克劳斯尾气中的COS和CS2含量超标的问题,掺烧焦炉煤气会发生反应,反应式为:

2.3 硫反应器温度影响

从式(3)和式(4)可以看出,CS2和COS在克劳斯炉内燃烧生成;从式(6)和式(7)可以看出CS2和COS又发生可逆反应,变回H2S和CO2。克劳斯工艺流程如图1所示,入克劳斯硫反应器一段和二段温度、出克劳斯硫反应器一段和二段的温度对比见表2。从温度差别可以看出,硫反应器一段在生产中未发挥作用,硫反应二段发挥了作用。

图1 克劳斯工艺流程

表2 克劳斯硫反应器温度对比

3 原因分析

3.1 CO2的影响极小

经分析认为,克劳斯炉内主要发生式(3)、式(4)反应,导致克劳斯尾气中的COS和CS2含量偏高,立即查找煤气量发生变化前后酸气中H2S和CO2比例关系的变化情况。

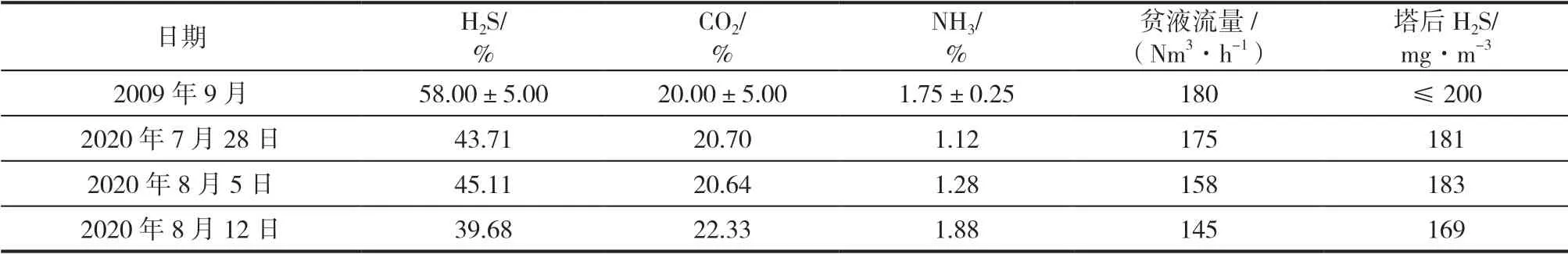

煤气量变小,会导致焦炉煤气在脱硫塔内停留时间变长。由于该吸收反应中K2CO3对H2S和CO2的吸收具有选择性,一定程度上会导致贫液中的K2CO3吸收的CO2变多,则会直接导致酸气中CO2的比例变大,因此做了多个实验进行对比,在保证出口煤气中H2S合格的前提下,不同贫液量下酸气中H2S、CO2和NH3的成分对比见表3。

从表2看不出降低贫液流量会导致酸气中CO2比例降低,而是无论怎样调整贫液流量,酸气中H2S和CO2的比例均不改变,这说明克劳斯尾气中COS含量的增高与煤气量变小导致酸气中CO2比例升高无直接关系。

表3 不同贫液流量对应酸气成分分析

3.2 掺烧煤气影响极大

在自由火焰及其周围的高温反应区内,可能有少量的CH4被氧化而生成CO和H2,并消耗一定量的O2,与此同时,部分CH4也会与H2O反应生成CO和H2,上述两个反应是燃烧炉内生成CO和H2的主要(副)反应,基本上不发生CO2裂解生成CO和O2的反应,也不会发生H2O裂解生成H2和O2的反应。

任何在自由火焰区内未被氧化掉的CH4,将在燃烧炉内转化为CS2、COS、CO、CO2和C(烟炱),这是炉内生成有机硫化合物的主要(副)反应[1]。在燃烧炉的反应条件下CO/CO2不可能生成CS2,后者是通过烃类与S2和H2S的反应生成。因此,CO2+3S1→CS2+SO2也不能成立。

近期的研究表明,通过向燃烧炉内注入燃料气以提高炉温的措施,其效果并不理想。因为在燃烧炉的反应条件下,烃类主要是转化为CO和H2,而不是转化为CO2和H2O。

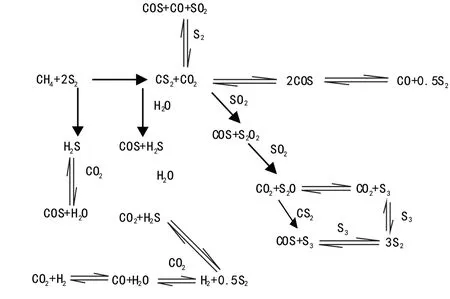

CS2和COS在燃烧炉内的生成及其转化(消耗)涉及非常复杂的反应途径,Clark等将有关反应途径进行了归纳,如图2所示[2]。

图2 CS2和COS的生成与转化途径

3.3 硫反应器温度影响极大

硫反应器催化剂均有其使用温度范围,一段和二段硫反应器里分别装填不同类型的催化剂,具体装填的催化剂类型见表4。

表4 克劳斯硫反应器催化剂

从表4可以看出,一段硫反应器内的A988和A958催化剂均已失活(不能断定为未达到反应温度,因为二段硫反应器内装填有同类型的同类型的A958催化剂)。催化剂的失活会直接导致式(6)和(7)反应无法进行,从而导致在克劳斯炉内生成的CS2和COS不能反应生成H2S,直接导致克劳斯尾气中COS大量超标。

4 采取的措施

由于焦炉煤气量的变化导致酸气量偏小,以至于克劳斯炉硫反应器温度达不到设计温度范围,而只能采取开大废热锅炉尾部阀门以尽量提高入克劳斯炉硫反应器一段的温度,来降低克劳斯尾气COS含量。

经化验焦炉煤气中COS偏高,分析出COS偏高的原因之一是克劳斯炉掺烧焦炉煤气造成,取克劳斯炉尾气化验,COS接近6 000 mg/m3,停止焦炉煤气加热后取克劳斯尾气化验COS接近4 000 mg/m3。通过不断调整进入克劳斯炉的煤气掺烧量,既保证克劳斯炉炉温也保证尾气中COS不至于过大而影响后续用户的使用,达到平衡状态。

5 结论

通过分析查找影响克劳斯尾气中COS含量偏高的原因,采取提高克劳斯反应器一段的入口温度的措施,虽不能从根本上解决尾气中COS含量偏高的问题,但是通过平衡入克劳斯炉煤气量的操作起到了一定的效果,既达到了稳定了克劳斯炉炉温又保证了尾气中COS在可控范围内。要想根本解决克劳斯尾气中 COS偏高的问题,必须根据现有酸气量重新设计克劳斯炉。