中高碳弹簧钢热轧钢带翘皮缺陷分析与改进措施

2021-08-02喻建林吕瑞国唐小勇

喻建林 吕瑞国 唐小勇 刘 涛

(新余钢铁集团有限公司)

0 前言

65Mn、51CrV4中高碳弹簧钢带主要用于制造膜片弹簧、刹车片、锯片、链条等,工艺流程长且复杂,需经过热轧、冷轧、冲压、热处理等多道工序处理,对产品表面质量有着十分严格的要求[1]。65Mn、51CrV4中高碳弹簧钢热轧钢带的生产工艺流程是:铁水脱硫→210 t顶底复吹转炉→LF精炼脱硫→RH精炼→连铸→板坯加热→粗除鳞→粗轧→精除鳞→精轧→层冷→卷取→检验→入库。在开发初期,中高碳弹簧钢热轧钢带表面频繁出现翘皮缺陷,严重影响了产品质量和生产交货,给生产和销售带来了负面影响。笔者旨在分析中高碳弹簧钢热轧钢带翘皮缺陷产生原因,提出改进措施,为优化生产工艺和提升产品质量提供有力依据[2-4]。

1 翘皮缺陷形貌

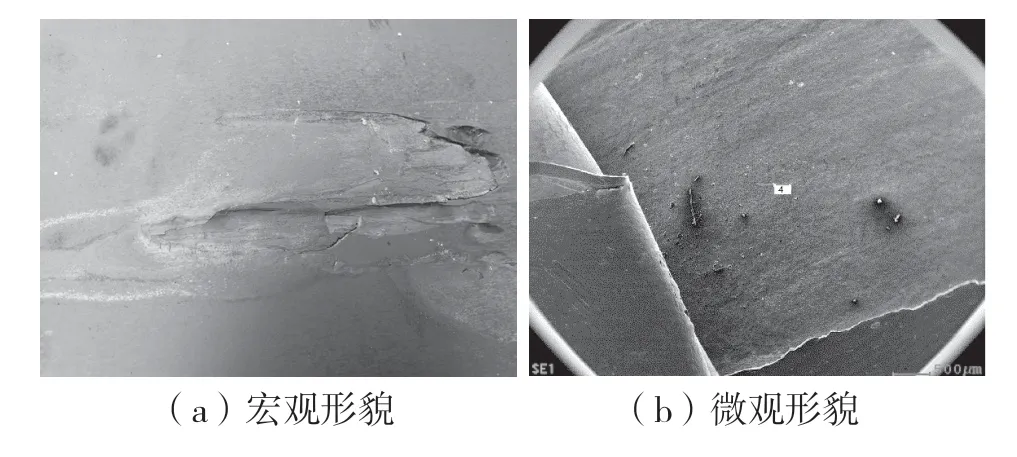

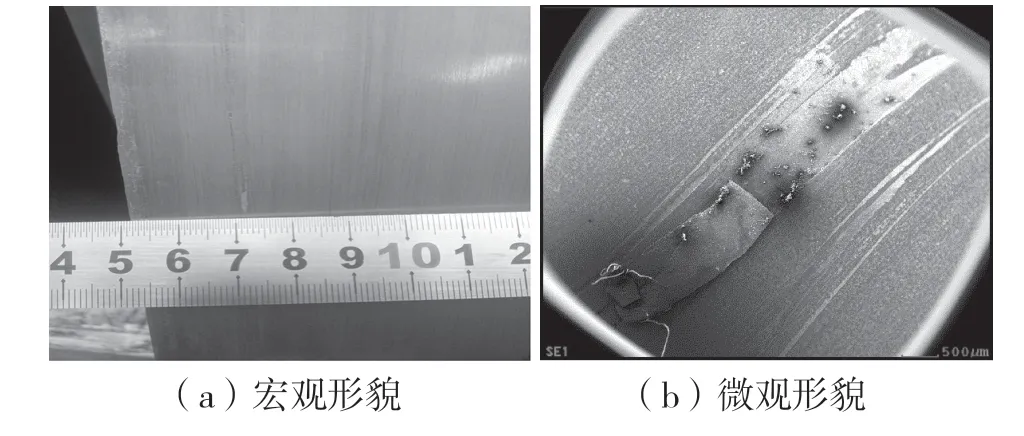

翘皮缺陷主要分为两种,一种是严重翘皮,另一种是边部翘皮。

严重翘皮沿轧制方向呈直线状、断续性分布,长度不一;翘皮根部与基体相连;呈舌状分布;翘皮开口较严重;在长度方向和横向方向均为无规律性分布,主要发生在65Mn钢种,如图1所示。

边部翘皮沿轧制方向呈直线状、连续性分布;翘皮根部与基体相连,呈翻皮状;翘皮开口较轻微;主要分布在距离钢带边部40 mm以内,规律性较明显,主要发生在51CrV4钢种,如图2所示。

2 检测分析

为进一步探究严重翘皮及边部翘皮这两种缺陷的形成机理,在实验室运用DMIRM型金相显微镜及QVANTA400扫描电镜对翘皮缺陷试样进行了检测分析[5-6]。

2.1 严重翘皮试样检测

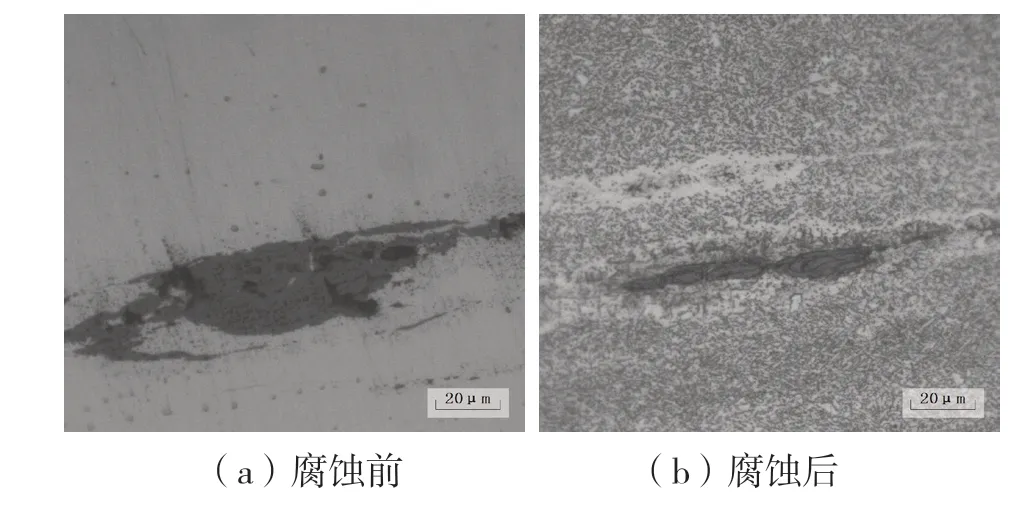

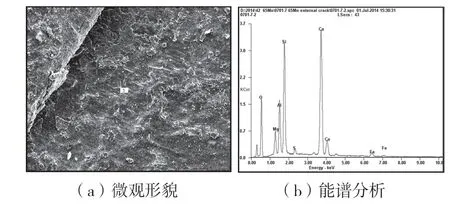

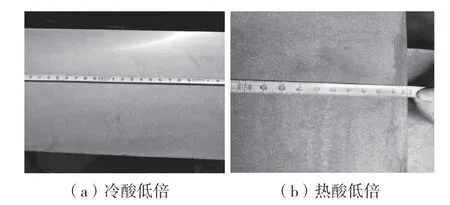

沿着轧制方向将严重翘皮缺陷中剖,用4%硝酸酒精进行腐蚀。可以发现,翘皮深度为1.30 mm,翘皮根部存在氧化和脱碳现象;翘皮表皮组织、根部组织及基体组织一致,均为珠光体+铁素体,如图3所示。将严重翘皮沿开口方向轻轻掀起,在扫描电镜下观察,发现翘皮内部存在较多的黑色颗粒;能谱分析结果表明,这些黑色颗粒主要含有Fe、O、Mg、Si、Ca等化学元素,如图4所示。对连铸板坯进行低倍组织检测,低倍试验分别采用冷酸浸蚀和热酸浸蚀两种方法。冷酸浸蚀是采用饱和苦味酸溶液浸蚀5 min,热酸浸蚀是在酸液浓度为20%、酸液温度为75 ℃的热酸中浸蚀15 min。连铸板坯低倍组织如图5所示。可以发现,距离连铸板坯上表面10~30 mm处存在多条轻微中间裂纹,距离连铸板坯上表面50~70 mm处存在严重中间裂纹。

图1 严重翘皮

图2 边部翘皮

图3 严重翘皮金相组织

图4 扫描电镜形貌及能谱成分分析

图5 连铸板坯

2.2 边部翘皮试样检测

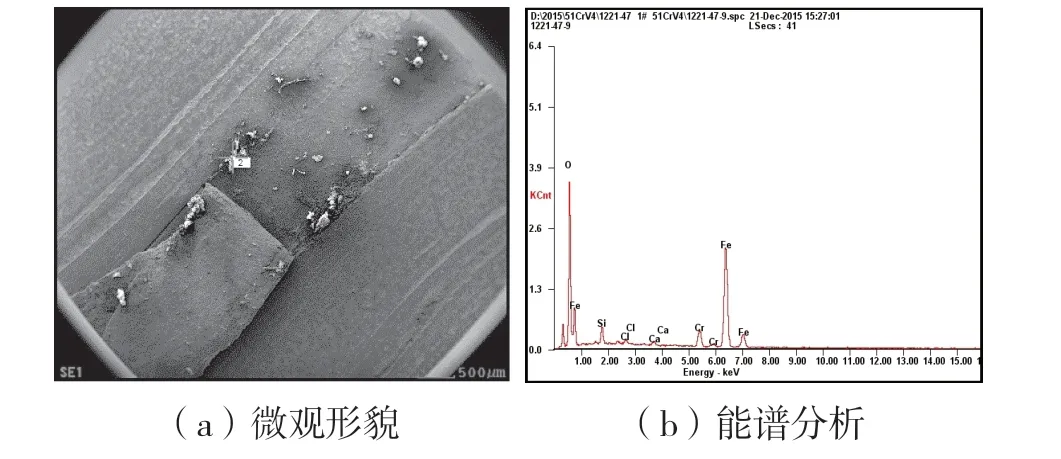

沿着轧制方向将边部翘皮缺陷中剖,用4%硝酸酒精进行腐蚀,可以发现,翘皮深度为0.4 mm,翘皮根部未发现氧化和脱碳现象;翘皮表皮组织、根部组织及基体组织一致,均为珠光体组织,如图6所示。将边部翘皮沿开口方向轻轻掀起,在扫描电镜下观察发现翘皮内部存在较多的白色小颗粒,能谱分析结果表明这些白色颗粒主要含有Fe、O等化学元素,主要成分是Fe2O3、Fe3O4,如图7所示。边部翘皮沿轧制方向呈直线状、连续性分布;且分布在距离钢带边部40 mm以内。

图6 边部翘皮金相组织

图7 扫描电镜形?貌及能谱成分分析

3 检测结果讨论与分析

3.1 严重翘皮分析

结合实验检测结果分析得知,在DMIRM型金相显微镜下发现的严重翘皮的表层组织、根部组织和基体组织一致,这说明严重翘皮和基体是一体的,可以排除翘皮是外来异物压入所造成的。翘皮根部出现氧化和脱碳现象,这说明连铸板坯在高温加热前内部已存在裂纹缺陷,裂纹是由连铸板坯带入的。利用QVANTA400扫描电镜对翘皮内部进行扫描,发现翘皮内部存在较多的黑色颗粒,其主要化学元素为Fe、O、Mg、Si、Ca等,这与连铸生产时所使用的中碳钢保护渣的化学成分相似。对连铸板坯分别进行冷酸浸蚀和热酸浸蚀,均发现连铸板坯内部存在严重的中间裂纹缺陷。研究结果表明:严重翘皮的产生和连铸板坯存在中间裂纹之间有明显的对应关系。

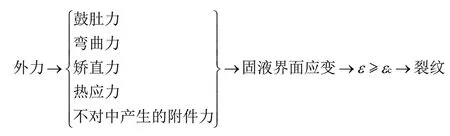

当连铸板坯在浇铸过程中产生中间裂纹,该缺陷会在热轧轧制过程中发生破裂、延伸,并最终在钢带表面形成严重翘皮缺陷。研究指出,带液芯的连铸板坯在连铸机内运行过程中,铸坯液相穴凝固前沿承受的应力和应变超过其临界值是产生中间裂纹的根本原因[7-8]。带液芯的连铸板坯在连铸机内运行过程中所承受的力主要包括钢水静压力、弯曲应力、矫直应力、热应力、导辊不对中产生的附件应力等,这些应变相互叠加超过其临界应变值时就会在固液界面产生裂纹。过程为:

对生产过程进行追溯,钢水过热度控制在33~38 ℃;二冷水喷嘴堵塞较严重,冷却不均匀;铸机辊缝精度偏差达到1.1~2.0 mm,尤其是0段、1段、2段。中高碳弹簧钢连铸板坯在该异常条件下进行浇铸,由于弹簧钢属于中高碳合金钢,所以脆性温度IF值高,裂纹敏感性较强。这就导致连铸板坯在连铸机内运行过程中反复回温和鼓肚,在铸坯内部产生了较大的相变和热应力;在铸坯固液界面形成了较大的张应力。在这些应力相互叠加作用下,其应力和应变之和已远远超过铸坯所能承受的临界应力值和临界应变值,这就使得铸坯在凝固脆性区产生裂纹,并沿柱状晶界面进一步扩展,最终导致中间裂纹的产生。当连铸板坯内部出现严重的中间裂纹时,铸坯经过高温加热及热轧轧制,内部的中间裂纹无法进行愈合,且会在热轧轧制过程中发生破裂、延伸,进而在钢带表面形成严重翘皮。

综合上述分析可以得出,中高碳弹簧钢热轧钢带严重翘皮的产生是由连铸板坯存在的中间裂纹在热轧轧制过程中发生破裂所引起的。造成连铸板坯内部出现中间裂纹的原因是钢水过热度偏高,铸机辊缝精度差以及二冷水冷却不均匀等因素叠加产生的。

3.2 边部翘皮分析

结合实验检测结果分析得知,在DMIRM型金相显微镜下发现边部翘皮的表层组织、根部组织和基体组织一致,这说明边部翘皮和基体是一体的,可以排除外来异物压入所造成的。翘皮根部未出现氧化和脱碳现象,且在QVANTA400扫描电镜下发现翘皮内部存在的白色颗粒主要成分是Fe2O3、Fe3O4。从边部翘皮形貌来看,沿轧制方向呈直线状、连续性分布;且分布在距离钢带边部40 mm以内。初步分析边部翘皮缺陷是在热轧轧制过程中产生的。

板坯在立辊中轧制属于高温变形。变形无法深入到板坯宽度的中间区域,使得边部隆起,断面呈狗骨状。这是由于立辊侧压变形时,边部延伸大,中间延伸小,中间部位对边部产生压应力[9]。在立辊减宽过程中,金属流动十分不均匀,减宽量只有一小部分转化为轧件的延伸,而其余大部分转化为轧件厚度的增加,这就使得轧件断面呈现狗骨状。同时由于轧件在热轧过程中边部冷却较快,塑性变差,立辊侧压时,沿着板坯边部会形成微裂纹,加之边部金属流动所产生的压力,使得边部金属流动到板坯表面,从而造成边部翘皮的发生。

对生产过程进行追溯,中高碳弹簧钢热轧卷板宽度规格是1 050 mm,对应的连铸板坯宽度规格为1 100 mm,减宽量是50 mm;粗轧道次采用3+3轧制策略,E1第一道次侧压量设定值是40 mm。由于弹簧钢属于中高碳合金钢,所以其脆性大,裂纹敏感性强。在立辊侧压时,在轧辊冷却水的作用下,板坯边部冷却加剧,塑形变差,加之E1第一道次侧压量达到40 mm,导致板坯边部在侧压时产生微裂纹,边部金属在其流动所产生的压力作用下流动到板坯表面,形成叠轧,从而造成边部翘皮的产生。

综合上述分析,中高碳弹簧钢热轧钢带边部翘皮是在热轧粗轧过程中产生的,导致卷板边部翘皮形成的原因是减宽量大(减宽量=连铸板坯宽度-热轧卷板宽度),粗轧轧制道次设置不合理,E1单道次侧压量偏大以及边部冷却加剧、塑形变差等因素叠加产生的。

4 改进措施

对中高碳弹簧钢热轧钢带翘皮缺陷分析及成因探讨,提出了针对性工艺优化改进措施[10-12]。

4.1 严重翘皮改进措施

如何控制连铸板坯产生中间裂纹是解决中高碳弹簧钢热轧钢带出现严重翘皮的主要方法。针对连铸板坯中间裂纹的控制,主要从以下几个方面进行改进优化:

(1)生产前对连铸机辊缝精度进行确认,规定辊缝偏差控制在±0.5 mm以内才可以正常生产。若辊缝偏差超过该规定值,必须对辊缝精度进行校对,确认合格后才可以生产。

(2)生产前检查二冷水喷嘴堵塞及轴承间隙漏水情况,对异常的二冷水喷嘴及漏水的二冷段,必须进行更换,确保二冷段辊子中部不出现漏水情况。

(3)对钢水过热度进行严格控制,确保开浇第1炉控制在20~30 ℃,其他炉次控制在10~20 ℃。严禁高温浇注。

4.2 边部翘皮控制措施

针对在粗轧过程中中高碳弹簧钢热轧钢带形成边部翘皮的产生原因及机理分析,为更好地控制解决中高碳弹簧钢热轧钢带边部翘皮的产生,主要从以下几个方面进行改进优化:

(1)合理设计连铸板坯宽度,保证减宽量≤30 mm(减宽量=连铸板坯宽度-热轧卷板宽度)。

(2)针对客户品种规格多、品种规格跨度大、生产组织困难的合同,与客户做好技术沟通、协商,合理设计连铸坯规格。

(3)优化粗轧轧制策略。增加粗轧轧制道次,将3+3轧制道次改为3+5轧制道次;适量分配各道次侧压量,减少单道次侧压量,尤其是要将粗轧第一道次侧压量控制在20 mm以内,避免边部产生微裂纹。

(4)生产前检查立辊区域轧辊冷却水喷嘴常开情况,对异常的喷嘴,必须进行更换,避免板坯边部冷却加剧。

5 改进效果

现场跟踪反馈,采用工艺优化改进措施后,中高碳弹簧钢热轧钢带翘皮缺陷得到了有效控制。对优化后的连铸板坯采用饱和苦味酸溶液进行冷酸浸蚀,低倍组织如图8所示,在铸坯内部未见中间裂纹缺陷,铸坯质量良好;中高碳弹簧钢热轧钢带表面未出现严重翘皮及边部翘皮缺陷,如图9所示,表面质量良好。中高碳弹簧钢热轧钢带经下游用户进行冷轧、冲压及热处理等多道工序加工,表面质量光洁,产品质量稳定,性能优越良好,得到了客户认可。

6 结论

图8 优化后铸坯低倍组织

图9热卷表面质量

(1)中高碳弹簧钢热轧钢带表面严重翘皮缺陷是由于连铸板坯存在中间裂纹所引起的。中间裂纹在热轧轧制过程中发生破裂、延伸,从而在钢带表面形成严重翘皮。钢水过热度偏高,铸机辊缝精度差以及二冷水冷却不均匀等是导致连铸板坯形成中间裂纹的根本原因。

(2)中高碳弹簧钢热轧钢带边部翘皮缺陷是连铸板坯在热轧粗轧过程中所产生的。减宽量偏大、立辊侧压不合理以及边部塑性变差等是导致热轧钢带边部翘皮形成的主要原因。

(3)通过在炼钢工序和轧钢工序采取改进措施,铸坯中间裂纹得到控制,有效防止了钢带严重翘皮和边部翘皮缺陷的产生,中高碳弹簧钢热轧钢带经下游用户加工验证,产品质量良好,得到了用户的认可。