热轧工艺对Ti-IF钢热轧带钢组织性能的影响

2021-08-02何晓波安阳钢铁集团有限责任公司

温 斌 何晓波 向 华(安阳钢铁集团有限责任公司)

0 前言

2019年我国的汽车产量达2 570 万辆,其中新能源汽车124.2 万辆,我国新能源汽车在经历了早期高速增长后供给趋于稳定,预计在2020~2025年新能源汽车行业生产总量增速在30%,这将预示着对汽车板的需求量也将越大。近年来,为适应汽车减重、降低材料消耗、节约燃油和延长续航能力的需要,对汽车用钢板性能的要求也越来越高。IF钢也称为无间隙原子钢,是在超低碳钢中加入一定量的钛(或铌),使钢中的碳、氮原子被固定成碳化物、氮化物,而钢中无间隙原子存在,因此该钢种具有优良的特性,即高的塑性应变比、高的应变硬化指数、高的伸长率、低的屈服强度和非时效性,在汽车工业上得到了广泛应用。目前国内外生产IF钢最常用的工艺流程为高炉→铁水脱硫→顶底复吹转炉→RH真空处理→连铸→加热炉→热轧→控制冷却→卷取→酸洗→冷轧→退火。笔者主要通过对热轧过程工艺参数,即在炉时间、开轧温度、终轧温度、冷却速度、卷取温度等进行优化试验,研究了热轧工艺对Ti-IF钢热轧带钢组织性能的影响规律。

1 试验材料与方法

1.1 试验钢成分

试验用坯料为某厂生产的无间隙原子钢,炼钢工艺为铁水脱硫→顶底复吹转炉→RH真空处理→连铸,坯料厚度为230 mm。由IF钢的性质可知,对IF钢有害的杂质有C、N、夹杂物、Si、S、P等,其中最有害的元素是间隙原子C、N,同时为保证钢的深冲性能、表面质量以及生产顺行,炼钢工序需要严格控制成分和夹杂物,必须保证超低碳、微合金化和钢质的纯净。其主要化学成分见表1。

1.2 试验方法

主要通过对比验证的方式,对比不同在炉时间、不同终轧温度(880 ℃、920 ℃)、不同卷取温度(760 ℃、720 ℃、680 ℃、650 ℃)和不同冷却模式等对Ti-IF钢组织和性能的影响。生产取样时,在钢卷宽度方向1/4的位置取组织和性能试样,同时取横向、纵向、45°试样,对比其拉伸性能。

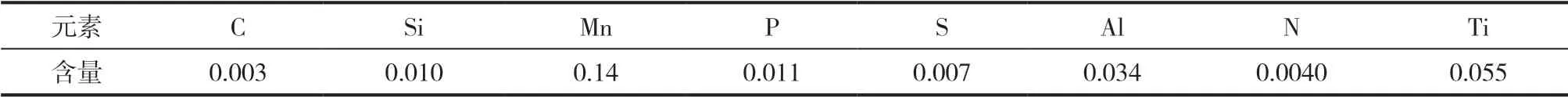

表1 试验用钢化学成分 %

2 试验结果分析

2.1 加热工艺对组织性能的影响

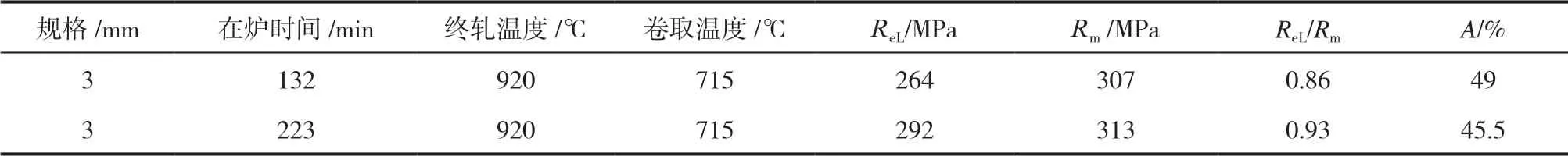

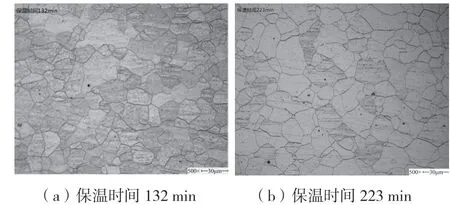

加热工艺对钢的主要影响的因素有加热速度、保温温度、保温时间等。已有学者研究表明[1,2]较低的加热温度有利于析出粗大的Ti4C2S2粒子,减少细小的TiC粒子,能够使IF钢的屈服强度降低、工艺性能提高。但对于保温时间对其性能的影响规律少有研究,取同炉次试验钢进行不同保温时间的试验研究,试验钢的加热温度为1 220 ℃,终轧温度为920 ℃,卷取温度为720 ℃,加热保温时间分别为130 min和220 min,力学性能数据见表2。从性能数据上看,较长的保温时间使热轧IF钢的强度、屈强比增加,伸长率降低,而且屈服强度提高了28 MPa。不同保温时间热轧IF钢的金相组织如图1所示。通过对金相组织的观察发现,钢坯在长时间保温后轧制,轧后钢板的晶粒尺寸略大,但是晶粒度都在7级,也就是说晶粒尺寸不是影响屈服强度差别较大的原因。从成分和工艺上分析,屈服强度之所以差别较大,主要是随着加热时间的延长,Ti溶解得更充分,更容易在热轧过程中弥散析出更多细小的Ti4C2S2、TiC等粒子,使热轧IF钢的强度升高,这对最终产品的深冲性能有一定的影响。

表2 保温时间对性能影响

图1 不同保温时间热轧IF钢的金相组织

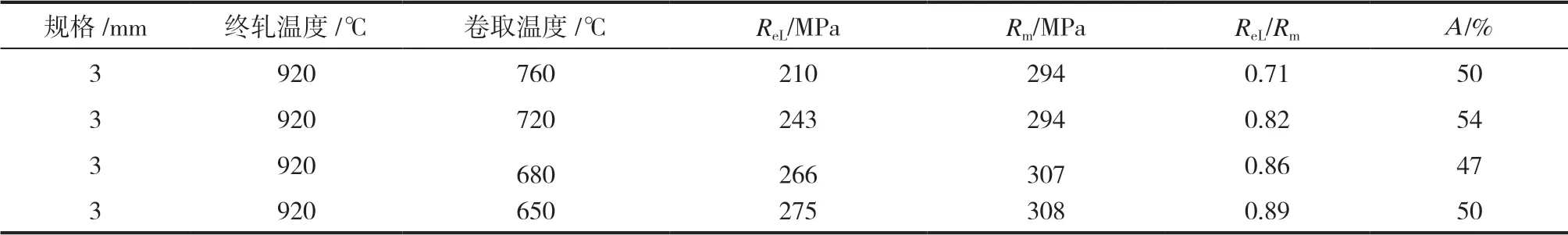

2.2 终轧温度对组织性能的影响

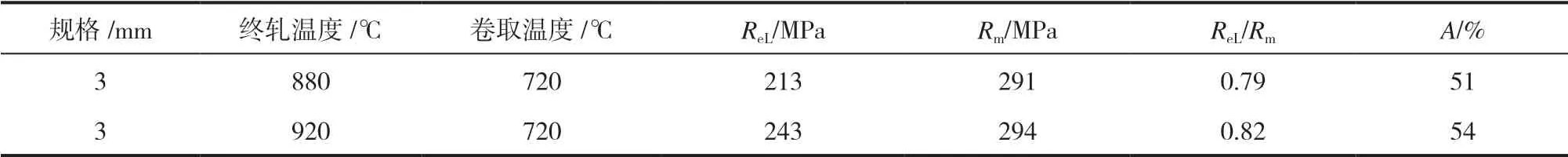

对比不同终轧温度对Ti-IF钢性能的影响,保温时间135 min,卷取温度720 ℃,终轧温度分别为920 ℃、和880 ℃,具体的力学性能数据见表3。试验结果表明:终轧温度为920 ℃的工艺相比终轧温度为880 ℃的工艺来说,钢板的屈服强度和屈强比均有提升。通过组织观察发现,两种工艺的晶粒尺寸差别较小,但是采用高温终轧工艺生产的钢的屈服强度要高于采用低温终轧工艺生产的钢的,原因是高温终轧促使第二相粒子的析出,从而提高了钢的强度;另外,钢中内部的析出物和组织的均匀性也会影响热轧钢板的力学性能,这种规律在其他资料[3]中也有提及。

表3 不同终轧温度对性能影响

考虑到板带边部温降,观察了靠近板带边部的组织,图2为不同终轧温度板带边部金相组织,发现880 ℃终轧后板带边部组织基本都是形变铁素体晶粒,这说明热轧时板带边部已经进入了两相区轧制范围,而两相区轧制时的热轧组织容易产生混晶组织。杨雪梅等人的研究认为[3,5],热轧后的混晶组织在退火后也不均匀,会引起塑性降低,延伸率下降,而且两相区终轧后的热轧板在冷轧后的织构特征相对较差,导致r值减小,所以应避免在两相区轧制。结合生产实际得出,终轧温度控制在920 ℃左右最为合适,这样能更容易得到深冲性能优异的Ti-IF钢。

图2 不同终轧温度板带边部金相组织

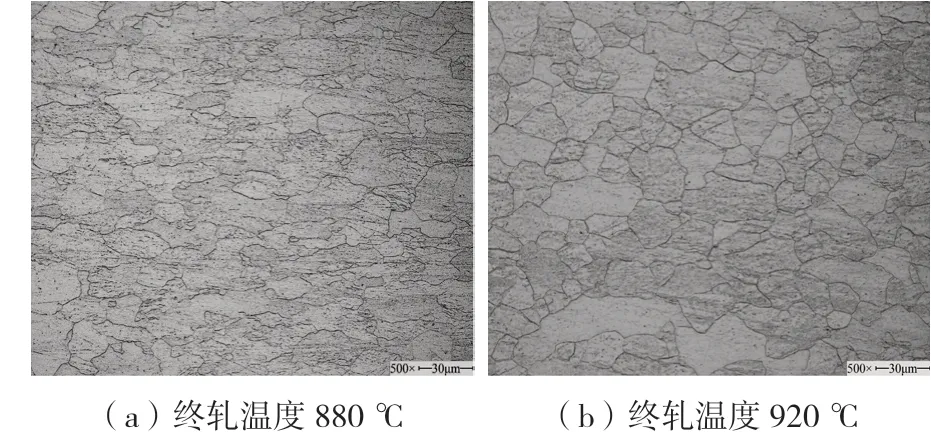

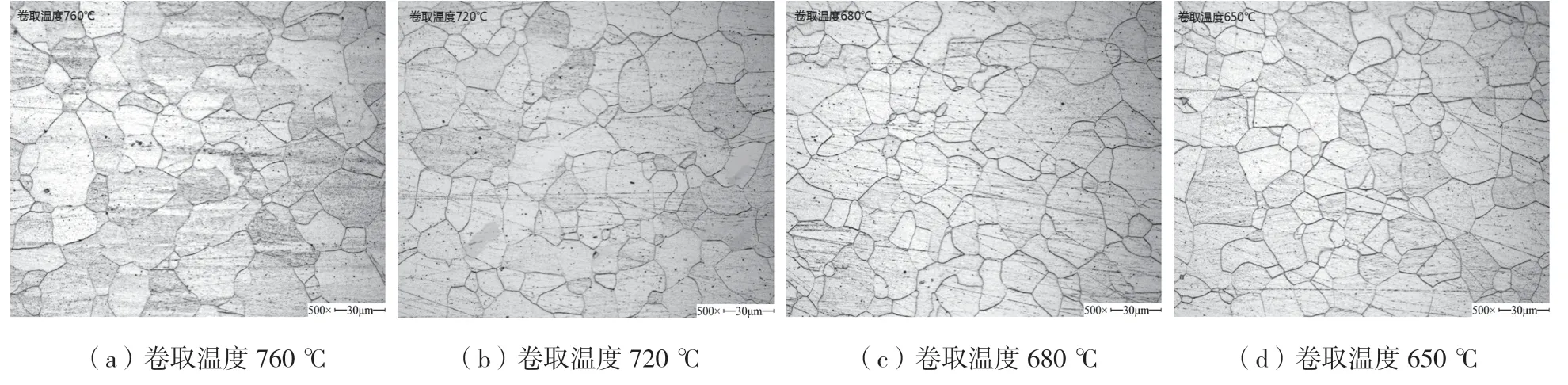

2.3 卷取温度对组织性能的影响

对比不同卷取温度对Ti-IF钢性能的影响,保温时间140 min,终轧温度920 ℃,卷取温度分别为760 ℃、720 ℃、580 ℃和650 ℃ 。力学性能数据见表4。随着卷取温度的提高,屈服强度、屈强比逐渐降低,卷取温度720 ℃时的伸长率最好;显微组织上,随着卷取温度的升高,平均晶粒尺寸逐渐增大,晶粒度在6.5~7.5级左右,不同终轧温度IF钢的显微组织如图3所示。屈服强度随着卷取温度的降低而提高的原因主要有两点:一是随着卷曲温度的降低,晶粒尺寸的减小造成屈服强度的提高;二是高温卷取有利于析出物的长大,而低温卷取后钢中析出的第二相粒子细小均匀,沉淀强化效果显著,大幅度提高了屈服强度。720 ℃卷取热轧IF钢的伸长率最好,原因是650 ℃卷取时存在不均匀组织导致伸长率降低,而卷取温度过高也会导致晶粒粗大,降低总伸长率。因此,卷取温度在720 ℃左右时能够获得较好塑性的热轧IF钢。文献资料中[4]也有叙述,为了获得对拉延性能有利的热轧组织,应使热轧IF钢的卷取温度低于730 ℃左右为佳。

表4 不同卷取温度对性能影响

图3 不同终轧温度IF钢的金相组织

2.4 冷却工艺对组织性能的影响

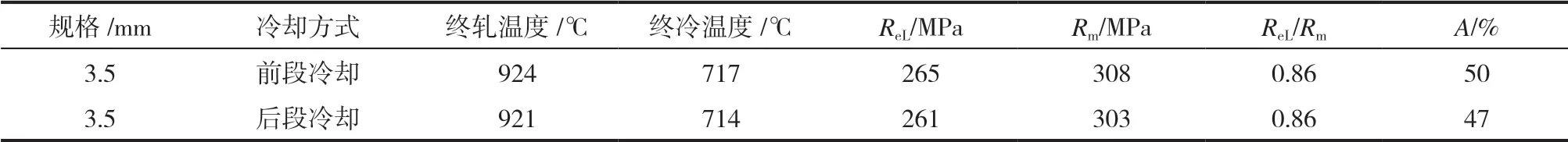

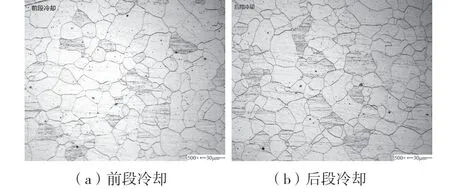

冷却工艺直接影响钢冷却后的组织结构和性能,在同批次IF钢上做对比试验,验证前段冷却和后段冷却工艺对钢性能和组织的影响。试验结果表明:后段冷却工艺略微降低了钢的强度,提高了伸长率,同时后段冷却工艺处理后的钢中的较大尺寸晶粒占比较高,而前段冷却工艺处理后的钢的晶粒在尺寸和形状上相对均匀,对提高r值有利[6,7]。两种冷却工艺冷却后钢的力学性能和组织照片见表5和图4。

表5 终冷温度对性能影响

图4 不同终轧温度IF钢的金相组织

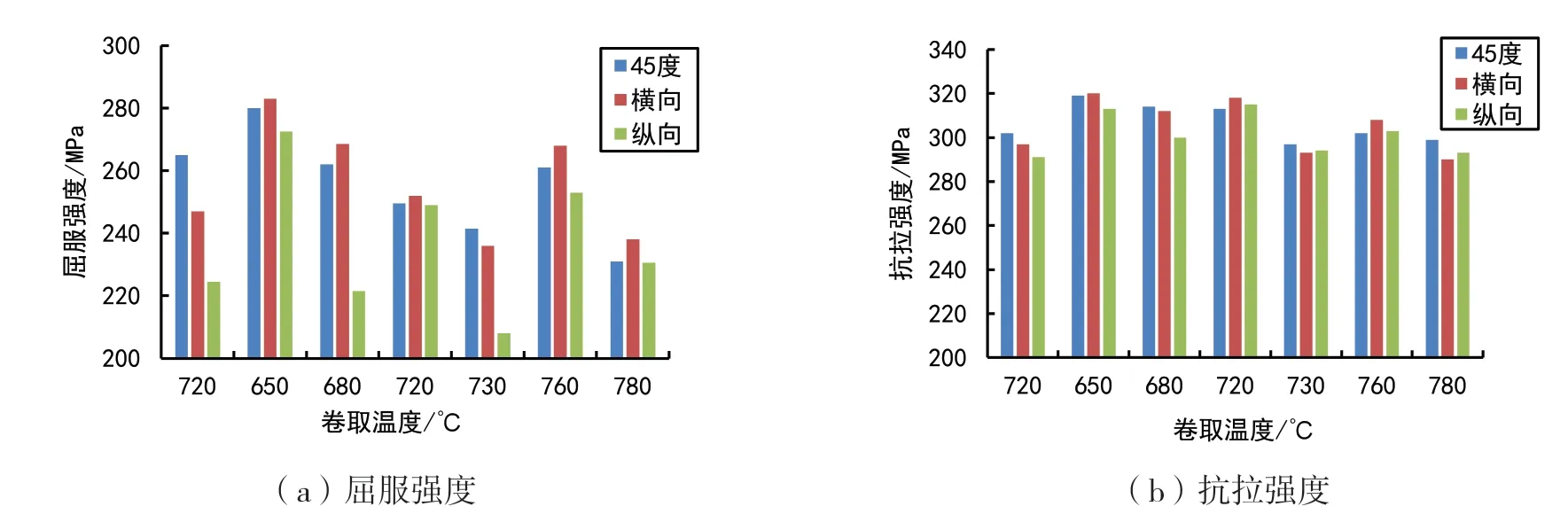

2.5 板宽1/4处各向拉伸试验数据

为了了解Ti-IF钢不同卷曲温度的各向性能,在钢带带宽1/4处取横向、纵向、45°试样,做不同方向拉伸性能对比试验。不同工艺条件下屈服强度和抗拉强度在不同方向的性能差异如图5所示。从对比试验的结果看,存在的普遍规律是横向强度高于纵向强度,值得注意的是在720 ℃卷取后钢的屈服强度、抗拉强度在各个方向的差异最小,因此将热轧卷取温度控制在720 ℃左右范围,能够获得性能各项异性较小的热轧钢带。同时,由于冷轧钢板具有遗传热轧钢板性能的特性,所以这样的热轧钢板在冷轧后更容易获得优异的性能。

3 结论

图5 不同工艺条件下屈服强度和抗拉强度的各向异性

IF钢板坯在高温长时间加热时能够使钢中的Ti(C,N)溶解得更充分,在热轧后表现出更高的屈服强度和屈强比;终轧温度和卷取温度对IF钢热轧性能的影响主要与Ti(C,N)的析出有关,而晶粒尺寸对强度的影响较小,同时轧后后段冷却强度略降、屈强比升高,成型性能变差;当终轧温度920 ℃,卷取温度720 ℃时,轧后钢的屈服强度、抗拉强度在各个方向的差异最小,成型性能最好。