霍尔辛赫矿井沿空留巷水力压裂切顶卸压技术研究应用

2021-08-02郭壹贵

郭壹贵

(山西霍尔辛赫煤业有限责任公司,山西 长治 046600)

为了提高矿井煤炭资源的回采,无煤柱开采技术被广泛采用,而无煤柱开采的关键在于沿空留巷[1]。而沿空巷道压力大,给支护带来很大的困难,若支护不符合要求,断面难以满足通风需要,且复用维修工程量大,导致留巷无法满足复用要求[2-3],极大地增加了矿井的生产成本,导致矿井采掘接续紧张,尤其是当顶板中的岩层在工作面回采后不及时垮落,该部分的荷载将一直作用在煤柱和巷帮充填体上,最终使得巷道变形量增大[3-4]。

沿空留巷水力切顶卸压工艺目前在综采工作面已被广泛运用。霍尔辛赫煤矿为高瓦斯矿井,回采工作面通常采用“两进一回”或“三进一回”等多巷布置方式。为了减少巷道掘进率,往往将其中一条或者两条回采巷道保留下来作为下个工作面进风巷道[5-6]。目前,霍尔辛赫煤矿采用柔模混凝土沿空留巷实现“两进一回”通风方式,满足了工作面回采的需要,但沿空留巷巷道变形量大,且以底鼓为主,底鼓量普遍超过1 m,局部达到2 m以上,沿空留巷巷道变形严重。

1 工程概况

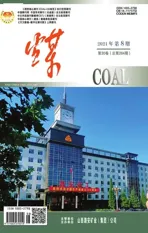

3802工作面位于井田八盘区中部,主采3号煤层,工作面走向长度为1 232 m,倾向长度为245 m,工作面平均煤厚为5.8 m。工作面对应的地面标高为937~940 m,煤层底板标高为405~431 m,煤层埋藏深度507~533 m,工作面采用“两进一回”Y型通风方式,其煤层顶板以细粒砂岩为主,具体顶底板岩层综合柱状图见图1。3802工作面采用柔模混凝土技术进行沿空留巷,具体施工地点为3802进风巷道,后期作为3803工作面进风巷使用。该巷道为矩形断面,巷宽6 000 mm、净高3 500 mm,留巷在巷内沿回采侧浇筑高3.5 m、厚1.5 m、强度C40的柔模混凝土墙体,留巷宽度4 500 mm。

图1 顶底板岩层综合柱状图

2 实施工艺

2.1 水力压裂设计

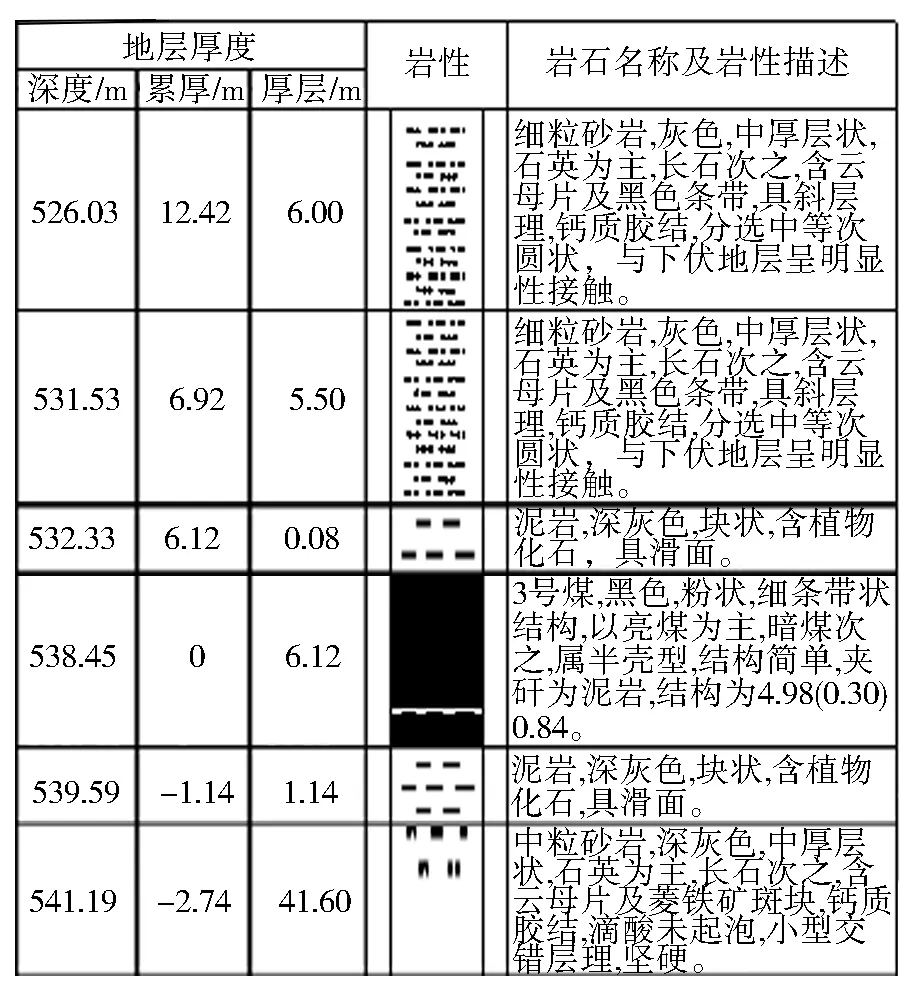

超前回采工作面进行水力压裂切顶卸压,消除悬顶现象,降低沿空巷道顶板悬臂梁上覆荷载以及旋转变形压力,从而大大减小岩梁传递到巷旁和巷内支护的荷载,从根本上改善巷道的力学环境。沿空留巷悬顶见图2,沿空留巷水力压裂切顶卸压效果见图3。

图2 沿空留巷悬顶

图3 水力压裂切顶卸压效果

2.2 钻孔布置及参数

施工起点为回采推进方向800 m处,终点为回采推进方向1 200 m处,总长度400 m,钻孔沿3802进风巷布置,开孔在距回采帮1.8 m顶板处,钻孔仰角45°,钻孔水平投影与巷道夹角为30°,施工长度42 m,钻孔间距15 m,孔径63 mm,封孔长度12 m,每隔3 m压裂1次,单孔压裂10次,压裂钻孔布置及参数如图4所示。封孔器封孔成功后即开始压裂,待隔壁钻孔大量出水时停止压裂,单次压裂时间不低于20 min,压裂期间孔内水压为18~25 MPa,水力压裂施工采用煤层注水泵,型号:3ZSE-158/18,功率90 kW,泵压最高可达到50 MPa,满足压裂所需水压。

图4 水力压裂钻孔布置及参数(m)

2.3 施工工艺

压裂安装准备—施工压裂孔—压裂钻孔封孔—水力压注—钻孔保水—压裂效果考察—考察压裂范围(通过隔壁钻孔含水量变化)—收集相关数据—总结分析。

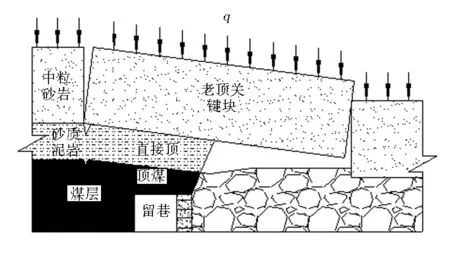

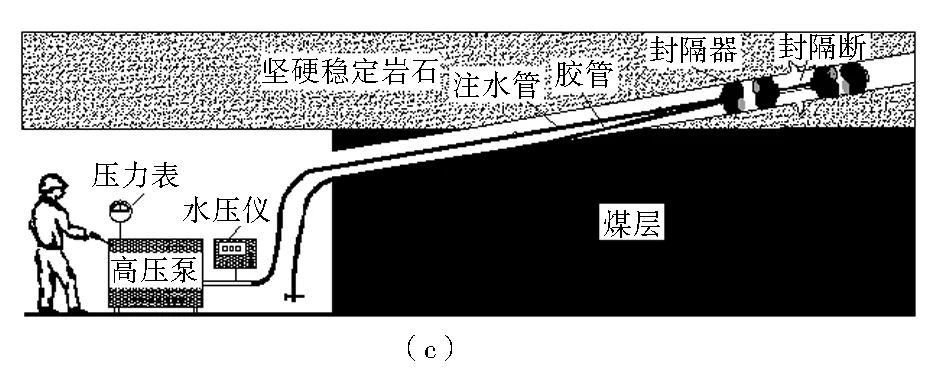

水力压裂技术工艺过程如图5所示:①采用横向切槽的特殊钻头,预制横向切槽,见图5(a),顶板不坚硬无需实施开槽作业;②利用高压泵调压为封孔器加压使胶筒膨胀,达到封孔目的见图5(b),封孔器封孔压力为12~15 MPa,保证连接处密封完好;③连接高压泵实施压裂见图5(c),试压时加压到2~5 MPa检查密封情况。

图5 水力压裂技术示意

2.4 施工过程

1) 压裂钻孔封孔。连接注水钢管将封孔器推送至预定位置(预裂缝处)进行封孔,高压泵调压加压封孔器,待压力达到10 MPa后停止加压,观察钻孔并监测压力表,检验封孔器能否保压,若钻孔中有水流出或压力下降明显,说明封孔失效,检查封孔器各个连接处及封孔器本身,找出并解决问题,确保封孔器正常工作。

2) 高压水力压裂。开启水压仪,给高压水泵先通水再通电,然后慢慢加压,同时记录水泵压力表、流量计数据,继续加压直至预裂缝开裂,这时压力会突然下降,保压注水使裂纹继续扩展,保压注水压裂时间根据现场压裂情况确定,压裂时间一般不少于20 min,沿与裂纹方向形成横向裂纹。若巷道顶板,煤帮或钻孔中有水渗出或冒出时,立即停止压裂。

3) 卸压。压裂结束后,高压水泵先断电再停水,封孔器泄压,待钻孔中卸压完全、稳定后,将封孔器退出钻孔。

3 效果分析

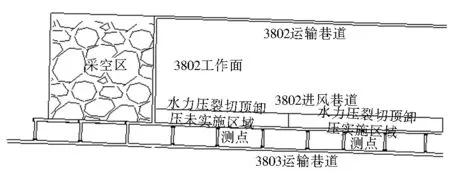

水力压裂切顶卸压工程从10月10日开始施工,每天早班安排3名专业工人进行压裂,截止到11月4日共压裂21个钻孔,压裂长度约450 m。图6为3802进风巷水力压裂地段和非水力压裂地段布置巷道矿压监测测站,主要监测巷道两帮及顶底板相对位移量,位移量通过布设十字监测点进行测定;同时对3802工作面多个液压支架的工作阻力变化进行监测,从而评价水力压裂切顶卸压对顶板的弱化效果。

图6 矿压观测测点布置

1) 位移监测。由围岩移近量变化曲线(图7、图8)可知:在工作面推过测点160 m后,非水力压裂区段两帮的累计变形量为300 mm,顶底板的累计变形量为350 mm,并且仍呈逐渐递增状态,围岩移近量顶底板、两帮变形量较大;水力压裂区段顶底板及两帮的位移量分别为235 mm、190 mm。

图7 非水力压裂区段围岩位移

图8 水力压裂区段围岩位移

根据工作面采线位置与测点间距离的相对关系,水力压裂切顶卸压后巷道变形划分为两个阶段:在滞后工作面 5~75 m 的位置时,水力压裂区段巷道顶底板及两帮的变形均较大,移近速率分别为 2.5 mm/m、1.9 mm/m;在滞后工作面 75~130 m 的位置时巷道变形速率逐渐减小,顶底板移近速率为 0.72 mm/m、两帮移近速率为 0.82 mm/m,最终在工作面推过测点 150 m后变形量基本稳定。

2) 支架工作阻力选取工作面两端部前后10架液压支架,对3802工作面液压支架的工作阻力变化进行监测。

由图9可知,工作面机尾两架支架的工作阻力相对较小,说明顶板岩层经过水力压裂弱化后,在顶板形成大量裂隙,削弱了顶板的强度和完整性,顶板能够及时垮落,周期来压时,对支架产生的压力较小,因此支架工作阻力较小,水力压裂技术对顶板的控制作用很明显。压裂后,支架工作面端头支架工作阻力得到明显改善,水力压裂可使顶板及时垮落,减小顶板来压对工作面支架的冲击。

图9 3802工作面支架压力柱形图

4 结 语

1) 水力压裂利用高压水在顶板中产生裂隙并使其扩展,形成弱面,破坏围岩结构的完整性,缩短顶板悬臂梁的长度,及时使顶板形成“短悬臂梁”结构,切断顶板的应力传递路径,降低“长悬臂梁”顶板结构对巷帮、巷旁的冲击载荷。

2) 通过3802工作面沿空留巷水力压裂切顶卸压技术的研究应用,巷道两帮移近量降低36%,顶底板移近量降低32%,有效控制了沿空巷道的稳定性,为后续巷道复用创造了良好条件,提高了无煤柱开采的成功率。

3) 水力压裂技术在施工速度、安全性、经济环保性上具有明显优势。