半封闭双螺杆制冷压缩机电机振动的试验研究

2021-08-01毕雨时汤雁翔张天翼李日华姜国璠

毕雨时,汤雁翔,张天翼,李日华,姜国璠

(珠海格力电器股份有限公司,广东珠海 519070)

1 引言

近年来,半封闭双螺杆制冷压缩机在制冷、食品、医药、化工等各大领域已得到广泛应用,噪声和振动是其重要的评价指标[1]。尤其在国防、核电等特殊领域,对压缩机的振动要求极高[2]。随着螺杆压缩机减振技术的不断进步,电机振动已逐步显现出来[3-7]。电机振动超标或异常,不仅会增大压缩机的整体振动,也会在一定程度上缩短压缩机的使用寿命。目前,在双螺杆制冷压缩机用电机的研究上,对振动故障的频谱分析较多,而对振动原因的应用归纳总结较少[8-9]。本文研究了半封闭双螺杆制冷压缩机用三相异步电机的振动产生机理和主要影响因素,阐述了减小电机振动的几种常用方法,并进行了试验验证。

2 电机振动机理研究

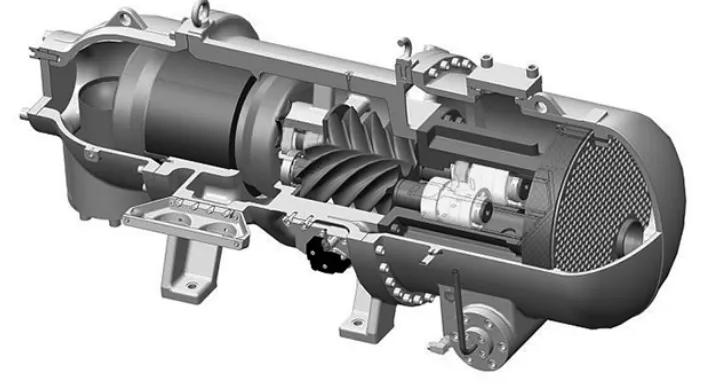

如图1所示,半封闭双螺杆制冷压缩机是由一对阴阳螺杆转子、电机、轴承、油分以及铸件壳体等零部件组成,其中,阳螺杆转子与电机转子直接刚性连接。

图1 半封闭双螺杆制冷压缩机剖视图

双螺杆制冷压缩机在运行过程中,是通过机脚和进、出口法兰向外传递振动,其中,振动最主要的传递路径是压缩机机脚处。因此,压缩机振动重点考评机脚处的振动加速度,包括20~10 kHz的总值及1/3倍频程频谱。

某型号双螺杆制冷压缩机采用三相异步电机,电机极对数p为1,转差率s为0.02,电源频率f0为50 Hz,电机转子槽数N1为28,螺杆阳转子齿数z1为5。根据式(1)计算出电机转子齿谐波基频fN1为1372 Hz,根据式(2)计算出螺杆转子啮合频率fZ1为245 Hz。

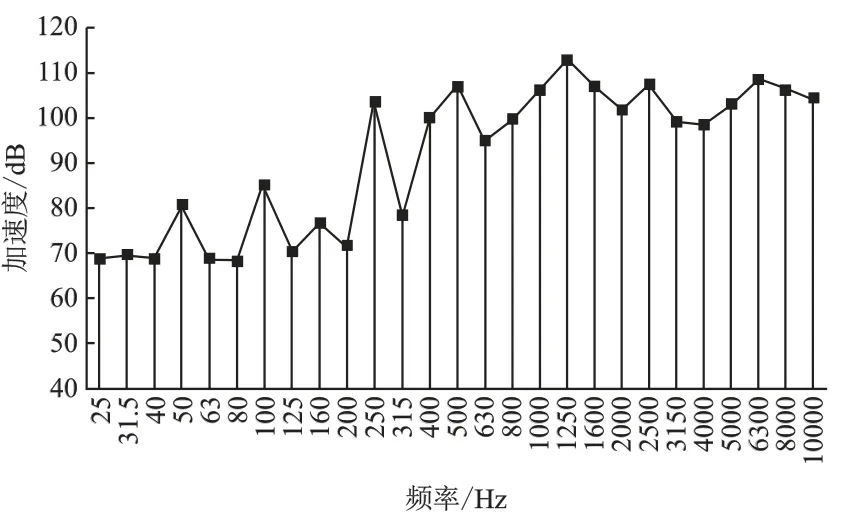

对该型号压缩机机脚处的振动加速度进行测试,1/3倍频程结果如图2所示。49 Hz为电机转频,取决于动平衡;100 Hz由电机不对中导致;245 Hz为螺杆啮合基频,取决于螺杆转子;490 Hz为螺杆啮合2倍频;1225 Hz为螺杆啮合5倍频;1372 Hz为电机转子齿谐波基频;2744 Hz和6860 Hz分别为电机转子齿谐波2倍频和5倍频。其中,受电机影响的主要频率点有49 Hz、100 Hz、1372 Hz、2744 Hz和6860 Hz。从图2中可看出,这些频带的振动对低频段和全频段的振动总值有较大影响。因此,研究电机振动的产生机理并降低电机振动值是降低压缩机振动的方法之一。

图2 某型号压缩机机脚处振动加速度1/3倍频程

电机是双螺杆制冷压缩机的动力装置,其振动是评定电机质量的重要指标[10]。引起电机振动的原因主要分机械和电气两方面,可结合电机的结构特征,分析电机振动频谱,快速诊断电机异常振动[11-16]。影响电机振动的关键因素如下:

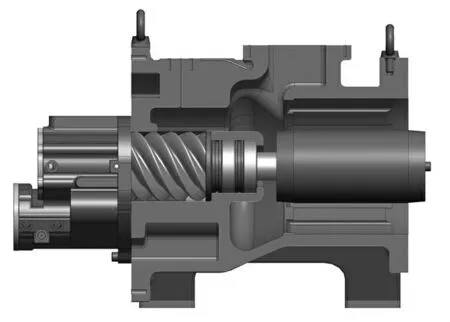

(1)电机转子动平衡。电机转子的不平衡量取决于其自身质量的分布不均以及中心轴的挠曲变形。对于双螺杆制冷压缩机,电机转子与螺杆阳转子组装进行整体动平衡试验,动平衡对其振动影响很大。同时,电机转子为悬臂结构,电机转子旋转过程由于悬臂轴的挠曲变形,导致电机产生振动,如图3所示。

图3 双螺杆制冷压缩机电机悬臂结构

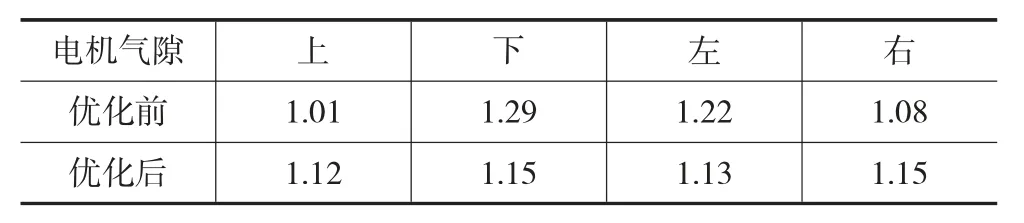

(2)气隙均匀性。气隙不均匀使电机工作中的激磁电流发生较大变化,产生单边次拉力,严重时会发生动静件碰摩,甚至使电机发生扫膛[13]。对于双螺杆压缩机,在实际应用过程中主要表现为电机定子径向不固定、电机转子因悬臂轴刚度不足发生挠曲变形,导致定子轴线与转子轴线不重合。

(3)气隙值。气隙磁场产生的径向力波的幅值,与气隙的二次方成反比,则声功率近似与气隙的四次方成反比,当气隙从δ1增大到δ2时,声功率级的变化可根据式(3)估算。考虑到增大气隙会降低电机功率因素,增大空载电流,增加功耗[17-18],因此,设计中因综合考虑设置合适的气隙值。

式中 δ1、δ2——气隙值,m

(4)定、转子开槽及极槽数。电机多数采用分布式绕组,即将绕组分布于沿气隙圆周的多个槽内[6]。定、转子采用斜槽,产生的径向力波会沿电机轴向发生相位移,可降低沿轴向的平均径向力,进而减小电机的噪声和振动。同时,缩小定、转子槽的开口宽度,或采用闭口槽和磁性槽楔,减小气隙磁导谐波,同样可以降低电机的噪声和振动。另外,尽可能使电机产生高阶数电磁力波,同时远离定子的固有频率,进而合理设计电机的槽配合[19-20]。

因此,从实际应用角度,影响电机振动的因素可归结为气隙均匀性、气隙选值、极槽配合三类。针对上述影响因素,下面阐述了具体的减振措施,并通过试验进行了验证。

3 减振措施及验证

3.1 电机气隙均匀性

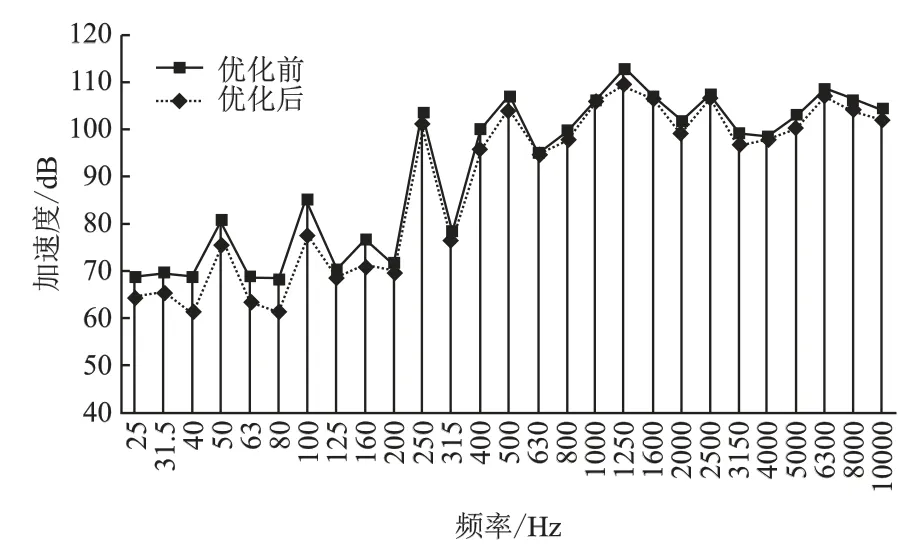

根据上述分析,提高电机气隙均匀性的方法有:提高动平衡精度、加强电机定子定位和提高悬臂轴刚度3个方面。具体措施如下:(1)将电机转子和螺杆阳转子组装件的动平衡精度从G2.5提高至G1.0。(2)电机定子和压缩机壳体采用压装工艺,过盈配合定位。(3)根据电机转子内径和轴承内径的尺寸规格,将支撑电机转子的悬臂轴进行加粗处理,提高悬臂轴的抗弯刚度。现对某型号双螺杆制冷压缩机优化前后的气隙按图4从上、下、左、右4个方向进行测量并进行整机振动对比测试,详情见如表1和图5所示。

图5 气隙均匀性优化前后机脚处振动加速度1/3倍频程对比

表1 电机气隙均匀性优化之气隙测量值

图4 三相异步电动机结构示意图

经过结构和装配的优化,压缩机机脚的振动加速度包括20~10 kHz总值下降2 dB,目标频率点50 Hz和100 Hz改善明显,50 Hz降低4.6 dB,100 Hz降低7.5 dB。由于关联性,其余1/3倍频均有一定程度的降低。该项试验说明,上述3项优化措施能够有效提高压缩机电机气隙的均匀性,对特定频率点的振动有改善,也能在一定程度上降低压缩机的整体振动。

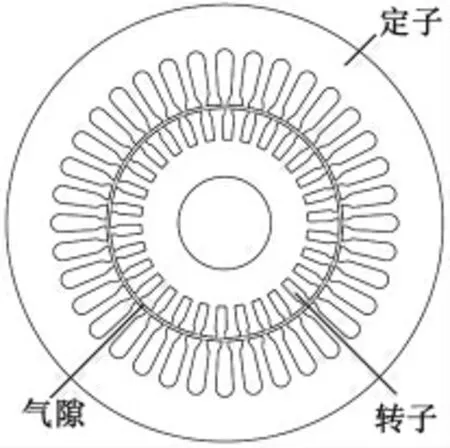

3.2 电机气隙选值

对于选定功率的电机,可以在保证最佳电机效率的前提下,选择合适的气隙值来降低电机的振动。某型号双螺杆制冷压缩机,电机选型功率为48kW,结合电机最佳效率设计原则,对该电机在不同气隙下进行试验验证,找出最佳电机气隙值,使受电机影响的频率点的机脚振动降低,不同气隙的振动数据如图6所示。

图6 机脚处振动加速度1/3倍频程随气隙值的变化

选取6 组气隙值,其中气隙值0.9 mm、1.0 mm、1.1 mm和1.2 mm均能够保证电机处于最佳效率。经过对比测试发现:在不同电机气隙值下,1250 Hz和2500 Hz的机脚振动较为平稳,无明显变化,偏差在±1 dB。100 Hz和6300 Hz的机脚振动变化趋势相近,均在气隙值1.1 mm时机脚振动最低。50 Hz在气隙值1.0 mm时机脚振动最低。因此可以得出,气隙值在1.0~1.1 mm区间即1.05±0.05 mm时,受电机影响的频率点所引发的机脚振动最小。

对该系列压缩机的其他型号进行了理论推算和实验验证,得出不同电机功率的最优气隙值,如表2所示。

表2 系列化电机最优气隙值

3.3 电机极槽数

根据上文所述,螺杆转子在运行过程中,除啮合基频245 Hz外,还会产生490 Hz、735 Hz、980 Hz、1225 Hz、1470 Hz等倍频振动峰值。由电机定、转子槽数所产生的齿谐波基频、倍频容易与螺杆转子的振动特征频率处于相同1/3倍频程内,从而导致振动会叠加,使得压缩机的机脚振动偏大甚至超标。

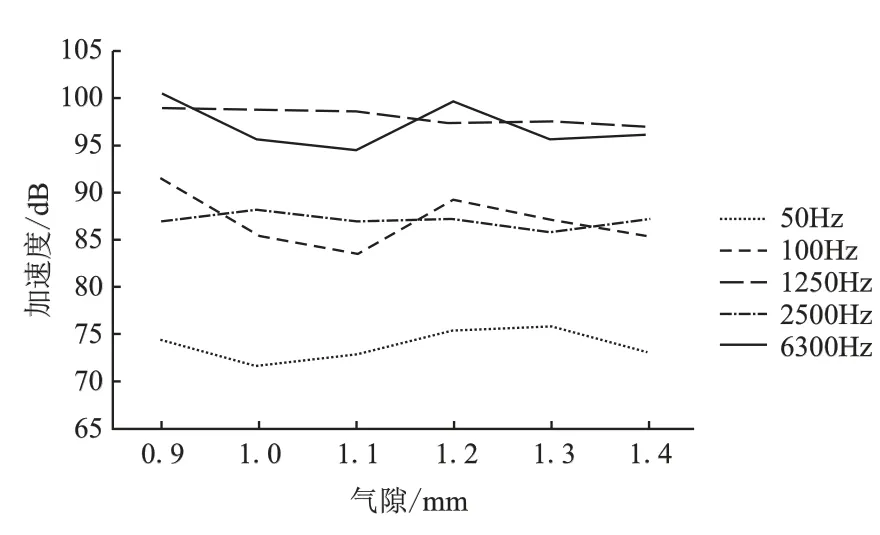

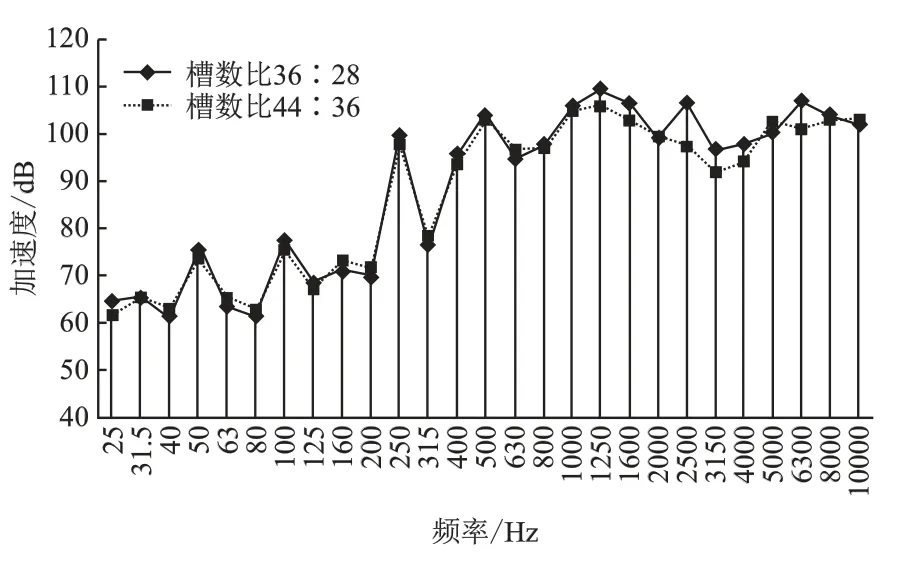

某型号半封闭双螺杆制冷压缩机的电机定、转子槽数分别为36、28,对应的定、转子齿谐波基频分别为1764 Hz和1372 Hz,与螺杆转子振动特征频率1470 Hz和1715 Hz、1225 Hz分别处于相同1/3倍频程内,导致1250 Hz和1600 Hz 2个频带内的振动增大。考虑到电机定子槽数的振动影响远大于电机转子,以及电机自身结构的最优性能设计,将该款电机定、转子的槽数调整为44、36,将电机定子齿谐波频率和螺杆转子频率错开,并进行试验验证,优化前后的振动数据如图7所示。

图7 电机槽数优化前后机脚处振动加速度1/3倍频程对比

从测试数据可看出,调整电机定、转子的槽数,将电机齿谐波频率和螺杆转子频率错开,避免振动叠加,对1250 Hz以上的压缩机机脚振动改善明显。压缩机机脚的振动加速度20~10 kHz总值下降2.7 dB,其中,目标频率点1250 Hz和1600 Hz均下降3 dB以上,在2500 Hz降低8.7 dB,整体效果显著。

4 结论

本文研究电机气隙的均匀性、电机气隙值以及电机极槽配合对压缩机振动的影响,并通过试验验证,得出以下结论:

(1)通过提高动平衡精度、加强电机定子定位和提高悬臂轴刚度三项措施,可改善和提高电机气隙的均匀性。电机气隙越均匀,对电机特定频率(电机转频和电源2倍频)的振动改善越明显,也在一定程度上降低压缩机的整体振动。

(2)在保证最佳电机效率的前提下,选择合适的电机气隙值,对与电机相关的频率引发的振动有显著改善。

(3)合理设计电机的极槽数,避免电机振动特征频率与螺杆转子特征频率出现在相同1/3倍频程内,从而避免振动的叠加,可有效地降低相应1/3倍频程振动值和全频段振动总值。