有限元仿真在螺杆压缩机应用研究

2021-08-01李日华张天翼

李日华,张天翼

(珠海格力智能装备有限公司,广东珠海 519000)

1 引言

螺杆压缩机具有可靠性高,操作维护方便和适应性强的特点,广泛应用于中央空调、冷冻冷藏、船用和核电等领域,在宽广的容量和工况范围内,逐渐替代其他种类压缩机[1-2]。螺杆压缩机利用一对相互啮合的阴、阳转子在壳体腔内作回转运动,实现吸气、压缩和排气3个过程,转子和壳体是螺杆压缩机重要零部件。在气体压缩的过程中,受气体力作用,转子会发生一定的形变,由于受排气周期性气体脉动和转子回转力的影响,诱发了压缩机振动和噪声响应问题,在激励源作用的情况下,可以通过振动响应计算将响应频率和激励频率偏错开,从而避免共振,降低振动。壳体在压缩机工作过程中除了承受气体压力和转子载荷外,还是压缩机振动和噪声辐射的主体,压缩机主要通过壳体结构进行传递,因此,壳体合理设计对压缩机可靠性影响至关重要。螺杆压缩机壳体结构设计既要满足强度设计要求,同时也要满足刚度设计要求,避免由于设计不合理产生共振、振动传递高等问题[3]。

有限元分析可用于结构及流体的仿真。合理运用仿真手段,可加快设计工作的进行,通过仿真结果来优化压缩机结构,确定压缩机壳体和转子结构设计的合理性,避免后期不必要的改模,降低开发成本。本文分别从结构静力学和动力学方面对螺杆压缩机壳体和转子进行有限元仿真分析。

2 结构静力学分析

2.1 壳体强度校核

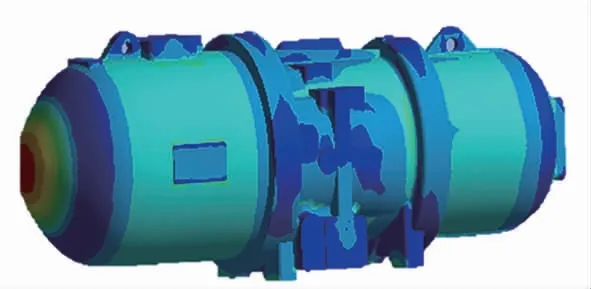

压缩机壳体是由多个形状不规则和复杂腔体结构的铸件组成,包括吸气端盖、机体、排气轴承座和油分桶。吸气端盖用于装配和支撑电机,处于压缩机吸气低压侧;机体用于装配阴阳转子,支撑吸气端轴承,并且用于连接吸气端盖和排气轴承座;排气轴承座用于支撑排气端轴承;油分桶用于分离和储藏冷冻油,处于压缩机排气高压侧。螺杆压缩机国家标准GB/T 19410中明确规定压缩机壳体必须进行强度试验,高压侧的试验压力应为高压侧的设计压力,低压侧的试验压力应为低压侧的设计压力,如果高低压不能隔开,试验压力应该按高压侧的设计压力[4]。因此,铸件强度校核尤为重要。铸件常用的材料有HT200、HT250、QT450和QT600。在设计阶段,可以利用有限元仿真的手段,来模拟壳体受压时的变形状况。

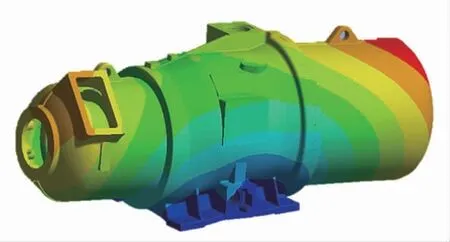

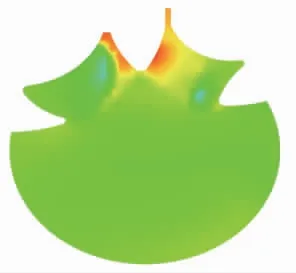

在进行有限元仿真分析时,采用均布压力的方法,在壳体内壁施加相关试验所要求的压力。获得计算结果后,根据应力的分布状况,可直观的指导结构改进的方向,如图1所示。同时,也可将计算得到的最大应力与壳体材料的许用应力对比,以此来进行强度校核,保证壳体结构的可靠性。

图1 壳体强度校核

2.2 转子受力校核

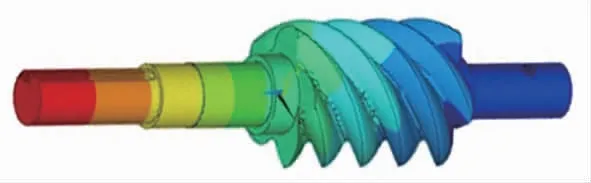

螺杆压缩机在运行过程中,转子齿槽沿接触线分成两部分,一部分处于压缩或排气过程,作用的是某一压缩过程中的压力;另一部分处于吸气过程,作用的是吸气压力[5]。在此过程中,压缩机所输送的气体,会对于转子表面施加作用力,从而引起转子的变形。在不同的时刻,作用于转子的气体作用力是不断变化的。通常,齿间容积即将连通排气孔口的时刻,转子负荷最大。因此,在分析气体作用力对转子影响时,选取齿间容积即将连通排气孔口这一工作状态进行仿真分析。转子常用的材料有45#和QT600,这2种材料的抗拉强度接近。

在同一时刻,由于阴阳转子的相互啮合,转子各个齿间容积中气体压力并不相同。这些齿间容积是由阴阳转子的接触线所分开的,如图2所示。

图2 转子接触线

根据转子某一齿间容积即将连通排气孔口的特性,确定各个齿间容积内气体的压力。在分析中,忽略了各个齿间容积内气体压力的不均匀性,以均布载荷的方式在转子表面施加气体压力,如图3所示。

图3 转子受力校核

2.3 机体受力校核

机体内部有阴阳转子腔,转子腔与转子一起,在压缩机工作过程中,受气体的作用力,机体转子腔会发生一定变形。转子腔的变形,会使转子与机体间隙发生变化。间隙加大影响压缩机容积效率,而间隙减小则会引发转子与转子腔的擦伤。同时机体用于支撑吸气端轴承,转子吸气端受力通过轴承腔支撑筋进行振动传递,需要对支撑筋的刚度进行校核。

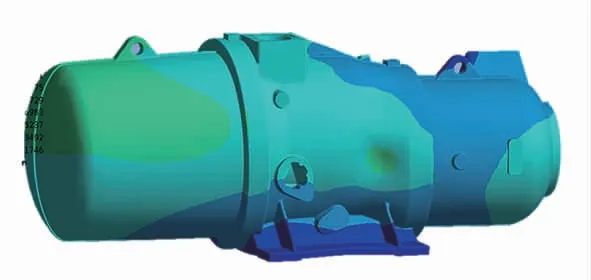

选取某一齿间容积即将排气时的机体作为分析对象,并将机体转子腔划分不同的压力区间,以均布载荷的方式加载;选取机体吸气轴承腔内壁,加载前面计算转子吸气端气体力,即可对机体转子腔和轴承腔受力变形情况进行仿真分析,如图4所示。

图4 机体受力校核

3 结构热力学分析

温度的变化会使结构膨胀或收缩。而当这种温差引起的热变形受到约束时,结构将产生热应力。而转子及机体等结构的膨胀与收缩,也会直接影响配合间隙的大小,进而影响整机的工作效率。由于结构温度场的分布不均而引起的热应力及热变形,是进行螺杆压缩机结构分析时需要重点考虑的因素。通过阴、阳转子和机体的热传导分析,可得到这些关键组件的稳态温度场分布,再以此结果作为载荷进行结构分析,可得到转子等结构的热变形以及热应力。但是在实际计算过程中,为了准确模拟压缩机工作过程中转子的真实受力情况,充分考虑压缩机产生的压力场和温度场共同对螺杆转子结构性能的影响[6-7],需要进行流热固耦合计算,如图5所示。

图5 结构热力学分析

4 模态分析

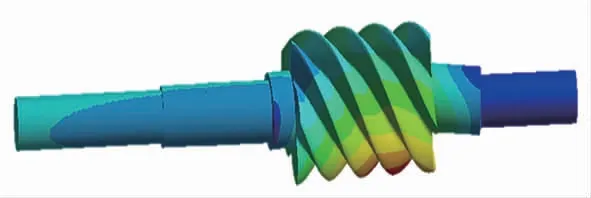

4.1 转子模态分析

螺杆压缩机是依靠转子回转运动实现气体的吸气、压缩和排气,转子在转动的过程中,由于不平衡力的存在,产生周期变化的离心力,这个力的变化频率和转子的转速成正比。当离心力所引起的振动频率接近转子的固有频率时,转子就会发生共振,导致压缩机本体产生较大的振动,降低了压缩机工作的可靠性。传统的办法只是对阳转子进行模态分析,但是实际运行过程中,阳转子上需要装配电机转子,电机转子通过键、压板、螺钉和阳转子连接成一个整体,所以需要把阳转子、电机转子、键、压板和螺钉一起进行模拟分析,才能实际反映压缩机转子实际运行情况,如图6所示。

图6 转子模态分析

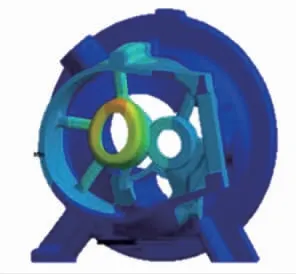

4.2 铸件模态分析

由前面可知,螺杆压缩机是由多个铸件组成,其铸件整体必须也存在某个固有频率。若转子转速接近压缩机铸件固有频率所对应的临界转速,则引起压缩机本身较大的振动,降低了压缩机工作的可靠性。利用有限元仿真的方法,可预测压缩机铸件的固有频率。可通过设计手段提高压缩机的刚度,进而使其运行转速避开临界转速,如图7所示。

图7 铸件模态分析

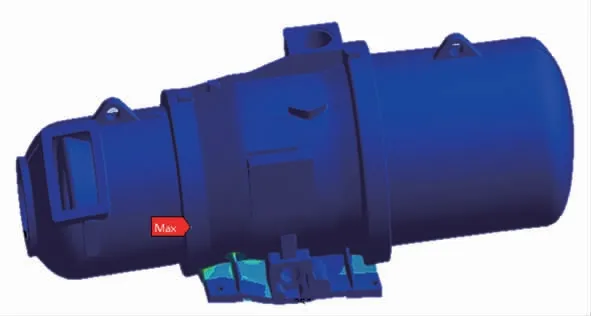

5 谐响应分析

螺杆压缩机在运转过程中,可以计算出压缩机的转子啮合基频,以阴阳转子齿数比6∶5进行设计压缩机,定频电机转速2940 r/min,压缩机采用电机直接驱动阳转子的方式,那么转子啮合基频为245 Hz(f=2940/60×5=245 Hz)。谐响应分析是用于确定线性结构在承受随已知按正弦规律变化的载荷时稳态的一种技术,是在计算完模态的基础上进行计算,要求加载的参数确定幅值和频率,这是一个动态的过程,可以计算出铸件在转子啮合基频下的应力应变,如图8所示。

图8 谐响应分析

6 随机振动分析

压缩机在运输过程中,在运输道路上难免会遇到不同的路况,道路上不同路况转化为压缩机的随机激励,随机振动分析是分析压缩机在随机激励下位移和应力分布情况。按压缩机运行过程中不同路况可分为三类:颠簸工况,转弯工况和刹车工况。按最恶劣工运输情况,颠簸工况,在压缩机垂直方面上加载3 g的加速度;转变工况,在压缩机垂直和径向各加载1 g斩加速度;刹车工况,在压缩机垂直和运输方向各加载1 g加速度。通过加载不同的加速度,仿真计算压缩机在随机振动下的响应,如图9所示。

图9 刹车工况仿真计算

7 流场模拟

利用软件对螺杆压缩机流场域进行仿真,较为直观的反应出螺杆压缩机工作过程中压力、温度、速度的变化规律。在分析压缩机内置油分效率时,传统一般采用经验设计,并且在试验过程中无法测试油分桶里面气流的流动方向及压力分布情况,对影响压缩机油分效率的因素不能进行直观的分析。实际由于设计的不合理性,导致油分桶内某处的气流速度过快,容易产生搅油情况,导致压缩机油分效率差和油位波动异常。通过有限元仿真,可以很直观计算油分桶内气流流动方向,通过结构上的改进,让压缩机气流更改均匀,提升油分可靠性。同步流场仿真可以应用到吸气端盖电机流道设计,让压缩机吸气压损更小以及电机换热效果更好,如图10所示。

图10 油分桶流场模拟

8 噪声分析

螺杆压缩机虽然具有工作过程平稳的特点,但是在压缩流体刚接通出口时,由于出口面积小、流体速度高,高速流体冲刷出口壁面,出现较大的气流噪声[9]。传统的降噪方法一般是使用消声器或隔声罩,但并没有从根源上解决螺杆压缩机的噪音问题。因此在设计阶段通过有限元分析,对噪声进行研究,改善压缩机排气口结构,降低压缩机噪声。

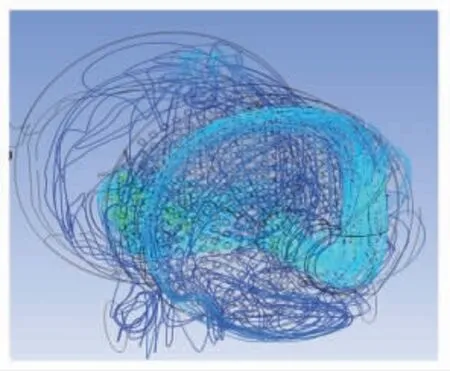

噪声仿真计算分稳态计算和瞬态计算,稳态计算过程中不考虑压力脉动对排气端体消声特性的影响,瞬态计算过程中必须考虑压力脉动对排气端体气动声学的影响,用非稳态方法计算流场,并将流场所计算出来的结果在仿真过程的每一个时间步中输出时域压力脉动作为瞬态计算的外界激励源,如图11所示。

图11 噪声分析

9 结论

本文分别从静力学、动力学、流场等七个方面对螺杆压缩机进行仿真分析,并且在实际压缩机开发过程中得到应用,实践证明,仿真计算对压缩机设计具有很好指导意义,为压缩机开发缩短时间,避免后续由于设计问题出现重大的质量异常。