侧出推钢式加热炉出炉辊道的改进与优化

2021-08-01刘超

刘 超

(攀枝花金属制品有限公司,四川 攀枝花 617000)

攀钢集团金属制品有限公司侧出推钢式加热炉,出炉辊道因其工作环境为高温、高湿、高冲击,且润滑条件恶劣,已成为故障频发点,由于炉口环境温度过高,导致故障处理时间偏长,降低出炉辊道故障频次已成为公司重点工作。

1 结构组成及工作原理

结构组成:出炉辊道的具体布置如图1 所示,由出炉自由辊及9 组传动辊组成(其余4 组图中未画出),每两组辊子上方有辊道盖板导向,钢坯经出钢机全行程推出后到达5-6#传动辊子间。

图1 出炉辊道结构组成

工作原理:端进侧出式加热炉,在出料端采用出钢机侧部推出方式。推钢杆以3m/s 的速度撞上钢坯,将钢坯推出至出炉辊道处,随后出炉辊道将钢坯运送至轧线。

2 存在的故障及原因分析

(1)前段辊子轴承损坏严重。出炉时钢坯以3m/s 的速度推出,由于钢坯在1000℃以上高温加热后,存在变形及因自重而导致的向下弯曲,出钢时钢坯逐一对自由辊及前段5 根传动辊进行撞击,由于撞击频繁且冲击过大,导致前段5 根传动辊在润滑良好的情况下,轴承、减速机依然频繁损坏[1]。

(2)标高难调整。因炉内滑道标高与出口辊道标高设计一致,且建厂安装时轴承座底部未留余量调节。出钢辊道辊子轴承损坏后,新辊子上线后标高明显超出在线辊子及炉内滑道,只能通过垫高其余辊子轴承座、减速机来减少撞击,导致标高较难调整。且调高其余辊子标高后,因炉内滑道磨损且难处理,其余辊子撞击依然存在。且平时处理故障较匆忙,基本都是只更换一根辊子,其余辊子标高待检修或换规格处理,导致新辊子在线期间损坏几率加大。

(3)更换辊子时间较长。由于在高温、高湿环境下,轴承座孔与轴承座上端盖孔与螺栓焊死在一起,且辊道盖板变形吊出后再安装容易与辊道发生擦挂,销孔不易对正,吊装需更谨慎。诸多因素导致拆装不便,且工作环境温度较高,人员无法做到快速维护,更换单根辊子时间多长达1 小时。

4 改进与优化

4.1 改进

(1)将自由辊垫高、传动辊垫高。将炉口自由辊垫高,让钢坯在撞击自由辊后,呈现跷跷板原理(如图2 所示),推钢机以3m/s 的速度将钢坯推至5#-6#辊之间,再因红钢在推送过程中产生的自重弯曲与1-5#辊接触后进行输送。因无相关文献查询钢坯在高温下受自重的弯曲程度,经过对现场观察测量出钢坯头部大约有5mm 的向下弯曲,决定将炉口自由辊垫高5mm,1#传动辊垫高3mm,2-9#传动辊垫高2mm,同时考虑到此次改进对炉口自由辊的冲击加大,对炉口自由辊轴承座采取了加筋板等固定方式。

图2 辊道标高改进示意图

通过此次改进,炉口辊道辊子轴承座底部都有至少2mm 的余量调节,便于更换完新辊子后调整其标高;自由辊承受了绝大多数冲击,钢坯对1-5#传动辊的冲击会明显减少,保护了前段辊子;同时钢坯在自由辊上呈现跷跷板状态,自由辊前段钢坯能减少自由辊后段钢坯在炉内的自重,降低了钢坯与炉内的摩擦,间接的降低了推钢机的负荷,对推钢机起到了有效的保护。

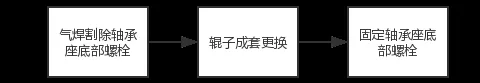

(2)辊子增加导向圆环、优化更换流程。图3 为更换一根传动辊的流程图。拆卸、固定轴承上端盖螺栓过程中,存在螺栓锈蚀、螺孔丝扣损坏等情况;更换辊子过程中,需将闷盖、端盖等按配合间隙装入轴承座。诸多因素都会耽误故障处理时间。

图3 更换传动辊流程

通过对流程的分析,决定通过改进取消吊装盖板流程、并将更换辊子的流程改在线下装配。方式如下:

(1)因辊道盖板起导向作用,通过制作与辊径一致的带坡口弧度的导向圆环焊接在辊子两侧,代替辊道盖板导向功能(图4为改进前后示意图)。

图4 改善前 改善后

(2)取消在线装配辊子环节,将辊子与两侧轴承座线下装配好后成套更换。

图5 为优化后的更换流程,取消了吊装辊道盖板、减少在线安装辊子的环节。将辊子更换时间从原先的1 小时压缩至20 分钟左右。

图5 优化后辊子更换流程

4.2 改进现象

(1)对出炉自由辊的改造。1-5#传动辊冲击肉眼可见的减少,但在一个规格轧制期间,自由辊的撞击振动明显变大,轴承座上端盖被撞翻多达5 次、轴承座底座螺栓丝口损坏松动,补焊多次,但因自由辊卡在导向盖板之间未掉出轴承座,未影响生产。轧制后期,自由辊传动侧轴承损坏,辊子整体倾斜下陷,对1-5#辊的冲击略微增加,但未损坏[2-4]。

(2)对传动辊的改造。因炉口导向装置出口较窄,传动辊两侧挡板只是偶尔对倾斜钢坯起到纠偏作用,未发生钢坯撞击辊子边缘情况,完美的替代了辊道盖板。

4.3 优化

通过对出炉自由辊的改造得知,只要解决了出炉自由辊的倾翻问题,将对1-5#传动辊起到良好的保护作用。因此对出炉自由辊进行转动惯量分析,出炉自由辊数据如下:

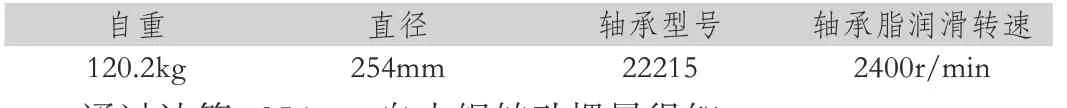

表1 出炉自由辊数据

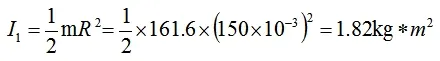

(辊子固有转动惯量 1I 是刚体绕轴转动时惯性(回转物体保持其匀速圆周运动或静止的特性)的量度)

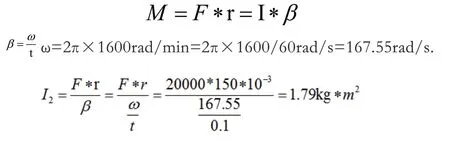

反推算在2t 钢坯的撞击下,0.10 秒内达到1600r/min 时最高转动惯量:

设转动惯量为I,质量为m,半径为r,力矩大小为M,角加速度大小为β

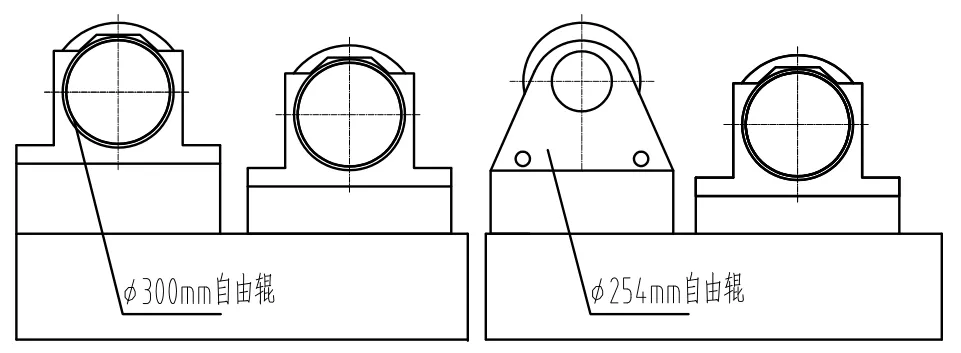

由于转动惯量 21 II > ,即辊子在2t 钢坯的撞击下(在自由辊盖板、底座螺栓达到应力等级要求的情况下),该φ300mm 自由辊无法瞬间达到相应转速,即无法承接传动作用,撞击无法被旋转传递,是导致频繁被撞翻的一大原因,因此选取能承受大撞击、转动惯量相对较小的辊子成为改善此故障的关键。对此,选取了库房重量相接近、直径接近但相对较小的自由辊进行了相关验算,该自由辊相关数据如下:

表2 替代自由辊数据

通过计算φ254mm 自由辊转动惯量得知:

反推算在2t 钢坯的撞击下,0.10 秒内达到2400r/min 时最高转动惯量:

设转动惯量为I,质量为m,半径为r,力矩大小为M,角加速度大小为β

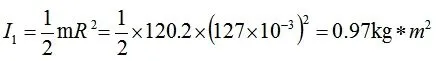

此时转动惯量 21 II < ,即辊子在2t钢坯的撞击下(在自由辊盖板、底座螺栓达到应力等级要求的情况下),该φ254mm自由辊瞬间可以达到相应转速,即可以承接传动作用。因此,我们对出炉辊道自由辊进行了相关改造,将φ300mm自由辊替换为φ254mm自由辊。同时因φ254mm自由辊轴承座采用的是水冷一体式轴承座,与φ300mm自由辊轴承座有上端盖结构不同,轴承座本体更加结实,不再会发生上端盖被撞翻等情况。改造前后示意图如图6。

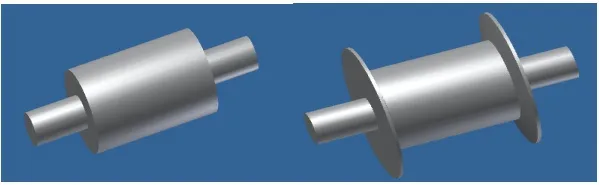

图6 自由辊改造前 自由辊改造后

4.4 优化结果

自改造以来半年时间统计,自由辊未被撞翻,出口辊道1-5#辊轴承损坏更换1 次、减速机损坏1 台。改造之前半年时间里1-5#辊轴承损坏更换18 余次、减速机损坏9 台。经济效益显著。

5 结语

对侧出推钢式加热炉出炉辊道的改进与优化,经现场验证,取得了良好的效果,不仅使设备能够平稳运行,事故大幅度减少,检修维护人员劳动强度明显降低,而且便于设备的周期性计划维修,为加热炉200 方改造提供了充足经验。