超级双相钢S32750 堆焊工艺探讨

2021-08-01高瑞博曹永强

高瑞博,王 丁,曹永强,肖 阳,乔 伟

(西安天力金属复合材料股份有限公司,陕西 西安 710201)

S32750为铁素体和奥氏体组织各占50%左右的双相不锈钢,比一般铁素体不锈钢有更高的塑性和韧性;比奥氏体不锈钢有优异的抗应力腐蚀、缝隙腐和点蚀能力,且无室温脆性。S32750耐点蚀当量PREN=(Cr+3.3Mo+16N)%=43%>40%,所以称为超级双相钢[1]。S32750 双相钢复合板由于其优越的耐蚀性能及力学性能,广泛的应用于航空航天、核电、化工、原子能等众多工程领域。特别是氧化反应器作为四甲苯催化氧化法制取均酐的核心设备,因其工作环境恶优劣,通常选用S32750 双相钢复合板。

S32750 焊接时,冷裂纹敏感性小,有产生热裂纹倾向,由于有较高的氮含量,热影响区的单相铁素体化倾向较小。UNS S32750 超级双相不锈钢中进一步提高了Mo 和N 的含量,加入了少量的Cu,提高了其组织的稳定性及耐腐蚀能力。焊接时超级双相不锈钢冷裂纹的敏感性小,有产生热裂纹的倾向,最突出的问题是由于其合金含量较高,焊缝金属易析出σ 相、氮化物等化合物,因析出第二相形成贫铬层,造成焊接接头耐腐蚀性能及塑韧性的下降[2,3]。又由于双相不锈钢在高温下是100%的铁素体组织,若线能量过小,热影响区冷却速度快,奥氏体来不及析出,过量的铁素体就会在室温下过冷保持下来。若线能量过大,冷却速度太慢,尽管可以获得足量的奥氏体,但也会引起热影响区铁素体晶粒长大以及σ 相等有害金属相的析出,造成接头脆化。因此对于S32750 复合板制造不论是复层拼焊,还是返修中堆焊,焊接突出问题是保证焊接接头的耐蚀性和低温冲击性,所以焊接时可适当缓冷,以获得理想的奥氏体与铁素体的相比例。为避免上述情况的发生,最佳的措施是控制焊接线能量和层温度,并使用填充金属,同时应控制层间温度≤150℃,焊接热输入控制在10~15kJ/cm 范围内[4]。在实际焊接中首相选用合适的焊材,其次就是合理的焊接参数和层间温度,最后是控制冷却速度。以保证相比例,减少中间相产生。S32750 板材化学成分如下表1。

表1 S32750 板材化学成分

1 试验材料及方法

1.1 焊接材料

超级双相不锈钢UNS S37250 的主要化学成分为Cr、Ni、Mo、N。其中Ni 和N 是促进和稳定奥氏体的元素,Cr 和Mo 是铁素体形成元素,所以焊材合理的化学成分是保证超级双相不锈钢合理相比例的前提[5]。为了既能满足堆焊试验要求,又能确保在实际复合板不结合缺陷修补时效率,试验选用焊接方法为过渡层GTAW+覆层SMAW,GTAW 过渡层选用焊材为ER309LMo 和ERNi-1, SMAW 覆层选用焊材为E2594。试板Q345R,40×300×300mm,耐蚀层为150mm×200mm,其中过渡层1.5mm~2mm,覆层6mm。所用焊材化学成分如表2 所示.

表2 焊材化学成分

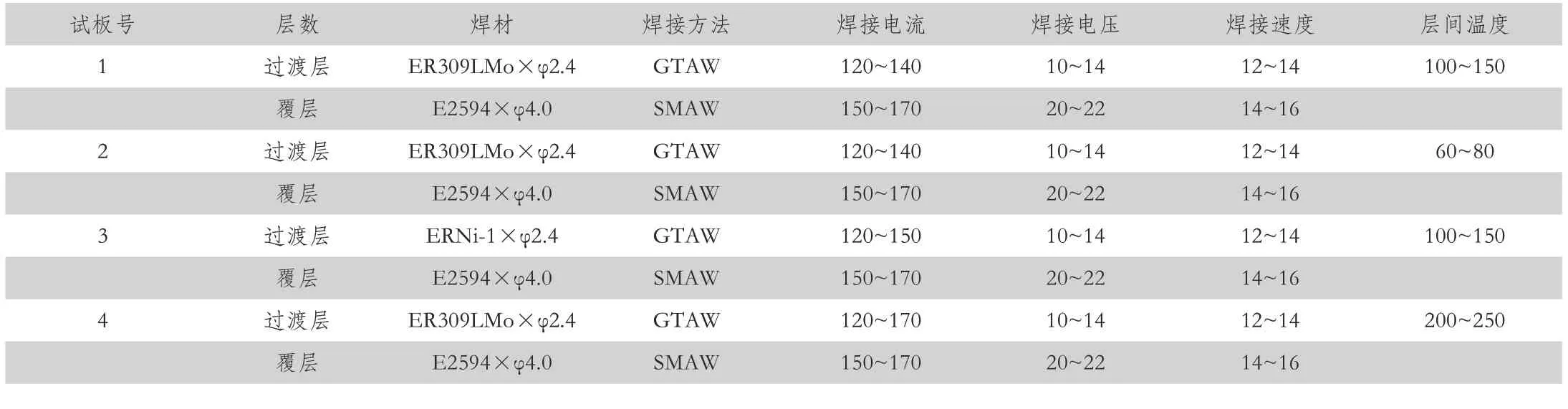

1.2 焊接工艺要点及参数

焊前使用金属磨头和不锈钢钢丝刷清理坡口周围25mm 范围内氧化皮,使用酒精擦拭去除水分、油污、杂质,直至焊接表面露出金属光泽。装配时保证间隙0mm~1mm,错边量≤0.5mm。为了保证相比例及第三相产生,应合理控制冷却速度,控制焊接线能量。每层焊完必须清理干净,焊接尽量采用短弧焊,小电流,快速焊接,控制焊接线能量[6,7]。焊接参数见表3。

表3 试板焊接的主要参数

2 结果分析及讨论

2.1 外观检测及PT 检测

四组焊接试板经过目视检验,发现焊缝表面无咬边、气孔、裂纹等明显缺陷,按照ASME sec.Ⅷ Div.1 App endix 8 标准,对焊缝进行了100%的PT 检测,检测结果显示满足Ⅰ级要求。表明现有的焊接工艺条件下,四组焊接试板焊缝表面质量良好。

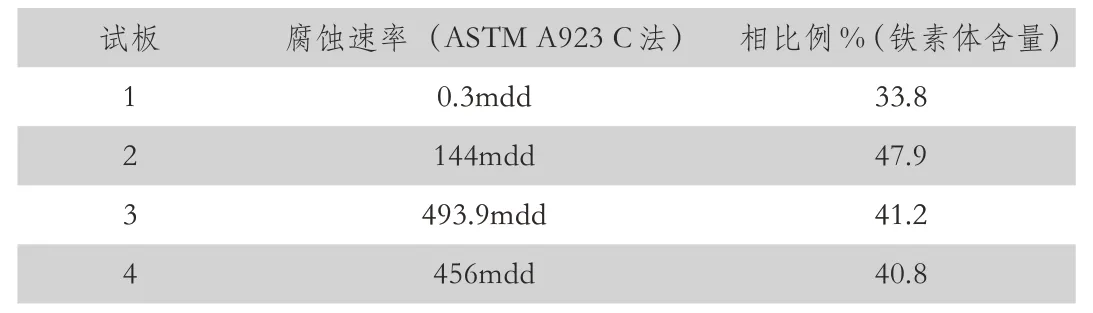

2.2 腐蚀试验及相比例

腐蚀试验按照ASTM A923-14 方法C 执行,将试样放入40±1℃(初始pH 值为1.3)、6%FeCl3 溶液中,经过24 小时试验后4 组试样平均腐蚀速率见表4。

表4 腐蚀速率及相比例

可以清晰的对比出不同相比例情况下,相同试验情况下腐蚀量大小有很大区别,特别是第一组相比例为33.8%,腐蚀速率为0.3mdd,腐蚀速率远远小于ASTM A923 C 法要求的10mdd。ER309LMo 中Ni 促进和稳定奥氏体的形成,Cr 和Mo 保证铁素体形成元素,使奥氏体和铁素体含量达到平衡,防止了基层碳钢中铁素体含量对复层焊缝成分影响,最终保证了堆焊层焊缝的耐蚀性。

2.3 弯曲试验

按照QW160 试板进行侧弯,弯心直径40mm,弯曲角度180°,弯曲后4 组试样表面无缺陷。对比可以发现按照制定的工艺,控制相关工艺参数,即使不同焊接方法下使用两种系列焊材,焊接接头的力学性能是满足标准要求的。

3 结论

从上述试验结果分析焊接中层间温度控制在100℃~150℃比其它温度区间堆焊的耐蚀性能高。过渡层材料选择也对腐蚀性能有严重的影响,经过对试验数据对比焊缝中铁素体含量33%~38%耐腐蚀性能比较优越。

4 结束语

(1)S32750 复合板返修堆焊时选择合适焊材及控制层间温度,可以确保相比例,防止有害相生成,最终保证堆焊层的耐蚀性能。

(2)S32750 复合板返修堆焊过渡层应该选用ER309LMo 系列焊材,避免选用纯镍,控制焊缝中成分,保证堆焊层力学性能和耐蚀性能。

(3)合适的焊接线能量,使接头有足够的γ 相,使Cr、Ni、Mo 有足够时间扩散,确保了铁素体与奥氏体含量平衡,最终保证了焊接接头的耐蚀性。