x 射线荧光法测定铁矿石多种元素分析方法研究

2021-08-01曹万辉

曹万辉

(上海天祥质量技术服务有限公司,上海 200233)

1 现阶段X射线荧光法的应用状况

伴随着人们生活质量越来越好,对钢铁的质量要求也越来越高,满足这些要求不仅要有高质量的铁矿石作为支撑,还要具备良好的钢铁冶炼技术,在冶炼之前,工作人员需要对铁矿石的质量进行评级以及测定,这样才能对冶炼状况进行有效的控制。过去,钢铁行业一般采用湿法化学、原子吸收光谱法等进行铁矿石元素含量的测定,现阶段,钢铁行业经常使用X 射线荧光法对铁矿石中含有的多种元素进行测定,主要是因为X 射线荧光法能够快速准确的测量铁矿石多元素含量且操作简单[1-3]。

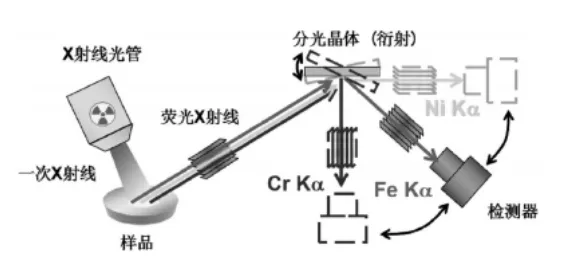

X 射线荧光法主要通过高压光管产生X 射线作为激发源,用X 射线照射铁矿石试样时,试样可以被激发出各种波长的荧光X射线,通过改变准直器、晶体和角度把混合的荧光X 射线按波长(或能量)分开,用探测器分别测量不同波长(或能量)的荧光X射线的强度,实现定性和定量分析。下图为X 射线荧光法测定的原理图:

图1 X 射线荧光法测定原理图

伴随着X 射线荧光法不断地完善以及成熟,大家发现不同地区的铁矿石由于气候、地质等条件的不同,它们具有不同的化学性质以及物理性质,在使用X 射线荧光法对铁矿石元素进行测定时,会造成基体效应和颗粒效应的干扰,比如常用的压法制备的样片对铁矿石进行测定的时候经常会出现精准度不高的问题,这主要就是颗粒效应造成的;比如熔融法制备的玻璃样片在对铁矿石进行测定时对某些组成的试样测定结果良好,而对另一些组成的试样测定效果不佳,这主要就是基体效应造成的,如何更为有效的减小或者消除基体效应和颗粒效应的干扰成为使用X 荧光进行铁矿石测定的关键。

2 x射线荧光法测定铁矿石多种元素分析方法研究

2.1 样片的制备方法

现阶段使用X 射线荧光法对铁矿石多种元素进行测定的过程中,压片法制备样片得到广泛应用,虽然压片法不如熔融法有助于减少基体效应和颗粒效应的干扰,但其操作简单,成本低廉,样品制备效率更高。

压片法进行样片制备主要要考虑样品的粒度、压片的时间和压力及所采用的粘结剂,在一般情况下,在进行加压工作的时候,工作人员应该保障测定的样品粒度小于0.045 毫米,压片机工作压力可设置为30 吨,而且加压时间应该控制在3 分钟左右,压片法一般使用的粘结剂有微晶纤维素和淀粉等,不论采用何种粘结剂均要保证纯度以免带入杂质,同时要保证粘结剂的粒度和均匀性,有利用减少样片的颗粒效应,再在此基础上使用X射线荧光法,这样才能够保障测定出来的铁矿石多种元素含量结果具有较高的精准性。

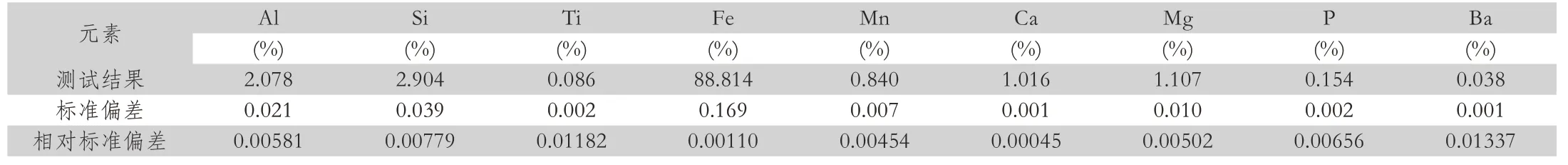

为了更好的减少颗粒效应和基体效应的干扰,上个世纪克莱斯创造玻璃熔片X 射线荧光测定法,这种方式在创造之后就被人们广泛的适用于铁矿石的测定工作中。使用熔融法进行样片制备的时候,主要要考虑溶剂类型、稀释比例、脱模剂和熔样程序。常用的溶剂有偏硼酸锂、四硼酸锂和两者的混合物,偏硼酸锂为偏碱性氧化物,四硼酸锂为偏酸性氧化物,当试样组成为偏酸性氧化物时,选择偏碱性的溶剂更容易得到完整的玻璃熔片,如菱铁矿;反之亦然,如赤铁矿。常用的溶剂比例有5:1 至20:1,溶剂比例越高对消除基体效应和颗粒效应越有利,但同时导致测定元素的荧光强度偏弱,同样会导致不良的测试精密度,尤其是在测定微量元素时,结果准确度受显著影响,实验证明当溶剂的比例为10:1 时熔制的试样玻璃熔片测定所得结果准确度和精密度最佳。常用的脱模剂有溴化锂、碘化钠、碘化铵,脱模剂的用量越大,玻璃片和Pt-Au 坩埚越容易得到分离,但是却不能够成型,所以在确定脱模剂用量时应该对试验样品的成型性以及分离性等进行充分的考虑以及设计,此外选择什么脱模剂除了考虑脱模效果外需考虑是否对拟测定元素造成干扰,如选择碘化钠作为脱模剂时无法测定钠元素。熔样程序的设计原则是以尽可能短的时间获得满意的试样玻璃熔片,主要考虑熔融温度、搅拌效果、降温速度等,根据不同结构的铁矿石需要设计不同的熔样程序,实验证明对绝大部分铁矿石,将熔样程序设计为:1100℃熔融,静态融溶6min 后摆动熔融8min,均匀后倒人已预热的铂金合金模具中,自冷1.5min、风冷3min 后试料片与模具自动剥离,所获得的玻璃样片均能够得到满意的结果,下图是工作人员通过上述方法熔制的10 个玻璃片测试结果计算得到的熔片标准偏差,可见该熔片方法具备良好的重现性。(表1)。

表1

2.2 校准物质的选择

无论采用哪种样片制备方法,校准曲线的准确性都是保证测定结果的关键,校准曲线样片一般用标准物质或者用优级纯物质进行配置。当采用压片方法进行样片制备时,宜用标准物质建立校准曲线,特别是选用与待测定铁矿石产地相同,具有相近的物理化学性质的标准物质,将有利于减少基体效应的干扰,选用的标准物质的所有元素含量应能覆盖待测铁矿石的含量范围。当采用熔融法进行样片制备时,宜用优级纯物质建立校准曲线,因为熔融法已经将样品结构破坏后统一到了相同的氧化态结构,具有相同的物理化学性质,此时采用优级纯物质配置校准曲线可以更大范围的覆盖元素含量范围,从而获得更准确的校准曲线[4-8]。

2.3 基体校正方法

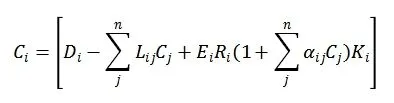

曲线校准过程是基于建立一个将测量的计数率转化为浓度的线性回归方程,在校准曲线中加入基体校正系数可显著消除基体效应造成的检测误差,基体校正的校准曲线回归方程为

其中: C = 浓度(%)

基体校正模式有基本参数法和理论α 系数法,选用基本参数法时需要准确知道仪器参数、原级和次级荧光强度、荧光产额、跃迁因子等物理参数,模型计算更为复杂,对仪器参数设置的要求更高,相反,理论α 系数法的校正模型过程相对简单,不涉及仪器参数和物理参数,但对校准曲线样片的要求更高,当校准样品较少或者校准样片含量范围没有完全覆盖待测元素含量范围时,不适合理论α 系数法。当采用优级纯物质建立校准曲线时,选用理论α 系数法进行基体校正操作更为简便,其校准曲线回归方程如下。

其中: C = 浓度(%)

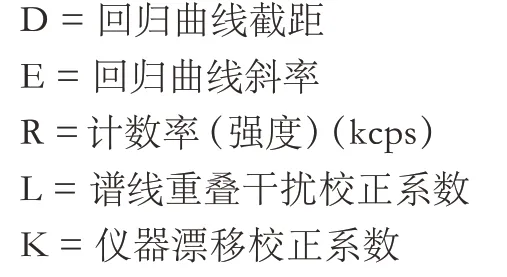

下图是选择优级纯试剂配置二元体系作为校准样片,用熔融法制作玻璃熔片,并采用理论α 系数法进行基体校正时的10组标准物质测试统计结果。(表2)。

表2

由此可见测定结果的精密度和准确度均能达到GB/T 6730.62-2005 和ISO9516-1 标准中的要求。

3 结语

通过上述内容我们能够知道:随着我国钢铁行业的迅猛发展[9,10],X 射线荧光法对铁矿石中元素含量的测定因其高效、无污染、操作简便的特点而得到普及,本文通过熔融玻璃片、选择校准物质和基体校正方法可以较好的消除该方法的基体效应和颗粒效应干扰,从而提升测量的准确度和工作效率。