连续退火对再加工锆合金腐蚀性能的影响

2021-08-01牟文武杨灿湘

马 飞,牟文武,柏 强,强 瑞,杨 攀,郭 振,杨灿湘

(中国核动力研究设计院,四川 成都 610213)

锆合金因为具有优良的抗腐蚀性能、良好的力学强度和塑性及较低的热中子吸收截面,在反应堆内作为结构材料得到了广泛应用。其中某新锆合金是我国自主研发的一种新型合金材料。随着我国核电事业的发展,开展具有我国自主产权的新锆合金包壳材料的研究,对打破外国对新锆合金的垄断,满足对反应堆燃料组件的高燃耗要求,提高核电站的经济性,保证我国核工业体系的安全都是十分必要的[1-4]。

在锆合金应用中,由于锆合金在轧制完成后出现板面扭曲及侧弯等多种影响外形尺寸的现象,需要进行约束退火进行校正,在该过程可能出现一次退火不能完全校正外形,因此需要二次约束装夹退火进行校正。本文开展二次退火对再加工锆合金织构和腐蚀性能影响的研究,旨在确定二次退火对织构和腐蚀性能的影响情况,为锆合金轧制后约束提供工艺设定基础[5-8]。

1 试验方法

试验采用锆合金型材,在780℃条件下,沿原型材横向热轧4 道次,再对完成4 道次热轧的型材冷轧4 道次,然后在580 ℃下退火处理。试样编为5 组,每组3 个试样,再加工工艺见表1。

表1 各试样编号及加工工艺方法

2 结果与分析

通过图1 中锆合金在不同再加工条件下的金相可知,两种条件的锆合金样品金相一致,晶粒度未发生变化。同时利用帕纳科X per PRO MPD 检测仪对锆合金样品进行织构因子采集,得到微区织构取向因子,如表2 所示,在经历一次和两次退火后的锆合金的微区织构取向未发生明显变化,织构取样基本一致。

图1 退火后的合金金相图片(D1 和D2)

表2 锆合金微区织构取向因子

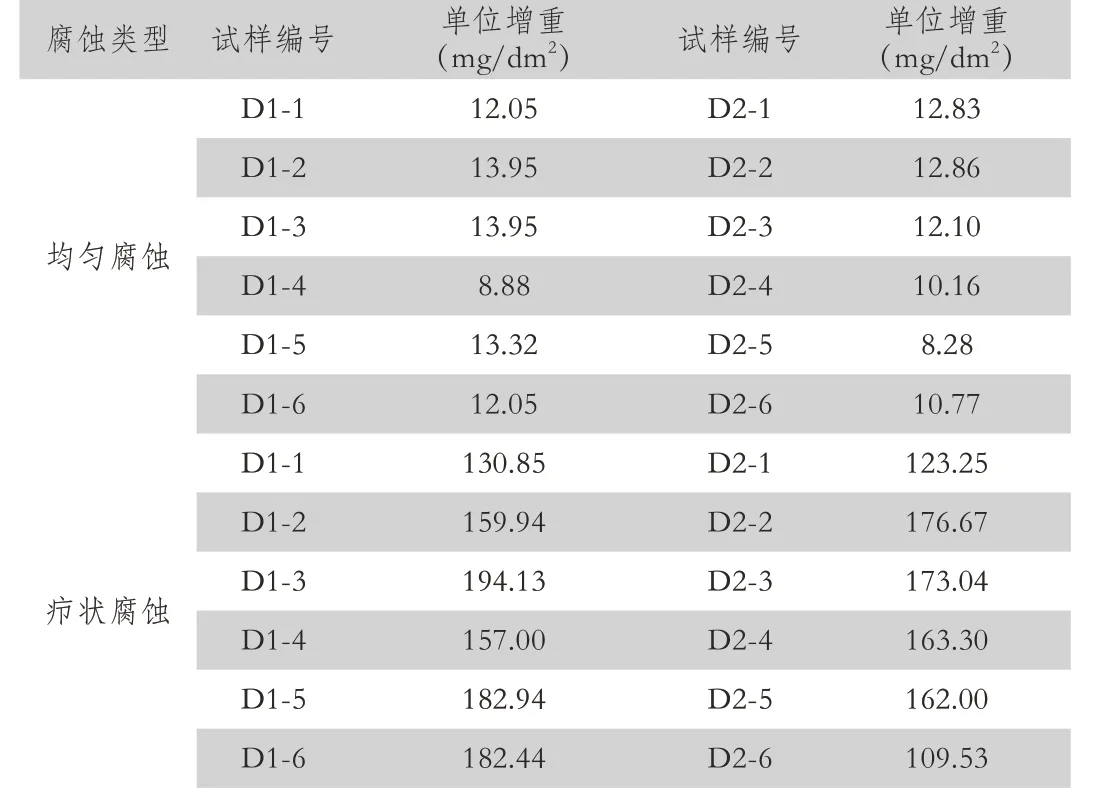

图2 腐蚀后的锆合金样品表面形貌

在两块锆合金型材上分别取3个均匀腐蚀样品和3个疖状腐蚀样品,样品尺寸为20mm(横向)×30mm(纵向),共计12个均匀腐蚀样品和12个疖状腐蚀样品,腐蚀增重数据和形貌统计数据见表3:均匀腐蚀单位增重(8.28~13.95)mg/dm2,均满足锆合金小于22 mg/dm2的增重指标要求,表面氧化膜均呈现均匀的黑亮色;疖状腐蚀单位增重(109.53~194.13)mg/dm2,表面氧化膜虽有不均匀色块,但是氧化膜完整并仅基本不存在疖状腐蚀点;D1和D2再加工锆合金样品的均匀腐蚀平均增重分别为12.37mg/dm2和11.17 mg/dm2,疖状腐蚀平均增重分别为167.88 mg/dm2和151.30 mg/dm2,两块合金板材板腐蚀样品增重量基本在同一区间,腐蚀性能基本一致,因此可认为锆合金再加工后进行一次退火和两次退火对其腐蚀性能无明显影响。

表3 样品腐蚀增重数据统计

3 结论

本文通过对再加工锆合金进行一次退火和连续退火后进行金相形貌及织构变化、腐蚀性能数据进行统计,得到以下结论:

(1)锆合金一次退火和连续退火后的金相形貌和织构取向基本一致,未发生明显变化。

(2)锆合金一次退火和连续退火后的均匀腐蚀和疖状腐蚀的增总量基本一致,处于同一腐蚀性能水平。腐蚀后试样表面形貌未出现明显差别,连续退火对合金的均匀腐蚀和疖状腐蚀性能未产生明显影响。