隧道开挖爆破震动监测与控制技术探析

2021-07-31郭小坤秦文涛郭军峰洪碧武

郭小坤,秦文涛,郝 璐,郭军峰,洪碧武

(西南交通建设集团股份有限公司,云南 昆明 650000 )

0 引言

随着公路交通建设不断扩大,在我国西北山区、丘陵地带新建了大批公路工程项目。复杂的地质环境下,对山区公路隧道的爆破施提出了更高的要求[1]。作为隧道爆破的一种重要施工手段,钻爆法的爆破质量直接影响到隧道围岩和初期支护的稳定性,尤其是在浅埋隧道施工中,爆破过程行程单震动冲击波往往导致隧道结构失稳[2-4]。因此,针对爆破过程中隧道的稳定性、隧道掘进跑破开挖等技术的研究一直是急需解决的问题。目前,针对隧道爆破震动和监测技术的研究主要有力学分析法[5 ]、现场实测法[6-8]、数值分析法[9 ]、经验公式法[10-11]等。如国内外采用模型试验针对大型公路工程项目爆破施工阶段稳定性进行处理,在现场爆破监测数据基础上,融合神经网络、遗传算法实现实测值与预测值的拟合,提升对隧道爆破的安全稳定性[12-14]。通过对隧道岩体进行爆破动力响应测试实验,分析爆破对隧道围岩锚固的影响,并提出相应的技术措施来提升隧道稳定性等[15]。

本文在相关研究的基础上,依托某一隧道工程为对象,针对浅埋隧道的特性,从浅埋隧道爆破开挖关键技术方面进行动力反应和稳定相关分析,结合隧道开挖监测技术,进行隧道开挖爆破参数优化,并提出相应的隧道结构加护方案,保证隧道开挖爆破的安全性。

1 工程背景

A工程项目为单洞双车道公路隧道,隧道起点里程K10+215,终点里程K10+833,全长618 m。隧道进口最低高程238.52 m,山脊处最高高程297.21 m,高程差58.7 m。隧道Ⅵ级围岩长395 m,V级围岩长223 m。进洞口段表层由厚2.5 m厚亚黏土,下层为强—中等风化斜长浅粒岩,节理裂隙发育,局域成碎块状,整体地质条件较差。隧道受左右两侧矿井和山谷地形限制,隧道洞口布置在山坡处,并沿山坡纵向K10+525~K10+833穿越,岩层分布见图1。隧道出口段K10+727~K10+833表层覆盖厚度为2.0 m亚黏土,出口段埋深1~10 m,为典型的浅埋隧道。

图1 隧道洞口段纵断面图Fig.1 The longitudinal profile of tunnel opening section

隧道出口段采用上下台阶法施工。考虑到隧道洞口埋深较浅,拟采用超前小导管支护,墙部中空注浆锚杆、钢格栅结构支护设计方式。超前小导管长3 m,规格φ42 mm×4 mm,并用钢筋焊接相连。墙体部分采用长3.5 m,直径25 mm的中空注浆锚杆,环向间距100 cm,喷射25 cm厚C20混凝土。

2 浅埋隧道稳定性分析

2.1 隧道开挖模型建立

本节根据工程隧道出口段浅埋特点,基于MIDAS软件对隧道施工过程的变形、围岩应力和应变场进行数值模拟,并将模拟结果与监控数据比较分析浅埋隧道的施工动力特性。

选取隧道出口K10+798断面层建立数值模型(图2)。隧道表层为8 m厚的亚黏土,下层为强风化斜长浅粒岩接力裂隙发育,局部呈碎块状,综合确定该围岩级别为V级围岩,风化严重。隧道拱顶采用φ42 mm×4 mm的超前小导管支护,环向间距40 cm,纵向采用钢筋焊接相连,间距10 cm。墙部采用φ25 mm的中空注浆锚杆,长3 m,环向间距100 cm,纵向间距50 cm。喷射厚度20 cm的C20混凝土,并挂φ6钢筋网。

图2 数值模拟结构Fig.2 Numerical simulation model mesh

考虑到模型的边界效应,在模型两侧及下部分别取3倍洞径。模型边界采用采用滚筒约束,上部为自由面,底部施加竖向约束,两侧水平约束。建模中将拱顶范围围岩加强来模拟小导管超前注浆支护,采用摩尔库轮模型作为隧道围岩结构,并考虑锚杆支护。根据《公路隧道设计规范》,确定模型围岩和支护材料见表1。隧道围岩荷载释放系数分别取0.5、0.25和0.25[16]。

表1 模型结构参数Table 1 Model structural parameter

2.2 模拟结果分析

通过模拟隧道开挖过程中围岩和支护结构的应力和应变状态。图3为台阶开挖的竖向位移和侧壁收敛位移云图。隧道上台阶开挖完成后,拱顶沉降4.8 mm,拱底反弹6.2 mm,围岩变形相对较小,浅埋层左侧拱墙向内最大收敛1.22 mm,深埋层右侧拱墙向内最大收敛1.20 mm,两者较为接近。

图3 隧道开挖围岩支护位移云图

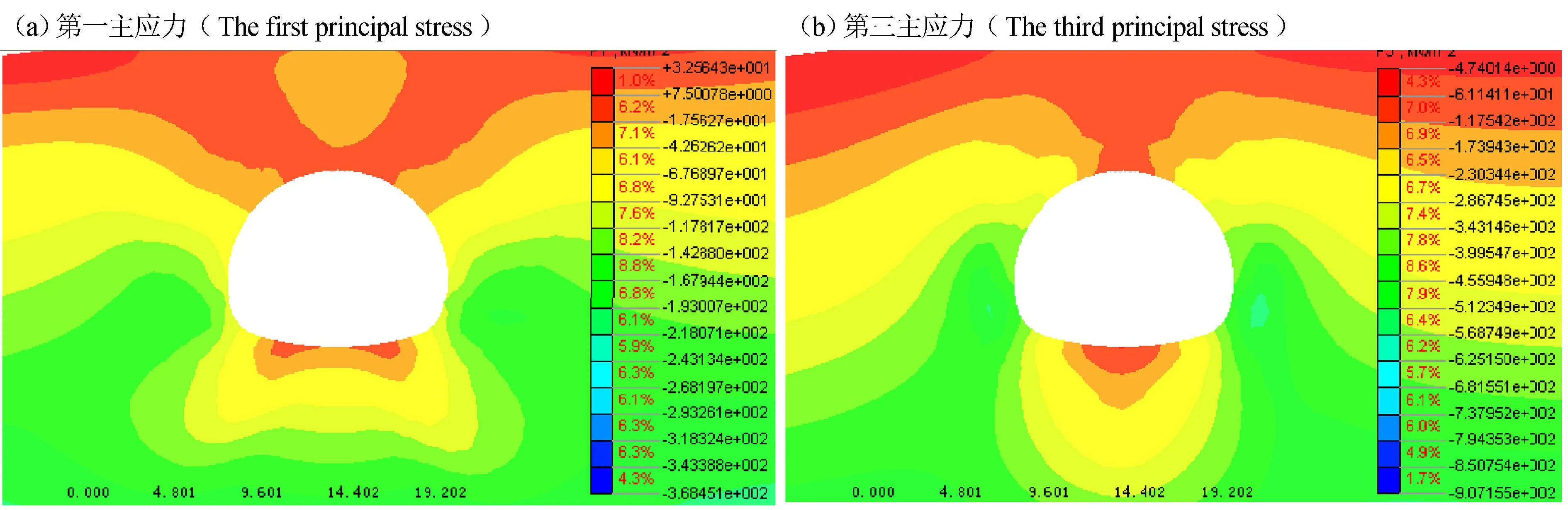

图4为隧道上断面开挖完成围岩第一主应力和第三主应力云图。在拱顶形成拉应力,并由内层扩展至地表,形成拉应力带,拱腰和拱顶部产生应力集中现象,最大拉应力出现在后拱顶部,最大值为6.5 kPa,该处易形成地表开裂,且存在稍许偏压现象。

图4 上断面开挖主应力云图Fig.4 Principal stress cloud map of upper section excavation

图5为隧道下断面开挖后形成的第一主应力和第三主应力云图。可以看出,拱顶形成大小7.5 kPa的拉应力,该阶段已完成了上断面初衬施工作业,有效降低了拱顶部位的最大拉应力。隧道拱脚处产生应力集中,拱脚最大拉应力438 kPa,拱顶拉应力5.8 kPa。

图5 下断面开挖主应力云图Fig.5 Principal stress cloud pattern of lower section excavation

2.3 现场监测数据结果

采用远程无线自动监控系统,对施工过程中隧道拱顶沉降、侧壁后连和围岩高度进行监控测量,分别在K10+798断面拱顶、左右45°拱腰即两侧位置布设应力应变测量装置,获得围岩应力监测数据(图6)。从监测数据可知,隧道上台阶开挖完成拱顶围岩压力、左侧拱腰围岩压力、右侧拱腰围岩压力分别为567 kPa、509 kPa和626 kPa。对应模拟结果值分别为495 kPa、489 kPa和501 kPa。

图6 围岩应力检测数据Fig.6 Stress detection data of surrounding rock

根据数值模拟结果和实测比较可见,隧道上断面开挖完成后,左右侧围岩压力变化较小。由于地表存在小范围偏压,左、右侧拱腰数据较为接近,且实测值与模拟值较为接近。

3 浅埋隧道爆破开挖控制

3.1 爆破震动监测

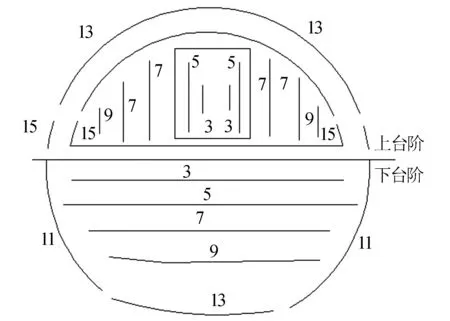

隧道出口K10+727~K10+833洞口为一浅埋隧道,如图7所示隧道出口埋深高度仅有1~10 m,属于Ⅴ级围岩,围岩风化严重。为保证隧道出口段施工安全性,拟采用超前小导管支护、墙部中空注浆锚杆、钢格栅结构支护设计方式。上台阶采用复式楔块掏槽,周边孔光面爆破,开挖高度6.2 m,控制进尺在0.75~1.5 m之间。下台阶采用水平孔拉槽爆破,一次开挖高度4.1 m,为降低爆破震动的影响,选用3~15 ms段导爆管雷管实施起爆作业,控制浅埋段进尺在0.75~2.0之间,图7为隧道掘进炮孔布置图。隧道出口段K10+825~K10+833埋深仅1~3 m,选用明挖法施工并布设钢筋混凝土结构套拱。

图7 炮孔布置图Fig.7 The layout map of blasting hole

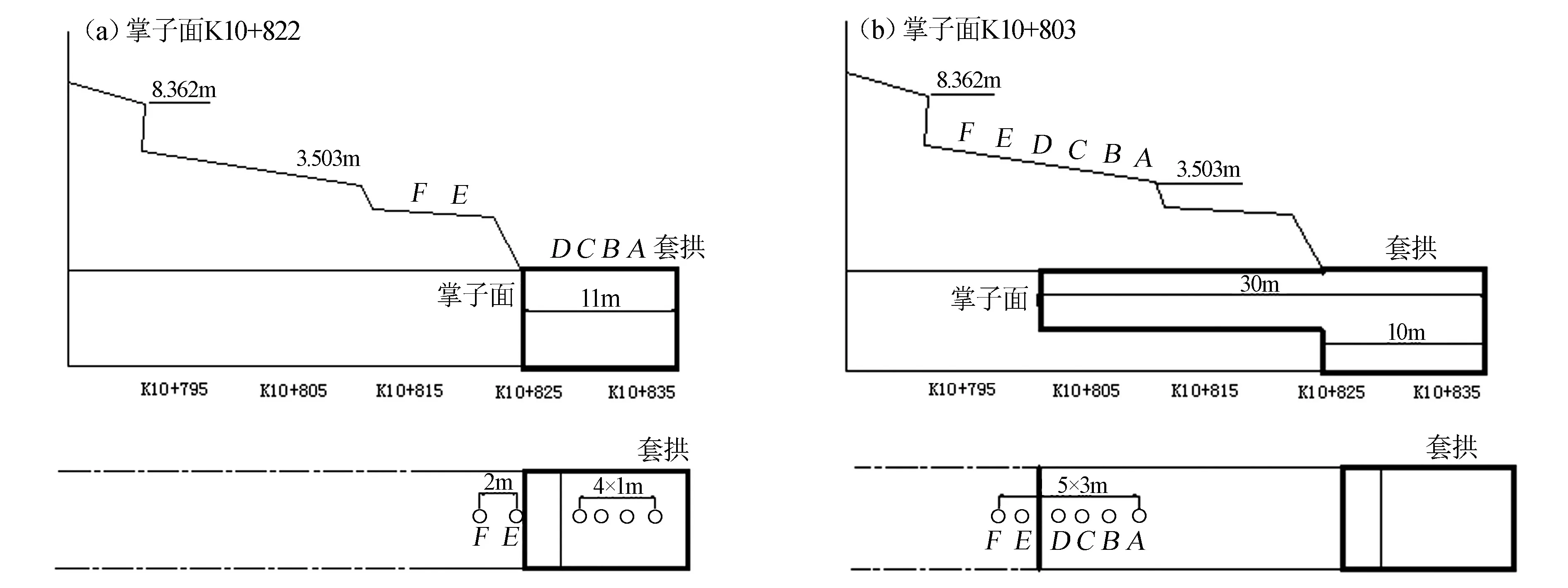

在隧道出口浅埋段布设监测点,对隧道出口地表、套拱结构、初衬结构进行监测,通过调整施工方案对爆破设计参数进行优化。根据隧道结构特征,测点布置在套拱和掌子面上方地表(图8a),以及距离出口段一定距离的浅埋段地表(图8b)。震动监测采用TC-4850爆破震动记录仪和传感器,根据掌子面和测点位置来监测爆破地震波传播规律。

隧道出口段(K10+825~K16+833)采用明挖施工并布布设钢筋混凝土结构拱套。为分析爆破地震波对套拱-围岩接触带的影响,根据洞口结构纵向布设监测点,监测点布设形式见图8a。

图8 隧道出口段振速测点布置图Fig.8 Layout map of vibration velocity measuring points at tunnel exit section

3.2 爆破震动对钢混套拱结构影响

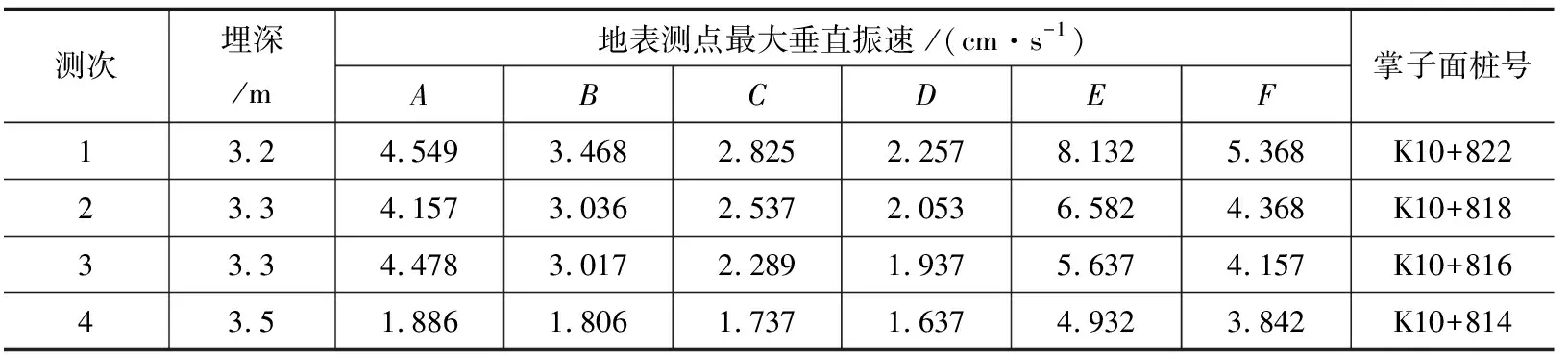

掌子面K10+823隧道拱顶距地表3.2 m,距套拱4~5 m,整个掌子面埋深较浅,上台阶循环进尺1 m,最大单响药量7 kg,根据表2中震动监测获得的数据可以看出,在隧道洞口段开挖中,混凝土套拱结构端部受到反射应力波影响,相应的位置测点A的振速4.549 cm/s,明显高于测点B、C、D位置上的测点振速,且测点A、B、C、D四个测点振速呈现一个逐步递减趋势。随着掌子面与套拱结构距离的增加,套拱结构受爆破震动影响作用下降,此时位于掌子面正上方的测点E震动速度明显高于其他位置,浅层围岩受爆破震动的影响显著增大。从监测结果中可知,在隧道出口开挖段,地震波反射应力对套拱结构端部的拉伸破坏比较明显,同时,在套拱与围岩结合面,套拱围岩和初衬结构也产生了较大的爆破震动。

表2 地表部分测点及振速数据Table 2 List of vibration velocity data at measuring points in the surface

3.3 爆破震动对隧道浅埋段影响

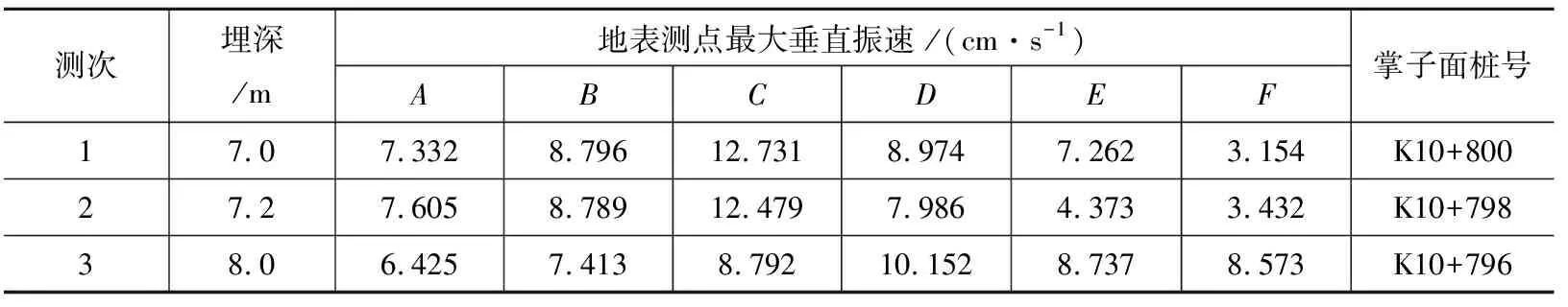

隧道出口浅埋段各测点监测结果见表3。其中距隧道出口33 m处掌子面K10+800隧道埋深7 m,上台阶循环进尺2 m,最大单响药量25 kg,获得地表各测点垂直向振速(表3)。由监测数据可以看出,各测点振动速度以掌子面正上方为中心,沿隧道纵向地表逐渐下降。围岩结构在在隧道开挖过程中发生了较大变化,使得地表震动速度远大于未开挖区,出现“空洞效应”[17],布置在已开挖的掌子面两侧测点C的震动速度为12.731 cm/s,相较于尚未开挖的位置D测点的震动速度8.974 cm/s,增幅明显。

表3 测点及振速数据Table 3 Measuring points and vibration velocity data

在各类炮孔单响药量固定情况下,掏槽孔爆破形成的地表震动速度幅值是其他类炮孔爆破的2倍,即掏槽孔爆破产生的地震效应最强,由于掏槽孔轴线与掌子面间存在一个夹角,对岩体爆破产生夹制。基于此,为控制隧道爆破震动,可根据隧道埋深、围岩性质等对掏槽孔装药量进行限制,降低爆破震动[18]。

3.4 浅埋隧道爆破震动控制

隧道出口段埋深较浅,导致隧道地表和衬砌结构受地震波频繁震动作用,引起隧道结构稳定性下降,结合施工方案和震动监测数据,给出合适的减震措施。

采用合理掏槽结构形式。监测结果指出,在各类炮孔单响药量相同情况下,掏槽孔形成的震动最显著,这是由于围岩夹制作用的影响。因此,可采用复式楔形掏槽孔结构,将传统的大楔形槽结构改为复式小楔形槽结构,降低槽孔装药量,同时利用前一级掏槽孔爆破后形成的单空间进行后一级掏槽的爆破,削弱震动强度对隧道围岩和衬砌的影响,并提升循环进尺。

利用雷管起爆延时分散性。采用高段位雷管起爆辅助孔优化爆破临空面,并适当增加同段位爆孔数,降低爆破震动强度。对于复杂爆破情况,可利用数码电子雷管保证延时精度,控制爆破震动峰值和爆破效率。

爆破震动监测和参数优化。对爆破全过程进行震动观测,重点监测成形浅埋隧道地表、浅埋洞口段、衬砌结构和围岩界线处,并配合地表沉降、拱顶下沉等监测数据调整爆破参数。

4 结论

1)数值模拟和实测数据结果指出,浅埋隧道开挖施工过程中,拱顶部分产生最大拉应力,形成拉应力带,拱腰和拱顶部位产生明显的应力集中现象,拱腰部位产生最大应力,出现偏压现象。施工中应加强对拱脚及拱腰上方围岩监护。

2)隧道洞口段开挖中,以掌子面正上方为中心,震动速度沿隧道纵向地表逐渐下降,掌子面正上方震动速度大于掌子面与套拱结合面处,随着掌子面与套拱结构距离的增加,振速逐步下降。掏槽孔爆破产生的震动效应最强,因此需要对掏槽孔进行结构参数优化。

3)通过采用复式小楔形槽结构形式,对掏槽孔进行参数优化,利用同段雷管起爆延时分散性,控制爆破震动峰值和爆破效率,对隧道开挖爆破全过程进行震动观测来进行浅埋隧道爆破控制,降低爆破作业对隧道的影响。