不同掺料对磷石膏基胶凝材料影响的研究进展

2021-07-31周登峰杨瑞东罗朝坤倪莘然李鑫正

周登峰,杨瑞东,罗朝坤,倪莘然,李鑫正

(1.贵州大学 资源与环境工程学院,贵州 贵阳 550025;2.贵州大学 喀斯特地质资源与环境教育部重点实验室,贵州 贵阳 550025 )

0 引言

中国是全世界最大的磷石膏生产国之一。当前,全球磷石膏的年产量可达3亿吨。据统计,我国磷石膏堆存量巨大,累计堆存已经超过6亿吨,并且每年以5000万吨的速度增长。磷石膏是一种黄白、灰白或黑灰色的酸性细粉材料,pH值通常在1.5~4.5之间,含水量在20%~25%之间,具有较高的黏度[1],其主要化学成分为CaO和SO3,同时还含有氟化物、游离磷酸、有机物等杂质[2-3]。目前,磷石膏主要应用于制备建筑材料、土壤改良剂等领域[4-8]。但由于对磷石膏处理缺乏相应的高端技术,导致目前对磷石膏的处理方式仍以堆存为主。磷石膏大量堆积带来的环保、安全风险现状,已经成为制约整个磷肥产业可持续发展的重要问题。因此,探索经济可行的高效性技术已成为磷石膏资源化利用的重要途径和必要手段。

原状磷石膏结构疏松,胶凝时间长,既没有自硬性,也不会产生强度,这是磷石膏在建材方面不被大量应用的主要原因。已有研究表明,将工业副产磷石膏与其他掺料按一定的比例混合后,可以制备具有一定强度的磷石膏基复合胶凝材料。

本文在已有研究成果的基础上,对磷石膏用于建筑胶凝材料方面的掺料做了分类,分析总结了不同掺料对磷石膏基胶凝材料性能影响的作用机理,并给出各掺料的建议掺量范围,以期为进一步开发强度和耐水性要求很高的、具有高附加值的磷石膏基胶凝材料打下基础,也为磷石膏作为建筑胶凝材料的生产提供参考依据。

1 不同磷石膏基胶凝材料分类及其作用机理

磷石膏性脆、质轻,具有保温隔热、尺寸稳定、装饰美观以及可循环利用等优良特点,并且吸声性能、防火性能优越,具有独特的呼吸效应。但与此同时,磷石膏建材也因多孔、吸水率高致使制品强度较低、硬度较小、耐水性差,从而极大地限制了磷石膏的应用。对此,很多学者对磷石膏材料进行改性处理,一般主要包括两类:一是降低水膏比,提高材料强度,主要方法包括机械压制、高温煅烧脱水、掺入外加剂(如减水剂、转晶剂)等;另一类通过加入水硬性胶凝材料,如硅灰、水泥、粉煤灰、矿渣粉等掺料,对磷石膏材料的微观结构进行改性,使磷石膏制品孔隙密实、强度提高,起到增强耐水性的作用[9-11]。本节主要讨论不同种类的减水剂和水硬性胶凝材料对磷石膏基胶凝材料的强度及耐水性的影响。

1.1 减水剂对磷石膏基胶凝材料的影响

减水剂是一种能降低水膏比、改善制品强度、性能、减少拌合用水量的外加剂。按化学成分通常可以分为六类,即氨基磺酸盐系高效减水剂类、脂肪酸系高减水剂类、聚羧酸盐系高效减水剂类、木质素磺酸盐类减水剂类、萘系高效减水剂类、三聚氰胺系高效减水剂类[12]。

研究表明,多羧酸系减水剂对磷石膏材料减水效果显著,故认为多羧酸系减水剂为磷石膏的理想减水剂。彭家惠等[13]研究了不同类型减水剂在石膏表面的吸附特性以及减水剂对石膏水化进程、硬化体微结构的影响,研究结果表明,不同种类的减水剂对石膏水化进程、水化产物形貌的影响较小,但是对改善石膏硬化体孔结构具有明显效果,致使石膏孔隙率降低,孔径细化。曾众等[14]开展了各类减水剂与建筑石膏基兼容性的研究,试验表明,磷建筑石膏基中添加减水剂后,明显提高了磷建筑石膏基胶凝材料的抗压强度、抗折强度,且磷建筑石膏基胶凝材料兼容效果变优。当木质素磺酸钙(MG)的掺量为0.5%、萘系减水剂(FDN)掺量为0.7%、聚羧酸系减水剂(HC)减水剂的掺量为1.1%、磷建筑石膏基胶凝材料的强度达到最大值,此时,磷建筑石膏基胶凝材料强度最强。张彪等[15]探讨了使用减水剂对磷石膏基建筑石膏性能的影响,在磷建筑石膏添加0.3%~0.5%的减水剂后,发现磷石膏基建筑石膏的致密性变好,二水石膏晶体的长径比明显变大,磷建筑石膏的强度到了很好的改善。

图1为掺杂不同减水剂的磷石膏基建筑石膏SEM照片。由图1可知,与空白组相比,掺入减水剂后,磷石膏基建筑石膏试件的结构致密性有较大的改善。其主要表现为,减水剂加入后,磷建筑石膏晶体直径有所减小,石膏晶体的长径比明显变大,单位面积结晶接触点增多,晶体之间的搭接密实程度明显增加,晶体之间的孔洞减少。综上,若将减水剂运用到磷石膏基胶凝材料中,可以有效地提高磷石膏制品强度及耐水性能,其最佳掺量为0.3%~1.0%。

图1 掺杂不同减水剂的磷石膏基建筑石膏SEM照片(据文献张彪等[15])Fig.1 SEM images of phosphogypsum based building gypsum doped with different water reducing agents[15]

1.2 硅灰对磷石膏基胶凝材料的影响

硅灰是铁合金在冶炼硅铁和工业硅时所产生的副产物,其w(SiO2)一般在60%~98%之间。在磷建筑石膏砂浆中掺入适量(≤10%)的硅灰,能显著提高石膏硬化体的抗压、抗折、抗渗、防腐、抗冲击及耐磨性能,具体表现为硬化体孔径细化,孔隙率降低[16-17]。Zhang et al.[18]开展了原状磷石膏预力学性能研究,并采用差热分析法测定了硅灰等对磷石膏抗压强度的影响,结果表明,当硅灰掺量为8%时,磷石膏混合料的28d抗压强度最强。郜峰等[19]在磷建筑石膏中掺入硅灰,制作棱柱体试件,分别进行抗压强度的测试,结果表明,当硅灰掺量为5.0%,试件抗压强度达到最大值。图2a为单掺硅灰(掺量≤10%)后磷建筑石膏砂浆的SEM图片,由图2a与图2b对比可见,在磷建筑石膏中单掺硅灰(掺量≤10%)且常温养护后,其晶体的孔径细化,且晶体表面附着大量絮状物质,致使磷建筑石膏硬化浆体的孔隙率降低,硬化浆体的孔结构得到改善。由上可知,将硅灰运用到磷石膏建材制品中,可以有效地提高其制品的抗折、抗压强度及耐水性,能够明显改善建筑石膏及混凝土制品的的后期强度[20],建议其掺量为5.0%~10%。

图2 单掺硅灰(掺量≤10%)后磷建筑石膏砂浆的SEM图片(据文献赵彬宇等[16])Fig.2 SEM picture of phosphogypsum mortar mixing with silica fume(content ≤ 10%)[16](a)单掺入硅灰的石膏砂浆的SEM图片 (b)磷建筑石膏空白组的SEM图片

1.3 钢渣对磷石膏基胶凝材料的影响

钢渣是粗钢精炼工艺中所产生的废弃物。我国对钢渣资源化的利用率不足40%[21]。大量钢渣废弃物的排放不仅占用了大量土地资源,而且严重污染水体环境。在磷石膏砂浆中添加一定比例的钢渣,磷石膏基胶结体试件的强度及耐水性能显著增强[22-23]。

张罗[24]利用磷石膏、钢渣复合,制备出抗压强度超过40 MPa的磷石膏基水泥,其最佳掺量按磷石膏45%、钢渣5%~10%进行配料。Harrou et al.[25]以磷石膏和钢渣为原料,探究其对石灰的改性研究,结果表明,在石灰稳定膨润土中添加磷石膏和钢渣,可以有效地降低了膨润土的孔隙度,增强了其力学性能。戎天任等[26]开展了钢渣微粉对建筑石膏改性的研究调查,其钢渣微粉掺量对石膏强度及吸水率的影响见表1。

由表1可知,建筑石膏的吸水率随着钢渣微粉掺量的增加而减小,当钢渣微粉的掺量为15%时,建筑石膏的吸水率逐渐降低,抗压强度显著提高。由此可知,在石膏胶凝材料中添加钢渣,不仅能够增强石膏制品的力学性质,而且对混凝土制品的耐水性也有积极的作用。综合考虑石膏硬化体的强度与耐水性,建议钢渣外掺量范围为5%~15%。

表1 钢渣微粉掺量对石膏强度及吸水率的影响 (据文献戎天任等[26])Table 1 Effect of steel slag powder content on strength and water absorption of gypsum[26]

1.4 石灰对磷石膏基胶凝材料的影响

石灰中和改性是将生石灰或熟石灰加入磷石膏中对其进行改性。石灰的加入会和磷石膏中的酸性物质发生反应,生成不可溶性的盐类,改变其pH,对磷石膏的力学性能有非常大的改善。同时,生石灰粉入水生成溶解度低的CaCO3包裹在磷石膏周围,增强磷石膏的耐水性[27-28]。化学反应机理如下:

2F-+CaO+H2O→CaF↓+2OH-

P2O5+3H2O+3CaO→Ca(PO4)↓+3H2O

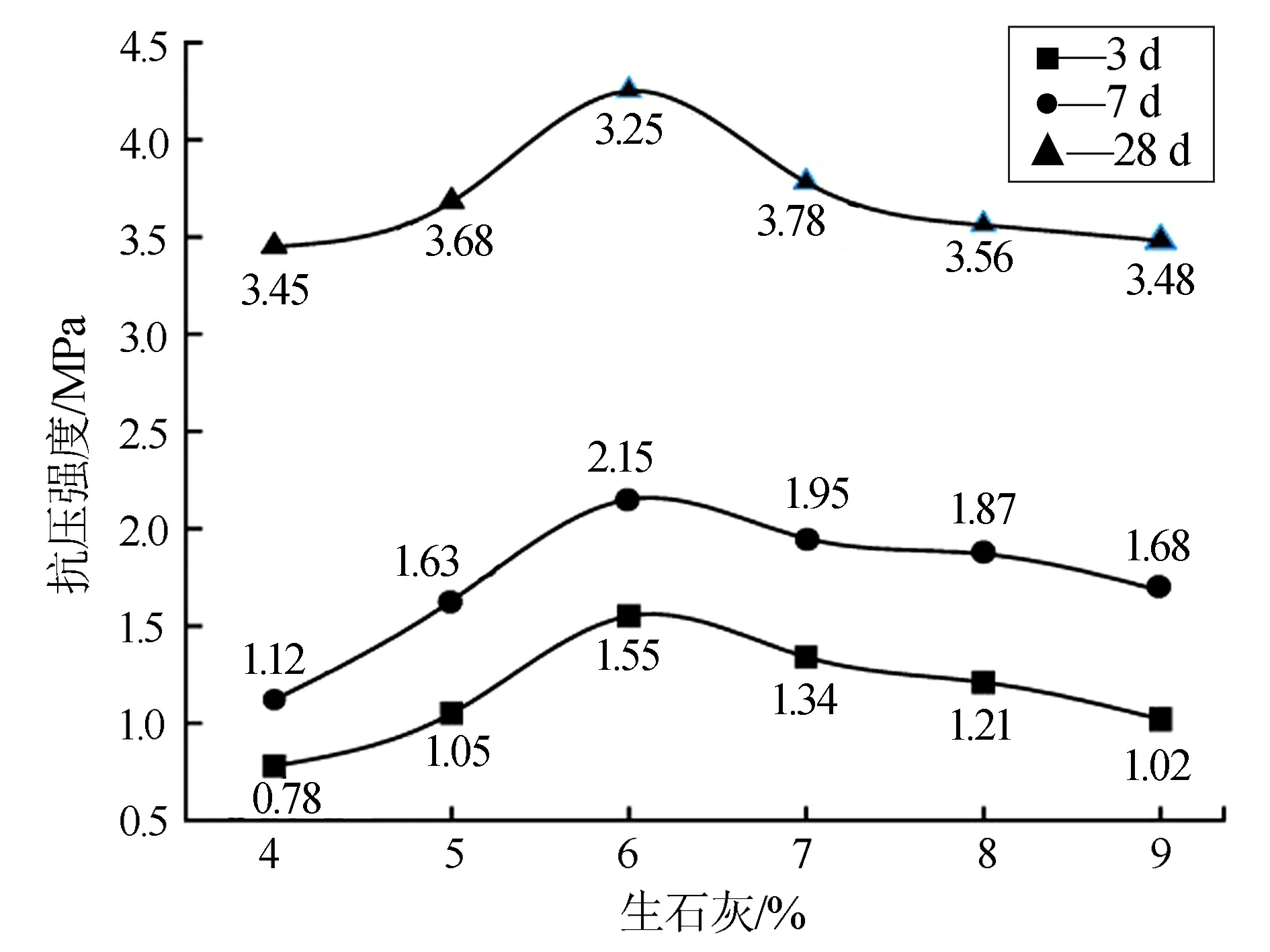

Liu et al.[29]通过研究熟石灰浓度对磷石膏中P2O5去除性的影响发现,利用熟石灰能有效地去除磷石膏中的P2O5,提高其pH值。此外,用石灰中和磷石膏可以加快水化过程,缩短凝结时间。研究结果表明,在磷石膏中掺加5.0%的Ca(OH)2可以有效地去除磷石膏中的杂质P2O5,有效地提高了磷石膏制品的抗压强度。尹明干等[30]研究了熟石灰和水泥对磷石膏强度的影响,当熟石灰和水泥的掺量各为10%时,熟石灰对磷石膏强度的增强作用更明显。由此说明,在磷石膏中添加石灰,可以提高磷石膏基胶凝材料的机械强度[31]。玄祖普等[32]以磷石膏、生石灰为试验原料来制备磷石膏基胶凝材料,通过单因素试验分析各材料掺量与磷石膏基充填胶凝材料抗压强度的关系。其生石灰含量与磷石膏试块抗压强度的关系见图3。由图3可知,在磷石膏基胶凝材料中加入适量的生石灰能提高基体的力学性能,但是随着生石灰掺量的增加,基体的力学强度逐渐降低,当生石灰掺量为6.0%时,磷石膏基胶凝材料的物理力学性能最好[33],硬化体抗压强度达到最大值。陈延军等[34]开展了激发剂(生石灰)掺量引入对磷石膏基墙体材料的耐水性能试验研究,结果表明,当生石灰掺量为4.0%~12%时,复合材料的吸水率较低,力学性能良好。由上可知,考虑到石灰对磷石膏强度及耐水性的影响,因此,建议石灰外掺量范围为2.0%~10%。

图3 生石灰含量与磷石膏试块抗压强度的关系(据文献玄祖普等[32])Fig.3 Relationship between quicklime content and compressive strength of phosphogypsum test block[32]

1.5 水泥对磷石膏基胶凝材料的影响

张付奇等[35]为了改善石膏的耐水性,将硅酸盐水泥作为改性材料,研究复合硅酸盐水泥及其掺量对石膏强度及软化系数的影响。复合硅酸盐水泥掺量对石膏抗折强度及软化系数的影响见图4。由图4a可知,随着水泥掺量的增加,石膏的抗压强度呈现先增大后减小的趋势,当水泥掺量为20%时,抗压强度最大;复合硅酸盐水泥掺量对石膏软化系数的影响曲线,见图4b,由图4b可知,随着复合硅酸盐水泥掺量的增加,材料的软化系数先增大后减小。综上,当水泥的掺量为20%,此时材料的抗压强度、软化系数最优。杨磊等[36]通过对建筑石膏耐水性能研究表明,石膏制品的强度随粉煤灰和水泥的掺入量的增加,呈现出先提高后下降的趋势,这是因为随着粉煤灰和水泥的加入,生成的钙矾石晶体增加了体系的强度,这与张付奇等人的研究结果一致。

图4 硅酸盐水泥掺量对抗压强度(a)和软化系数(b)的影响(据文献张付奇等[35])

综上,磷石膏复合基硬化体的强度与耐水性大体呈正相关的关系。但是,需要特别注意的是,在石膏中仅掺入大量的水泥是不适当的。这是因为水泥水化析出的Ca(OH)2没有被吸收,造成较高的碱度,在长期受潮条件下,钙矾石不断形成,往往导致石膏硬化体膨胀开裂,出现体积变化安定性差的问题。所以,在掺入水泥的同时,应掺入一定数量的活性混合材,帮助吸收水泥水化析出的Ca(OH)2,从而降低制品的碱度及pH,改变了钙矾石生成的条件。此外,掺入一定数量的活性混合材料使水化硅酸钙凝胶量增加,可以有效地提高制品强度和耐水性。因此,综合考虑到磷石膏制品材料的耐水性与强度,水泥建议掺量为5.0%~20%。

1.6 粉煤灰对磷石膏基胶凝材料的影响

粉煤灰是煤炭燃烧过程中的固体残渣,是世界上最大的工业废弃物之一,对粉煤灰的合理使用一直是世界关注的问题[37-38]。然而,在砂浆中添加适量的粉煤灰,可以增强胶凝材料的强度,致使胶凝材料的孔隙率降低、抗压抗弯强度显著提升。反之,将会导致混合料力学强度的下降[39]。

Hansen et al.[40]将石膏粉与粉煤灰结合,开展了在混凝土中替代部分水泥的实验研究,实验结果表明,石膏作为部分水泥替代品虽然不能改善混凝土的力学性能,但与粉煤灰的掺量呈正相关关系。Li et al.[41]以磷石膏为主要原料,将其煅烧后掺入一定量的粉煤灰和水泥来制作磷石膏胶凝材料硬化体,研究结果表明,随着粉煤灰掺量在磷石膏胶凝材料的增加,磷石膏胶凝材料硬化体软化系数逐渐增加,当其掺量为30%时,软化系数达到了最大值。图5为单掺粉煤灰(掺量≤20%)后磷建筑石膏砂浆的SEM图片,由图5a与图5b对比可见,在磷建筑石膏中单掺粉煤灰(掺量≤20%)且常温养护后,其晶体的孔径细化,平行四边形状的二水石膏晶体周围出现了大量细圆柱状的水化产物。水化物的出现,有效地降低了硬化浆体的含气量,增大了气孔间距,导致砂浆吸水率降低,致使磷建筑石膏的孔结构得到改善。由上可知,在石膏胶凝材料硬化体中加入粉煤灰,能较好地优化石膏制品的耐水性及力学性能。考虑到粉煤灰对磷石膏胶凝材料制品的强度及耐水性的影响,因此,粉煤灰建议掺量的合理范围为10%~30%。

图5 单掺粉煤灰(掺量≤20%)后磷建筑石膏砂浆的SEM图片(据文献赵彬宇等[16])Fig.5 SEM picture of phosphogypsum mortar mixing with fly ash (content≤20%)[16](a)单掺入粉煤灰的石膏砂浆的SEM图片 (b)磷建筑石膏空白组的SEM图片

2 改性剂、转晶剂及憎水材料对磷石膏基胶凝材料的影响

改性剂主要为硫酸钠、硫酸铝、磷酸氢二钠、磷酸氢二钾、磷酸二氢钠、磷酸钠、磷酸钾等[42-43]。憎水材料主要为硬脂酸、含氢硅油、三乙醇胺、氯化钠和亚硝酸钠、丙烯酸、聚氨酯等[44]。

研究表明,在工业副产石膏中添加改性剂、转晶剂及憎水材料,可以有效地改变石膏晶体结构,从而改变石膏制品的力学及耐水性能。其作用机理:在石膏中加入改性剂及憎水材料后,石膏晶体形貌发生改变,使石膏晶体从长柱状转变为短柱状,晶形“矮胖”,密实石膏内部孔隙,从而提高了石膏基胶凝材料的硬化强度和耐水性。因此,改性剂和憎水材料对工业副产石膏性能的改良具有积极的作用,将其应用到石膏制品中,既能够节约资源,又有利于副产石膏变废为宝,保护环境。为磷石膏、脱硫石膏在建材方面的应用探索提出了新思路,为研究磷石膏及其规模化利用提供了理论依据,对工业副产石膏的可持续发展具有深远的影响。

2.1 改性剂对磷石膏基胶凝材料的影响

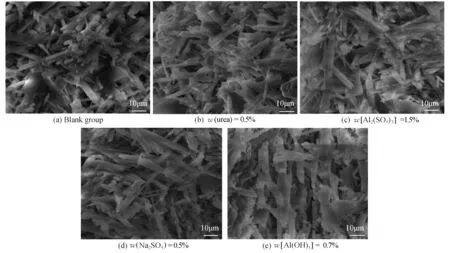

晶体改性剂是由磷石膏制备半水石膏的重要因素。刘家宁等[45]以磷石膏为主要原料来制备磷建筑石膏,并采用Na2SO4、CO(NH2)2、Al2(SO4)3、Al(OH)3四种改性剂,考察不同改性剂的掺量对磷石膏基建筑石膏的物性的影响。图6为掺加改性剂后磷建筑石膏的SEM图片。由图6可见,掺加改性剂以后的磷石膏基建筑石膏内部结构都有较大的变化,最直观的表现就是晶体内部结构更加致密,使其改性建筑石膏的强度增加,其中图6c的致密性最好。由图6b可见,掺加尿素以后,二水硫酸钙晶体c轴方向明显变短,晶体之间的结晶接触点明显增多,因此建筑石膏的强度增加。由图6c可见有块状的物质与石膏晶体连接在一起,对建筑石膏内部的间隙进行了有效的填充,使其二水硫酸钙晶体接触的更加致密,由此可知,在磷建筑石膏中掺加硫酸铝后,其硬化体强度明显增强;由图6d和图6e可见,在磷建筑石膏中掺加硫酸钠、氢氧化铝后,石膏晶体长径比略有减小,但是变化不是太大。研究结果表明,硫酸铝是磷石膏改性效果最好的增强剂,当Al2(SO4)3的掺量为1.5%时,磷建筑石膏试件的强度最高。

图6 磷石膏基建筑石膏SEM照片(据文献刘家宁等[45])Fig.6 SEM images of phosphogypsum-based building gypsum[45]

李国龙等[46]开展了不同种类的改性剂对磷石膏硬化体抗压强度及微观形貌影响的实验研究。实验通过掺入0%的甲酸钙、0.5%的三乙醇胺、1.0%的硫酸钠来分别测量磷石膏试块的抗压、抗折强度。研究结果表明,甲酸钙能明显改善硬化体的孔结构,使其孔径细化,孔隙率减小,其抗压强度、耐水性能也明显提升[47]。Duan et al.[48]以磷石膏为原料,采用半干法制备α型半水石膏,并通过矿物分析、微观形貌观察等方法对晶体的生长和力学性能进行测试研究,结果表明,添加RCOO可以推迟半水石膏的水化过程。实验结果表明,当RCOO和Al3+在石膏中的添加量在0.06%水平时,石膏晶体的长径比更小,晶体形态更完美,此时,半水石膏的抗弯抗压强度可分别达到最大值。因此,综合考虑到改性剂对磷石膏建筑材料强度及耐水性的影响,改性剂的建议掺量为0.05%~2.0%。

2.2 憎水材料对磷石膏基胶凝材料的影响

在磷石膏中加入憎水材料,可以有效地改变磷石膏晶体的生长方式,迫使晶体向短轴方向生长,抑制了晶体在长轴方向的生长,致使晶体之间的孔隙率降低,石膏砌块的密实度增加,从而提高了石膏砌块的耐水性及力学强度。

将有机高分子憎水、防水涂料涂于磷石膏制品表面,可形成致密的疏水膜,从而将磷石膏硬制品与外界水隔开,致使磷石膏吸水率降低,耐水性增强,对磷石膏在建材方面的应用具有重大意义。朱大勇等[49]在磷石膏粉中掺入憎水材料制备了磷石膏砌块,显著优化了磷石膏砌块的耐水性能和抗压、抗折强度。研究结果表明,在磷石膏砌块中掺入磷石膏质量4.0%的丙烯酸酯/石蜡复合乳液、1.0%的硬脂酸乳液、0.5%的含氢硅油乳液、0.2%三乙醇胺、1.0%的氯化钠和1.0%的亚硝酸钠时,磷石膏砌块的力学性能和耐水性能最佳。图7为掺加憎水材料的磷石膏试样的SEM图片。由图7b、图7c可见,在单掺硬脂酸乳液、含氢硅油的磷石膏试样中,憎水材料能附着于石膏硬化体内部孔洞和孔隙的表面,从而改变孔洞和孔隙的表面性质,使其由亲水性变为憎水性。通俗的讲,在石膏砌块中加入憎水材料,其硬化体内部孔隙表面会形成一层表面张力很低的疏水薄膜,使水分无法渗入到孔隙中,从而达到良好的防水作用。同时,憎水材料既可以涂于磷石膏硬制品的表面,又可以内掺入到磷石膏产品的制作过程中。考虑到磷石膏制品材料的耐水性与强度,憎水材料的建议内掺量为0.1%~4.0%。

图7 掺加憎水材料的磷石膏试样的SEM图片(据文献朱大勇等[49])Fig.7 SEM picture of phosphogypsum sample mixing with hydrophobic material [49](a)试样扫描电镜照片 (b)单掺5%硬脂酸乳液试样扫描电镜照片 (c)单掺5%含氢硅油乳液试样扫描电镜照片

2.3 转晶剂对磷石膏基胶凝材料的影响

目前,利用转晶剂的主要作用是通过磷石膏来制备高强石膏、石膏晶须,主要的转晶剂有四种,即无机盐转晶剂、有机酸转晶剂、大分子转晶剂、表面活性剂。其主要的作用机理为不同的转晶剂在晶体的不同晶面上可以选择性的吸附,或改变晶面的表面自由能。不同的转晶剂在石膏晶面上发生不同的吸附作用,会引起高强石膏晶体形态和晶体大小存在明显差异。以磷石膏、转晶剂为主要原料,制备出的α型半水磷石膏,其形态由针状晶体变为菱形晶体,水化过程明显延长,研究结果表明,转晶剂吸附在石膏表面,改变了石膏晶体的生长习性。随着晶体转晶剂浓度的增加,高强晶体的长度缩短,宽度增大,长径比减小,且石膏的抗压强度增大。同时,硬化石膏的孔隙率明显降低,使硬化膏体更致密,抗压强度更高。

丁峰等[50]以磷石膏为原料,丁二酸为转晶剂,制备出长径比为1∶1~3∶1的短柱状,具有高强度的α型高强石膏。Dong et al.[51]用磷石膏来制备硫酸钙晶须,这一实验论证了添加有机酸可以影响晶体形态的结论。实验结果表明,在复合材料中加入5%的柠檬酸可以得到短柱状晶体,在复合材料中加入聚丙烯酸可以得到直径均匀的长柱状晶体。Gao et al.[52]开展了利用氯化铝作为转晶剂,来控制半水硫酸钙形态的实验研究。研究结果表明,随着氯化铝浓度的升高,石膏晶体长度减小,且因石膏的侧面优先吸附Al3+降低表面能,从而抑制晶体沿侧面生长。这说明,氯化铝在石膏中介入会破坏其主链,抑制石膏晶体沿[001]方向延伸,从而成功地控制了半水硫酸钙的形态和纵横比。

Yang,et al.[53]利用三种转晶剂对磷石膏进行改性处理,其用不同浓度的转晶剂处理磷石膏的SEM图片见图8。由图8可知,马来酸改变晶型的作用效果最好,它对半水石膏晶体的(111)晶面有着很显明的吸附效果,通过分析比较其转晶效果,可以清楚地看到,马来酸能够抑制石膏晶体沿[001]方向延伸,减缓了半水石膏晶体C轴晶面上的的生长速率,减小了石膏晶体的长径比,致使硬化石膏的孔隙率明显降低,使硬化膏体更致密,抗压强度更高,从而增强石膏基胶凝材料的力学性质。由此说明,马来酸对改变α型半水石膏晶体形貌的作用效果最好[54]。据前人研究,综合考虑到转晶剂对磷石膏建筑材料强度及耐水性的影响,改性剂的建议掺量为 0.05%~2.0%。

图8 用不同浓度的转晶剂处理磷石膏的SEM图片(据文献Yang and Chen[55])

3 结论与展望

3.1 结论

本文基于前人对磷石膏的研究成果,分别总结了减水剂、硅灰、钢渣、石灰、水泥、改性剂、憎水材料等常用掺料对磷石膏基胶凝材料强度及耐水性的影响规律,并且各自分析了其影响机理,在此基础上给出了各掺料的建议掺量及最佳掺量范围。主要结论:

1)减水剂能降低水膏比,减少拌合砂浆时的用水量,可以有效地提高磷石膏强度及耐水性能;硅灰对磷石膏复合胶凝材料具有积极作用,在磷石膏砂浆中掺入适量的硅灰,能够显著提高抗压、抗折、抗渗、防腐、抗冲击及耐磨性能;钢渣不仅能够增强石膏制品的力学性质,而且可以优化磷石膏胶凝材料的耐水性;石灰能有效地除去磷石膏中可溶性的杂质,减小磷石膏的溶解度,对磷石膏的耐水性和强度具有积极作用;水泥对磷石膏材料耐水性和强度均有明显改善,但其掺量不宜超过10%且不可以单独作为掺料,在掺入水泥的同时,应掺入一定数量的活性混合材料;在磷石膏混凝土中加入一定量的粉煤灰,可以优化石膏制品的耐水性及力学性能,考虑到粉煤灰对磷石膏胶凝材料制品的强度及耐水性的影响,粉煤灰建议掺量的合理范围为10%~30%。

2)改性剂、憎水材料和转晶剂均可以有效地改变磷石膏晶体的生长方式,迫使晶体向短轴方向生长,抑制了晶体在长轴方向的生长,从而使磷石膏晶体变得短小、扁平、呈短柱状,晶体之间的孔隙率减少,致使磷石膏制品的密实度增加,从而提高了磷石膏基胶凝材料的耐水性及力学强度。

3)不同掺料对磷石膏制品的强度及耐水性均有强化作用,但作用效果较单一,部分磷石膏制品仍达不到耐水、高强度的建筑石膏标准,可通过改变掺料、掺量来改善其耐水性。

3.2 展望

1)目前,国内外诸多研究者对于磷石膏在建材方面的研究主要集中建材力学性能上,而对合成磷石膏建筑材料的放射性研究较少。出于使用性安全,因此有必要开展磷石膏合成制品的放射性方面的研究工作,为工程安全提供依据。

2)据统计,我国每天消耗1.4万吨~3.2万吨纸,一年需要消耗511万吨~1168万吨纸,所以,有必要开发高端技术将磷石膏产业向造纸业发展。

3)新冠之后,国家势必会加大对应急医院的建设力度。据悉,济南已公布新增23所医院,所以,大有必要将磷石膏与其他掺料混合开发一种防静电消毒杀菌医用高强石膏墙板。

4)我国是尾矿(渣)产出大国,为践行习近平总书记“绿水青山就是金山银山”的理念,有必要对尾矿(渣)资源特性和综合利用价值进行研究,对各种尾矿(渣)进行潜力评价、可行性分析,并开展各种尾矿(渣)混合运用的研究,提出综合利用的新工艺。