输电线路巡线机器人避障控制系统设计

2021-07-30李海峰

李海峰

(国网黑龙江省电力有限公司检修公司,黑龙江哈尔滨 150090)

巡线机器人是以移动动作平台为载体的结构化设备,其外部载荷系统中包含红外热成像仪、可见光摄像机等多种识别性元件,内部载荷系统遵循机器化视觉原理,可在电磁场作用下,实现对GPS、GIS 信号的有效区分,再借助嵌入式计算机软件,将导航数据的信号参量传输至核心控制主机中[1-2]。在输电线路维护过程中,巡线机器人可自主规划未来行进线路,并可在无干扰情况下,跨越小型物理障碍,从而实现对电流、电压的应用电量信息的及时输送[3]。

在输电线路巡检过程中,由于输电线路的复杂性,有效的机器人避障控制至关重要。传统的基于改进蚁群算法的机器人避障控制系统[4]和基于混合策略的机器人避障系统[5]难以使巡线机器人所承担的线路输电能力得到保障,易导致控制电流的平均传输流量持续缩小。为解决上述问题,设计一种新的输电线路巡线机器人避障控制系统,在伺服跟踪驱动器等多项硬件执行设备的作用下,实现对已获取避障信息的无误融合,从而实现保障巡线机器人所承担线路输电能力的初衷。

1 系统硬件设计

巡线机器人避障控制系统的硬件执行环境由避障输电回路、巡线控制器、伺服跟踪驱动器三部分组成,具体搭建方法如下。

1.1 避障输电回路

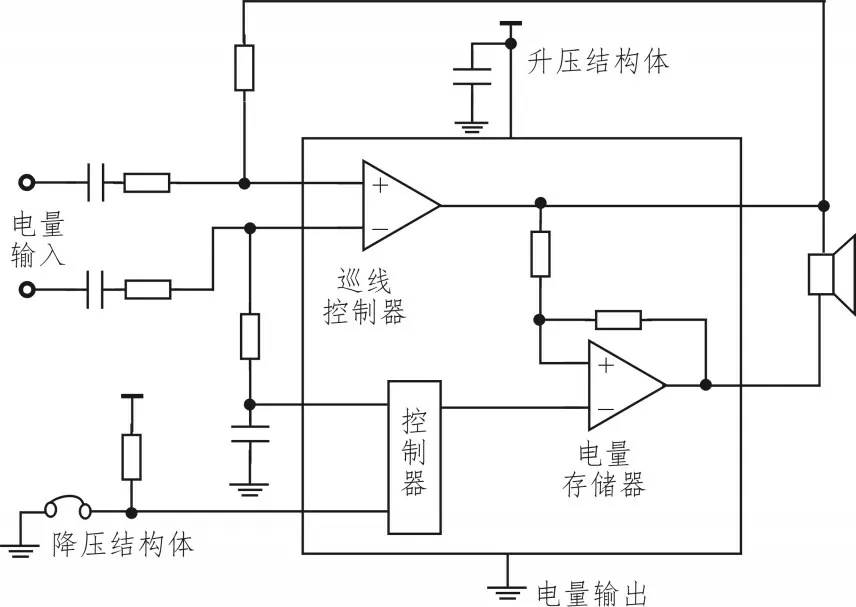

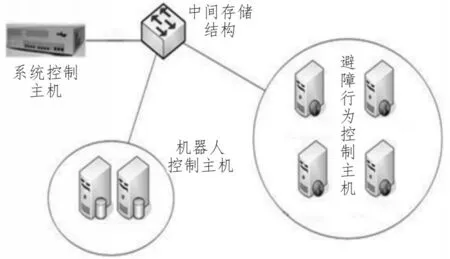

避障输电回路结构如图1 所示。

图1 避障输电回路图

避障输电回路可提供机器人巡线过程中所需的所有应用电子,存在于升压结构体与降压结构体之间,可在多个传输电阻的作用下,实现对电流、电压等电量信息的不断累积[6]。避障回路的输入端与巡线控制器直接相连,可将未完全消耗的交直流电子传输至控制器结构体之中,再调取其中的直流应用电子,将其转存至应用设备体之中,再按照升压电量、降压电量之间的实际比值关系,满足后续的电压与电流输出需求[7]。总的来说,避障输电回路所具有的电量控制能力相对较高,可对巡线机器人的前进行为进行直接控制。

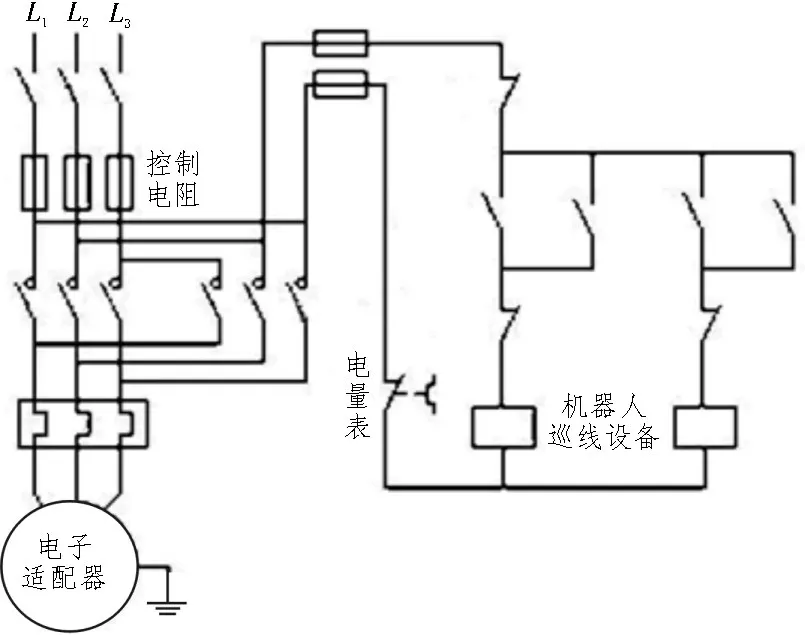

1.2 巡线控制器

巡线控制器存在于机器人避障控制系统之中,可直接获取来源于输电回路中的应用电子,并可以在L1、L2、L33 个对应开关的作用下,实现对电子适配器的实时控制。电量表存在于巡线控制器中部,可直接支配机器人巡线设备的实际连接行为。通常情况下,两个机器人巡线设备分属于两条不同的输电回路,在输出端组织中,3 个对应开关完全闭合,代表机器人处于快速避障行进状态;3 个对应开关部分闭合,代表机器人处于匀速避障行进状态;3 个对应开关完全断开,代表机器人此时处于未行进状态[8]。

巡线控制器结构如图2 所示。

图2 巡线控制器结构图

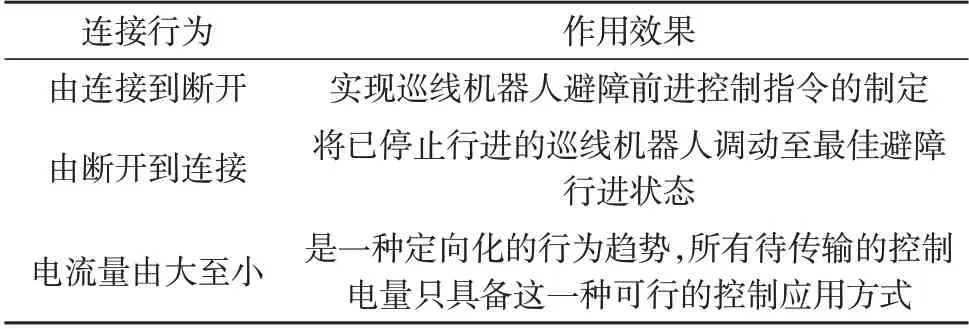

1.3 伺服跟踪驱动器

伺服跟踪驱动器直接控制巡线机器人的避障前进行为。在电流量较大的情况下,该结构可在一段时间的稳定连接后,自主进入断开状态,且此转换过程不会对已成型的前进控制指令起到任何影响[9]。在电流量较小的情况下,该结构可由断开状态自主进入闭合状态,再调动暂存于巡线控制器中的传输电流,直至巡线机器人恢复原始避障运动行为后,切断结构体主机与其他硬件执行设备间的物理连接,从而实现对输电巡检电流的最大化节约[10]。详细的驱动器连接原理如表1 所示。

表1 伺服跟踪驱动器连接原理

2 系统软件设计

在系统硬件执行环境的支持下,按照电开关抓线、存储数据库连接、避障信息融合的处理流程,实现系统的软件执行环境搭建,两相结合,完成输电线路巡线机器人避障控制系统设计。

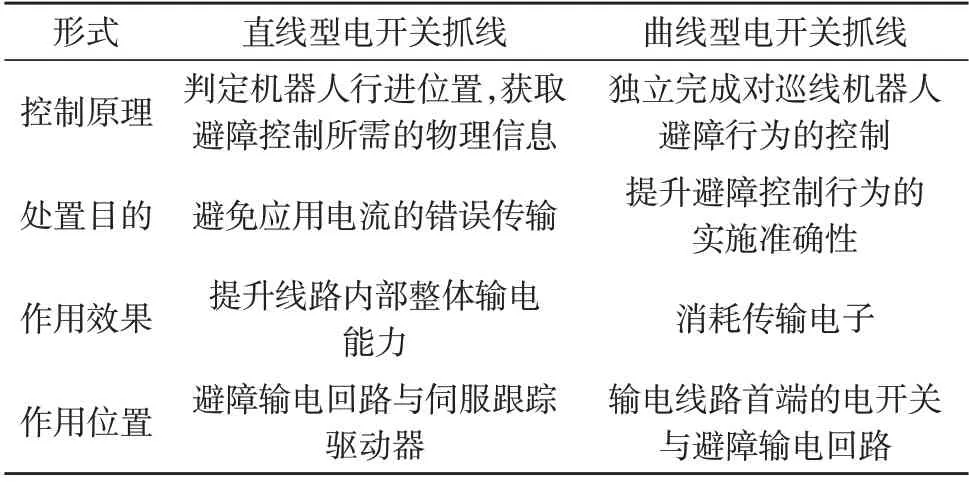

2.1 电开关抓线

电开关抓线是控制巡线机器人避障行为的重要处理环节,包含直线型、曲线型两种基本操作形式。所谓直线型电开关抓线,也就是直流型电开关抓线,可通过判定现有运动位置的方式,控制避障输电回路与伺服跟踪驱动器间的实际连接行为,再将整个输电线路中的剩余电子,以应用电流的形式,传输至下级设备主机之中,从而实现对线路内部整体输电能力的提升[11]。曲线型电开关抓线,也叫交流型电开关抓线,可在不借助外界执行设备的基础上,独立完成对巡线机器人避障行为的精准控制,在此过程中会消耗大量的应用传输电子,因此位于输电线路首端的电开关必须与避障输电回路保持长时间的稳定连接关系[12]。

表2 电开关抓线原理

2.2 电量存储数据库

电量存储数据库满足分列式搭建需求,系统控制主机作为控制指令的核心输出元件,可对中间存储结构直接下达电量应用指令。在机器人控制主机、避障行为控制主机两个底层设备元件的支持下,所有存储于电量数据库中的电子信息都具备较强的直行传输能力[13]。简单来说,就是随着巡线机器人行进路径的延长,待躲避障碍物数量也会逐渐增加。此时,电开关抓取回来的不一定是稳定的直流传输电子,也有可能是波动性的交流传输电子[14]。为避免误差控制行为的产生,电量数据库在存储电子信息的同时,过滤其中的非必要电子参量,再将必要电子参量转化成可供巡检机器人直接应用的直流传输形式,从而确保整体系统控制环境的长期稳定。

图3 电量存储数据库结构图

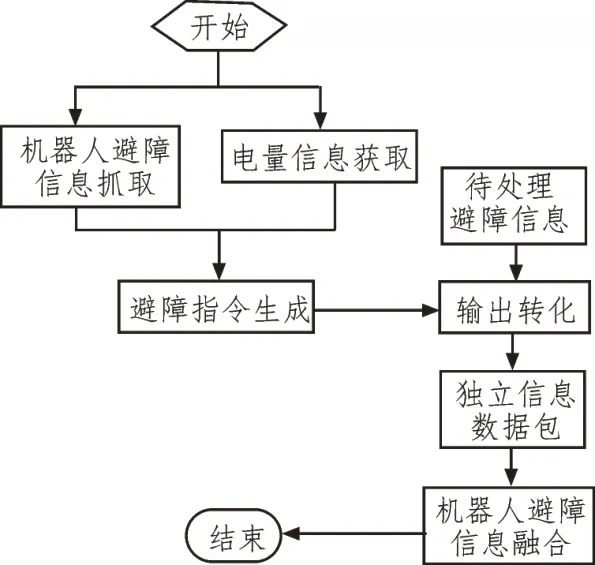

2.3 机器人避障信息融合

机器人避障信息融合是避障控制系统搭建的末尾处置环节,在电开关、巡线控制器、伺服跟踪驱动器等多个硬件执行设备的作用下,避障输电回路中的电子输出总量持续增加,从而使得整个系统中的应用电子参量不断累积。在此情况下,核心控制主机很难直接抓取其中的必要信息,易造成偏差避障控制指令的生成[15-16]。基于此,各底层执行元件根据数据库中已存储的电量信息,对应获取系统内部的避障控制指令,再将其转化成稳定的直流输出形式,最后经由行为主机的整合作用,生成独立的信息数据包,实现对已存储避障信息的完美融合(详细流程如图4 所示)。至此,完成各项软、硬件执行环境的搭建,在既定实验环境下,实现输电线路巡线机器人避障控制系统的顺利应用。

图4 机器人避障信息融合流程图

3 系统应用性测试

为验证该研究设计的输电线路巡线机器人避障控制系统的实际应用性能,设计如下对比实验加以验证。

将文中系统作为实验组,将传统的基于改进蚁群算法的机器人避障控制系统作为对照组,分别在两个相同的机器人中加载上述两种控制系统,并置于相同的输电环境中,控制实验组、对照组系统同时闭合,分别记录RTL 电量指标及电子平均传输流量的具体变化情况。

实验所用的输电线路巡检机器人如图5 所示。

图5 输电线路巡检机器人示意图

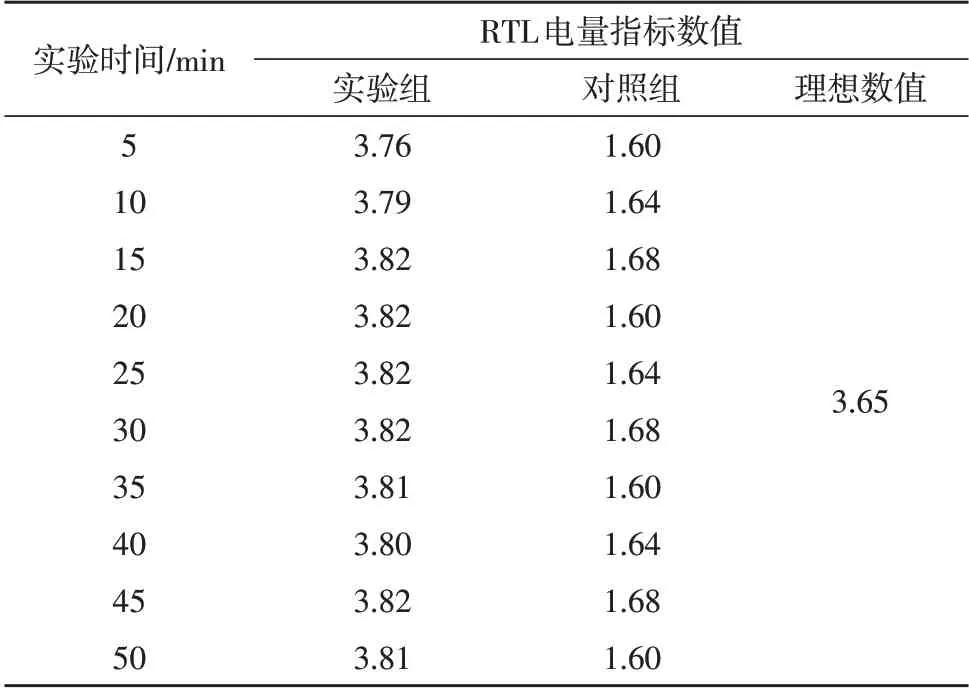

已知RTL 电量指标可直接反映巡线机器人所承担的线路输电能力,且二者之间存在明显的正比例关系,即随指标数值的增大,机器人的输电能力也逐渐增强。因此,统计实验组、对照组RTL 电量指标的实际数值,结果如表3 所示。

表3 RTL电量指标数值

在理想状态下,RTL 电量指标始终保持稳定。分析表3 可知,实验前期,实验组RTL 电量指标不断上升,在达到最大稳定状态后,开始不断下降,最后基本保持循环式的波动状态,全局最大值达到3.82,远高于理想化数值水平;对照组RTL 电量指标一直保持阶段性上升的变化趋势,且每一次上升与下降的初始值均保持一致,全局最大值仅达到1.68,与实验组极值相比下降了2.14。综上可知,应用文中系统可大幅提升RTL 电量指标的实际数值水平,对增强巡线机器人所承担的线路输电能力起到适当促进作用。

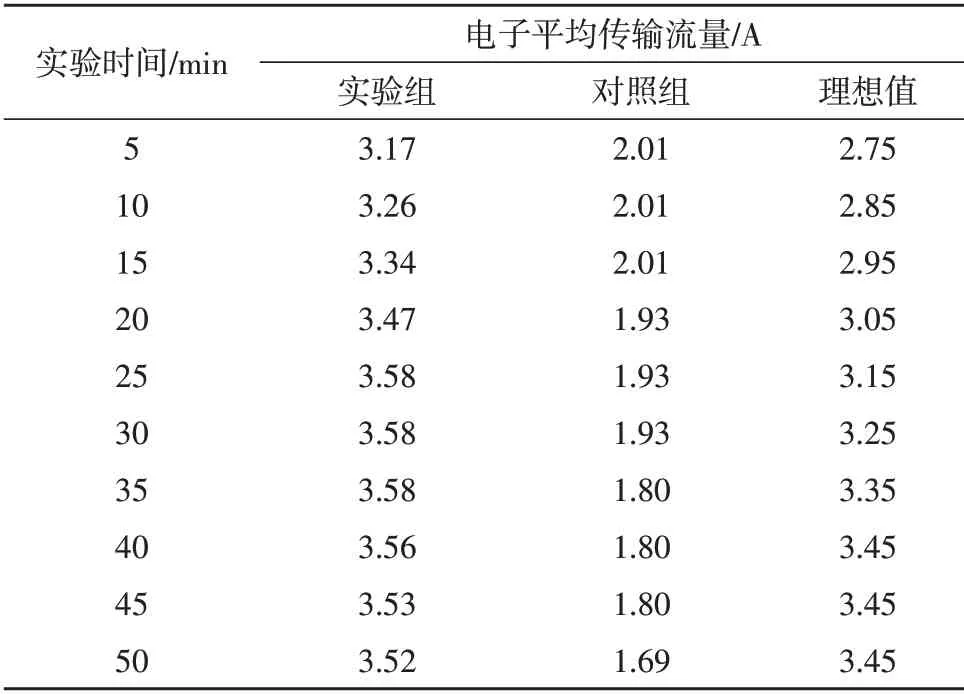

在此基础上,统计实验组、对照组电子平均传输流量的实际数值水平,结果如表4 所示。

表4 电子平均传输流量

在理想状态下,电子平均传输流量一直保持匀速上升的变化趋势,在达到最大数值水平后,开始保持稳定。分析表4 可知,实验前期,实验组电子平均传输流量始终不断上升,在出现10 min 的极值稳定状态后,开始持续下降;对照组电子平均传输流量在整个实验过程中,始终保持阶梯状下降的变化趋势,全局最大值仅达到2.01 A,低于理想状态下的极限数值水平,更远低于实验组极值。综上可知,应用文中系统可实现对电子平均传输流量的稳定提升。

4 结束语

该研究设计了一种新的输电线路巡线机器人避障控制系统,与传统的控制系统相比,该避障控制系统可在巡线控制器、伺服跟踪驱动器等硬件执行元件的支持下,实现对电开关的抓线处理,且能够借助电量存储数据库,完成对机器人避障信息的全方位融合。

从实用性角度来看,应用该系统后,线路的输电能力与电子平均传输流量的提升,可帮助核心监测主机获取大量的避障行为信息,从而解决输电巡检机器人结构体所面临的定向化控制问题。