U肋埋弧外焊机器人焊接系统及其应用

2021-07-30汤晨宇

陈 锦,汤晨宇

(1.上海振华重工(集团)股份有限公司,上海 200125;2.南通振华重型装备制造有限公司,江苏 南通 226000)

0 引言

由于钢材本身是一种抗压、抗拉、抗剪的高强度均质材料,且自重相对混凝土来说比较小,因此钢结构桥梁相对于传统混凝土桥梁来说具有更大的跨度、更强的荷载能力、更高的韧性和延展性、易修复与更换,并且报废后具有一定的回收价值等优点,为此钢结构桥梁成为了我国公路桥梁发展的主要方向。U肋板单元是钢结构桥梁的重要组成,是其重要的受力构件[1],因此U肋板单元的焊接工艺和质量成为了桥梁品质和寿命重要的影响因素。本文介绍了一种新型的U肋外侧角焊缝焊接设备——U肋埋弧外焊机器人焊接系统,对多种U肋规格的U肋外侧角焊缝进行了焊接测试并对焊接结果进行了对比。

1 当前U肋外侧角焊缝焊接方式及焊接设备

1.1 U肋外侧角焊缝焊接方式

当前国内钢结构桥梁行业中U肋外侧角焊缝焊接方式多是以气体保护焊和埋弧焊为主,多年前气体保护焊在业内占据了极大的比重[2],直到近几年埋弧焊的焊接方式所占比重才有所增加。

埋弧焊相较于气保焊来说具有高熔深、高熔敷率、无弧光和焊接烟尘、焊缝成型稳定等优点,随着科技的发展,埋弧焊之前出现的问题也逐渐有了解决方法,尤其是焊剂自动下料与回收设备的出现等。因此,在钢结构桥梁行业中埋弧焊所占的比重也逐渐增加。

1.2 U肋外角焊焊接设备

当前桥梁行业内的U肋外角焊自动化焊接设备多是以专机的形式存在,只存在少数的U肋焊接机器人,而U肋埋弧外焊机器人焊接系统更是屈指可数。

U肋外角焊专机一般有6根~10根焊接机头,焊接方式为气保焊或埋弧焊。U肋外角焊专机的焊接机头数量较多,固然能够提高焊接效率,但其本身自动化程度较低,已无法满足现代智能制造的要求;焊接机头角度调整繁琐且较为粗放,无法精细调整角度,焊接机头调整柔性低;焊接跟踪方式多为机械跟踪,其精度较低,且无法与焊接机头形成闭环,无主动跟踪及纠正能力。

虽然当前国内行业内拥有少数几台自动化、智能化程度较高的U肋外角焊接机器人,但其采用的焊接方式为气保焊。一般情况下气保焊的熔深有限,而且U肋外角焊缝存在一定的坡口角度,除了要考虑熔深外还需考虑其熔敷率和盖面成型情况,而一般的气保焊焊接方式很难满足以上几点,因此多数的气保焊U肋外焊机器人在进行作业前还需要对U肋外角焊缝进行打底作业。为减少作业步骤,满足U肋外角焊缝焊接的熔深度、熔敷率和盖面成型等要求,U肋埋弧外焊机器人焊接系统应运而生。

2 U肋埋弧外焊机器人焊接系统

2.1 机械结构

U肋埋弧外焊机器人焊接系统的焊接主体采用了分体式设计,共有左、右两侧行走悬臂,每个行走悬臂都由行走台车、立柱、横梁、横移滑板模组、升降滑座模组、拖链和轨道等组成。行走悬臂横梁的两侧均安装有横移滑板模组,横移滑板模组采用伺服电机驱动行星减速机,通过高精度齿轮齿条传动带动直线导轨运动的方式使横移滑板模组在横梁上横向移动。升降滑座模组安装在横移滑板模组上,其驱动方式与横移滑板模组相同,采用伺服电机驱动行星减速机,通过高精度齿轮齿条传动带动直线导轨的方式使其能够在横移滑板模组上垂直升降。埋弧焊机器人采用倒挂的方式安装在升降滑座模组的底端。行走台车的动力系统为伺服电机,并加装了行星减速机,以保证行走时的平稳。

同时U肋埋弧外焊机器人焊接系统配有两套反变形胎架,其装载工件长度为2.5 m~18 m,宽度为2 m~4.5 m,最大重量为30 t,旋转角度为±38°,能够满足业内的绝大多数U肋板单元的装载条件。

2.2 主要电气硬件

U肋埋弧外焊机器人焊接系统的机器人组件采用4套FANUC(发那科)生产的M-20iA六轴机械手及R-30iB(Plus)控制系统,同时行走悬臂的行走台车、横移滑板模组及升降滑座模组所采用的伺服电机均为FANUC伺服系统,并接入到R-30iB(Plus)控制系统内,自此,每台机器人最大轴数达到了8轴。在每台机器人上均加挂一台英国Oxford Sensors公司生产的OSL-50型激光焊缝跟踪系统,该系统能够实时对焊缝进行寻位跟踪,并与机器人建立通讯联系,能实时反馈焊缝位置数据并指导机器人纠正位置,使焊枪精确对正焊缝进行焊接,其跟踪精度高达±0.2 mm。

焊接系统采用4套林肯电气的IDEALARC®DC-1000埋弧焊电源及NA-3S控制器,匹配了Φ1.6 mm和Φ3.2 mm焊丝,以应对多种焊接用途。同时,在每台焊枪上还安装有焊剂回收输送系统,用来完成焊接时的焊剂输送以及回收工作。

自动化控制元件采用欧姆龙的CJ2M以及NS8系列触摸屏,主要负责协调各电气设备之间的运转和信息传递、处理以及人机交互等工作,同时还负责设备报警和紧急状态下的处置等。

行走悬臂各自独立,自成一体,互不干扰,同时4套焊接系统也是相互独立的。当某套行走悬臂或某套焊接系统出现故障后,均不会影响其余的启动和运转。

2.3 U肋埋弧外焊机器人焊接系统操作流程

U肋埋弧外焊机器人焊接系统的一般操作流程如下:两侧行走台车复位到中间原点位置和状态→U肋板单元吊到反变形胎架上→压爪对中夹紧并压紧工件→遥控胎架顺时针旋转到-38°→行走台车快速移动至焊接起始位置→启动机器人焊接系统,通过机器人示教器调整机器人状态使焊枪到达焊接位置,调出焊接程序→根据需求对一至四条焊逢进行自动焊接→焊到尾部时弧焊机器人自动停止焊接并回退到安全位置→遥控胎架逆时针旋转到+38°→重复上述过程,对U肋另一侧焊缝进行焊接→吊离工件→两侧行走台车移动至另一侧胎架,重复以上步骤循环生产作业→两侧行走台车复位到中间原点位置和状态。焊接系统局部及焊缝成型图如图1所示。

图1 焊接系统局部及焊缝成型图

3 U肋埋弧外焊机器人焊接系统的应用与分析

U肋埋弧外焊机器人焊接系统最初的设计要求是满足长度为2.5 m~18 m、宽度为2 m~4.5 m、最大重量为30 t、U肋厚度为8 m~12 mm、U肋数量为1根~6根的U肋板单元的全熔透焊接以及6 mmU肋厚度的板单元80%熔透的焊接,后期由于生产上的要求,对U肋厚度为16 mm的U肋板单元进行了焊接试验,发现其基本能够满足U肋厚度为16 mm的板单元全熔透要求。

相较于U肋埋弧外焊专机,由于U肋埋弧外焊机器人焊接系统有机器人的加入,使得设备整体的智能性和自动化程度有了较大幅度的提升,对于焊枪的调整更加方便快捷,同时,设备整体的柔性上升了一个台阶,为后期部分新型焊接工艺的理论验证及测试提供了一个可能和平台。另一方面,由于激光焊缝跟踪系统的介入,可为机器人实时提供焊缝位置及位置调整数据,使得其焊接精度高达±0.2 mm,即使U肋有些许的变形,激光焊缝跟踪系统均能准确识别出焊缝位置并提供给机器人进行纠正,使得U肋埋弧外焊机器人焊接系统的适用性更上一层楼。总体来说,U肋埋弧外焊机器人焊接系统比专机焊接精度更高,产品适用性更好,更加有利于智能化车间的建设,方便数据的采集等。

相较于气保焊方式的U肋机器人,由于U肋埋弧外焊机器人焊接系统有了埋弧焊的加入,使得其能够有更深的熔度,更高的熔敷率,更可观的盖面成型,因此U肋埋弧外焊机器人焊接系统能够对U肋厚度为12 mm以下的U肋板单元坡口进行一次焊接全熔透全覆盖作业,无需进行焊接打底,且埋弧焊一次性成型的焊缝比气保焊的焊缝更加美观。

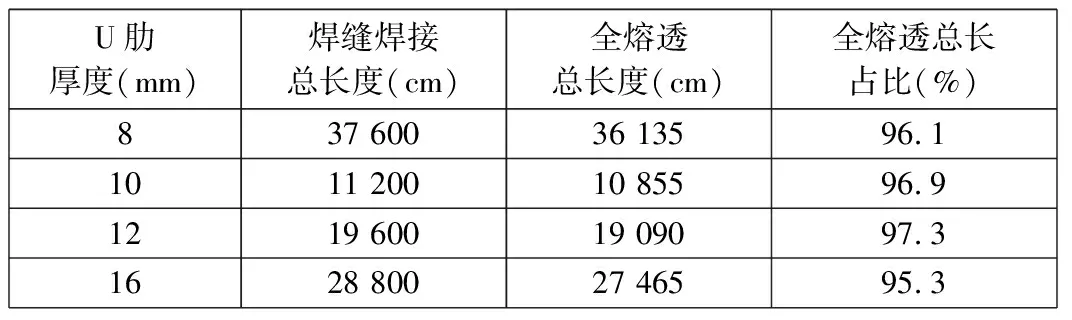

在U肋埋弧外焊机器人焊接系统前期的试验及试生产期间分别对8 mm、10 mm、12 m以及16 mm厚的U肋板单元进行了焊接试验。U肋埋弧外焊机器人焊接系统所加工的U肋板单元坡口参数均为52°,坡口保留2 mm钝边,并在经过U肋板单元组装、U肋内侧角焊缝气保焊焊接等工序后来到U肋埋弧外焊机器人焊接系统上进行外侧角焊缝埋弧焊接。外侧角焊缝埋弧焊焊接情况见表1( 试验数据剔除了U肋板单元本身及内焊等外界因素所导致的不良数据)。

表1 外侧埋弧角焊缝焊接数据

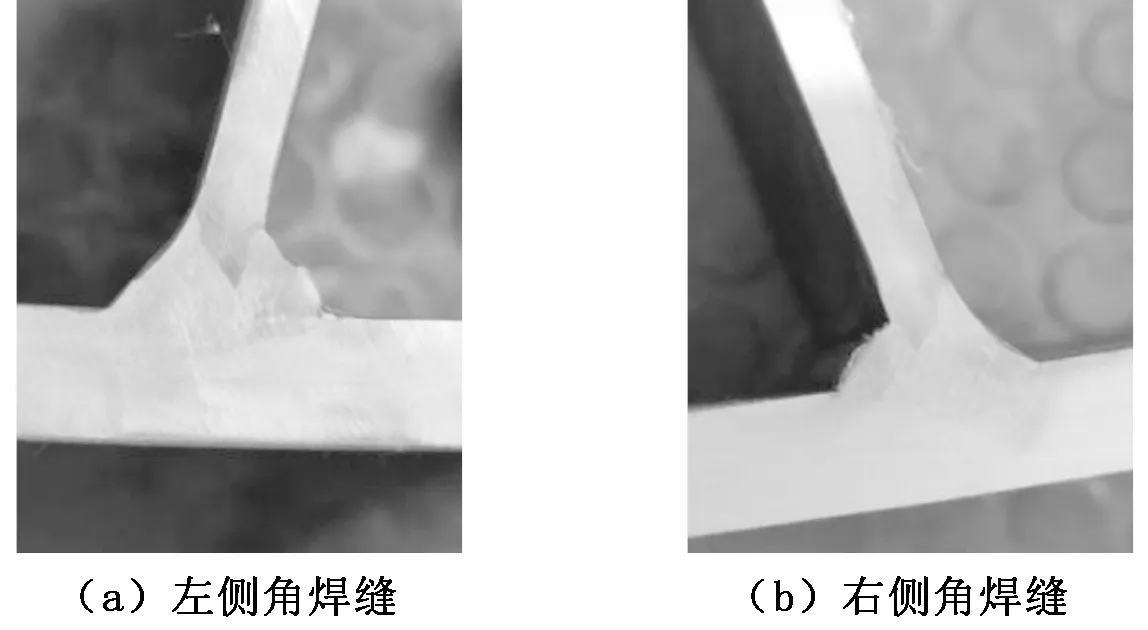

表1焊接数据表明U肋埋弧外焊机器人焊接系统达到了制造前制定的全熔透总长综合占比95%的要求。同时为进一步直观地了解U肋埋弧外焊机器人焊接系统的焊接状况,对部分焊接的板单元进行了宏观腐蚀试验,8 mm厚U肋板单元左侧角焊缝与右侧角焊缝局部的宏观腐蚀试验结果如图2所示。图2表明,外侧埋弧焊接熔深达到全熔透要求,无气泡、杂质等不良点,且与内焊交熔良好。

图2 8 mm厚U肋板单元宏观腐蚀试验

但是,由于U肋埋弧外焊机器人焊接系统是新型设备,存在一些不足。该设备受机械结构的影响,只安装了4套焊接系统,相较于焊接专机最少6套焊接系统,其焊接效率略低。但在技术和工艺成熟的条件下,对其焊接工序和生产步骤进行深度优化,能够更进一步提高其生产效率。由于是初代产品,其设计时对机器人的应用还属于浅层应用,其后代产品需对机器人与其他电气产品与元件进行深度融合与开发,使设备各电气元件与智能元件得到更深层次的应用,使其更加智能化,操作更简便。

4 结语

综上所述,由于埋弧焊的性质和优点,至少在U肋板单元焊接中将会逐渐占据主要地位,同时由于国家对制造业智能制造的要求,机器人焊接系统将会越来越受到各大公司的青睐。由此可见,U肋埋弧外焊机器人焊机系统在不久的将来会在U肋板单元焊接市场中甚至是钢桥生产行业中打下一片江山。