大采高液压支架顶板姿态调整系统特性研究

2021-07-30赵翠萍

赵翠萍

(山西机电职业技术学院 机械工程系,山西 长治 046011)

0 引言

采煤工作面是煤炭的第一生产现场,具有作业空间狭小、机械设备多、视觉环境差、温度高的特点,其安全事故频发,严重影响了整个煤矿的安全管理工作,是煤矿安全管理工作中的重点区域。综采工作面所使用的液压支架由于工作环境恶劣,煤层复杂多变,不可能都处于理想的底顶板平行状态,如果不对支架姿态作必要的分析并加以调整,就可能引起采煤机割到顶梁、平衡千斤顶拉断及立柱倾角过大等问题,降低采煤效率,并引发事故[1]。为此,本文针对煤岩夹杂引起的突变载荷,提出了液压支架姿态调整仿真模型,并进行了仿真分析。

1 液压支架机构与液压系统原理[2,3]

图1为双立柱型大采高液压支架,由顶板1、平衡缸2、掩护梁3、连杆4、底座5和立柱缸6等组成。当顶板1与底座5不平行时,可以通过调节立柱缸6和平衡缸2的活塞杆伸出量来调整顶板角度,保持顶板与底座平行或呈特定角度。

1-顶板;2-平衡缸;3-掩护梁;4-连杆;5-底座;6-立柱缸

图2为液压支架立柱伸缩系统工作原理图,当立柱升柱时,电磁换向阀1Y带电,换向阀2-1右位、换向阀2-2左位、换向阀2-3右位工作,乳化液经过手动反冲洗过滤器1、电液换向阀组2、旁路阀3、液控单向阀5进入立柱下腔,推动立柱上升;当立柱下降时,电磁换向阀2Y带电,换向阀2-1左位、换向阀2-2右位、换向阀2-3左位工作,乳化液流经手动反冲洗过滤器1、电液换向阀组2进入双伸缩立柱的上腔,推动立柱下降。

1-过滤器;2-电液换向阀组;3-旁路阀;4-回液断路阀;5-液控单向阀;6-左立柱;7-溢流阀

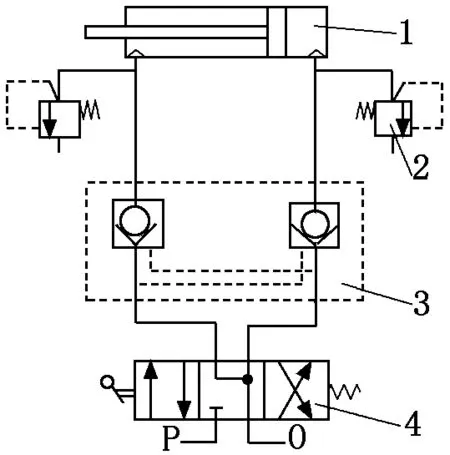

图3为平衡缸液压回路,三位四通换向阀4处于左位时,普通双向锁3左侧单向阀开启,活塞杆腔供液,同时控制液打开普通双向锁3右侧单向阀,活塞腔回液,平衡千斤顶产生拉力,可使合力作用点后移,阻止顶梁抬头;三位四通换向阀4处于右位时,普通双向锁3右侧单向阀开启,活塞腔供液,同时控制液打开普通双向锁3左侧单向阀,活塞杆腔回液,平衡千斤顶产生推力,可使合力作用点前移,阻止顶梁低头。

1-平衡缸;2-安全阀;3-双向锁;4-换向阀

2 AMESIM建模与仿真

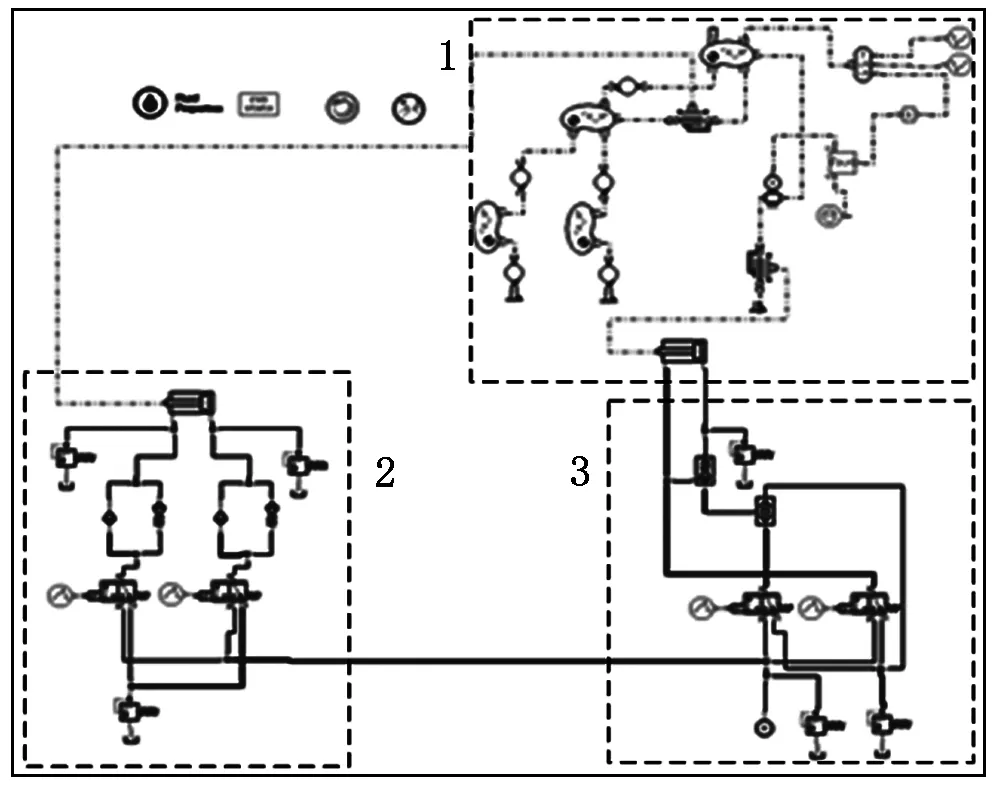

利用AMESIM建立的液压支架姿态调整仿真模型如图4所示。液压支架姿态调整液压系统的液压油为乳化液,其弹性模量E=2 000 MPa。液压支架姿态调整液压系统的基本参数如表1所示。

表1 液压支架姿态调整液压系统基本参数

姿态调整液压系统采用进油控制信号前2 s为0,使得系统管路充满液压油,2 s~4 s给阶跃信号40 Hz。

1-调整机构;2-平衡缸液压系统;3-立柱缸液压系统

3 仿真结果与分析

立柱缸不供液,在顶板倾角为8.8°仰角时,给平衡缸有杆腔供液使其缩回,最终调平支架顶梁。受力点从立柱支点向平衡缸方向移动,受力为5 000 kN,方向始终垂直于顶梁,若顶梁水平夹角为θ,液压缸顶部受力可以按夹角方向分解为两个:x向的力为5 000×sin(θ×π/180) kN,y向的力为-5 000×cos(θ×π/180) kN。当合力受力点在距离立柱支点12 cm时,平衡缸位移响应如图5所示。

支架在顶部负载作用下,支架立柱液压缸的伸出位移由最初始的0.33 m变为0.34 m,并且在此过程中液压支架的平衡缸出现有杆腔溢流的现象,如图6所示。在此过程后,液压支架的平衡缸将保持位移不变,究其原因是泵出口压力依然没有达到液压支架顶部所受负载小于传递给姿态调整系统平衡缸的给定压力。

立柱液压缸和平衡缸的入口压力是从泵出口处液压支架的控制阀之前的单向阀获得的,两个入口的压力响应如图7所示。由图7可知,在液压系统运行3 s之后,泵站和缸的系统压力达到了27 MPa,同时从图5可以发现,位移曲线迅速下降,表明缸活塞杆快速缩回;在系统运行到4.2 s后,系统压力达到了溢流阀的开启压力,并最终保持在37.5 MPa;系统运行到最后,平衡缸的位移调到0.3 m后,将保持不变,不在继续对液压支架的顶部进行调平。分析其原因是液压支架顶板的水平角度减少,引起平衡缸和顶部负载的夹角变小,引起平衡缸的分力变大。在此过程中,当平衡缸的分力达到1 080 kN时,缸内压力为37.5 MPa,位置保持不变,不再缩回。

平衡缸有杆腔溢流阀在调平顶板过程中有两次溢流:第一次,在开始时由于负载的作用,使得溢流;第二次,在后期泵站推动平衡缸和负载时,使得压力达到溢流值。

图5 平衡缸位移响应 图6 平衡缸有杆腔溢流阀流量响应 图7 泵出口压力和平衡缸有杆腔压力响应

在液压支架的系统仿真中,系统压力从0升到37.5 MPa,而平衡缸缸内压力却在顶部负载作用下迅速达到38 MPa,并且出现溢流,系统最终经过3 s的短暂波动和衰减,最终稳定维持在27 MPa。

从液压支架的整个液压调平系统的动态运行中,随着力和平衡缸的角度逐渐变小,分解到平衡缸的力反而变大,在此作用下,平衡缸将缩回一定距离,使得缸内压力增大,与外载荷达到平衡。当缸内压力达到溢流压力37.5 MPa,平衡缸缸内压力达到极限,缸杆将不能继续缩回,最终外力达到最大值1 080 kN,平衡缸受力响应如图8所示。

图8 平衡缸受力响应

通过分析可以得出液压支架顶板调平的关键点及其参数,如表2所示。

表2 液压支架顶板调平关键点及其参数

4 结论

在实际工程中,液压支架顶板的调整可以参考仿真结果给出的参数进行调整,能使液压支架的效能达到最大,从而能够改善液压支架漏采的问题。