筒节内环缝焊接焊剂垫机构的改良与应用

2021-07-30董勇

董 勇

(太原锅炉集团有限公司,山西 太原 030008)

0 引言

在日益激烈的市场竞争中,工艺改进和创新为企业生产出优质的产品提供了强有力的保障。目前,太原锅炉集团有限公司筒节内环缝焊接时使用的焊剂填充架无法调节高度,导致难以控制焊剂槽与筒节之间的距离,焊剂槽与筒节之间距离过大,焊剂无法填满坡口,影响焊接质量;焊剂槽与筒节之间距离过小,焊剂槽两侧的钢板又会划伤筒节表面,影响产品质量。总之,要使焊剂填满坡口,需要很长的辅助时间,而且与操作工的经验息息相关。另外,由于筒节焊接时会随着滚轮架转动,与其接触的焊剂很容易洒落到地上,难以清理。为此,针对筒节内环缝焊接辅助工序时间长、焊剂浪费严重的问题,本文研究了一套焊剂填充装置的改良方案,并进行了两组试验对比,以验证改良后的焊剂垫机构能否满足焊接生产的需求。

1 筒节内环缝焊接的工艺要求

筒节内环缝焊接是锅筒制造的关键工序,所以筒节内环缝焊接采用质量和效率更高的埋弧自动焊焊接方式。由于焊接的坡口形式为双V型,导致从筒体内侧焊接打底时需要用焊剂填充坡口,以防坡口焊穿。通常,筒节的直径为Φ1 500 mm~Φ1 720 mm,长度为2 000 mm,厚度为20 mm~60 mm,重量为1.5 t~5 t。两个筒节放置在电动滚轮架上,调整筒节位置使两个筒节的坡口对齐,并且保证坡口之间的距离在2 mm以内,将焊剂填充架装满焊剂放置在对接处下方补充焊剂,确保填满坡口,如图1所示。辅助工序完毕后,焊机从筒体内侧开始焊接,焊接工作面始终处于筒节下方。根据焊接速度50 cm/min调整电动滚轮架的转速,使其匀速转动,筒节旋转一周,完成第一道焊缝,以此类推,完成整道内环缝焊接工序。

1-焊剂填充架;2-焊剂;3-筒节A;4-筒节B;5-电动滚轮架

2 焊剂垫机构的改良设计及工作过程

2.1 焊剂垫机构的结构设计

根据筒节的形状特征以及环缝焊接的工艺特点,焊剂槽采用柔软度更好的非金属材料代替原来的金属材料是设计的核心思路。这种非金属材料既要柔软,可以与筒体贴合且不伤其表面,又要拉伸强度高,工作中不易损坏。经过调研,发现原焊剂填充装置中的传动带结构形式符合设计要求,沿此设计思路,再考虑传动带与焊剂槽结构的融合关系,最终确定传动带主要由平带与三角带组成。

焊剂垫机构整体结构示意图如图2所示,利用传动带的特性,将平带套在两个滚轮之间,通过移动滚轮的位置来调节平带的松紧,即调节平带与筒体的贴合程度;滚轮的移动是通过螺杆螺母传动实现的;在平带的两侧固定两条三角带,形成焊剂槽,防止焊剂洒落;机构的下部设计了焊剂回收箱,便于回收洒落的焊剂。

1-机架;2-螺杆;3-手轮组件;4-螺杆螺母;5-螺栓M5×10;6-螺母M16;7-滑块;8-滚轮组件;9-支撑管;10-传动带组件

通过测量得知,皮带宽度达到140 mm即可覆盖整个工作区域;滚轮间距在1 350 mm~1 600 mm范围内既可以满足焊剂填充的要求,又不干涉筒节转动;滚轮调节的行程为215 mm即可满足平带与筒体之间的调节。

2.2 焊剂垫机构的工作过程

(1)图3为焊剂垫机构工作示意图。将焊剂垫机构摆放在焊接工作面下方,并在平带上堆满焊剂。

图3 焊剂垫机构工作示意图

(2)逆时针转动手轮,使左侧的滚轮组件向左移动调节焊剂垫处于绷紧状态,直到焊剂垫完全贴合筒体,坡口被焊剂填满时停止转动手轮。

(3)准备工作完毕后第一道焊缝开始焊接。

(4)筒节内环缝焊接打底完成后,顺时针转动手轮使滚轮组件向右移动,直到焊剂垫完全脱离筒体时停止转动手轮。

(5)焊剂垫机构辅助工序完成。

3 焊剂垫机构核心结构设计

3.1 传动带组件连接的设计

传动带组件主要是由平带和三角带构成,由于各自的固有特性,要使两者连接牢固存在较大难度,非金属材料之间粘接方式不适用于现有的工作环境。经过调研,发现利用铆接的方法使其连接在一起能同时达到牢固和美观的效果。传动带组件结构示意图如图4所示,平带和三角带每间隔100 mm都用钻床钻出Φ3.5 mm的通孔,再在三角带通孔的基础上铣出Φ8 mm的沉孔,通过Φ4 mm的铆钉将平带和三角带铆接,铆钉的尾部下沉到三角带的沉孔内,以避免三角带与筒体接触时划伤筒体。

1-平带;2-三角带;3-扁圆头铆钉Φ4 mm

3.2 螺杆螺母规格设计

通过受力分析发现,由于平带承受的拉力远远大于焊剂自身重力,故而只考虑平带所受的拉力即可。平带的宽度L=0.14 m,厚度H=0.004 m,则平带的横截面积S=LH=0.14×0.004=5.6×10-4m2。查询手册得知,平带的拉伸强度P=100 MPa,取安全系数δ=0.7,计算出平带承受的拉力F拉=δPS=39.2 kN。

经作图分析,平带受力方向与螺杆的轴向夹角θ=20°,螺杆轴向载荷F=F拉cos20°=36.8 kN。

根据耐磨性条件,计算螺杆中径d2:

(1)

其中:ψ为系数,一般为3.1~4.7,本设计取4.5;Pp为许用比压,Pp=12 N·mm-2。

将数值代入式(1)计算得:d2≥20.9 mm。根据GB/T5796—1986选取螺纹中径d2=21.5 mm、螺纹大径d=24.5 mm、小径d3=18.5 mm、螺距p=5 mm的梯形螺纹,中等精度,螺旋副标记为Tr24×5-7H/7e。

4 筒节内环缝焊接试验

4.1 试验方案

试验选取2组筒节,每组4个,筒节材质为Q245R,直径为Φ1 720 mm,壁厚为60 mm,长度为2 000 mm。第1组(件1~件4)用改良前的焊剂填充架,第2组(件5~件8)用改良后的焊剂垫机构,按照焊接工艺规程进行筒节内环缝焊接,分别记录焊剂填充架的焊前辅助调节时间、每个产品的焊接质量、筒节表面是否存在划痕、焊剂洒落和回收情况。

4.2 试验结果

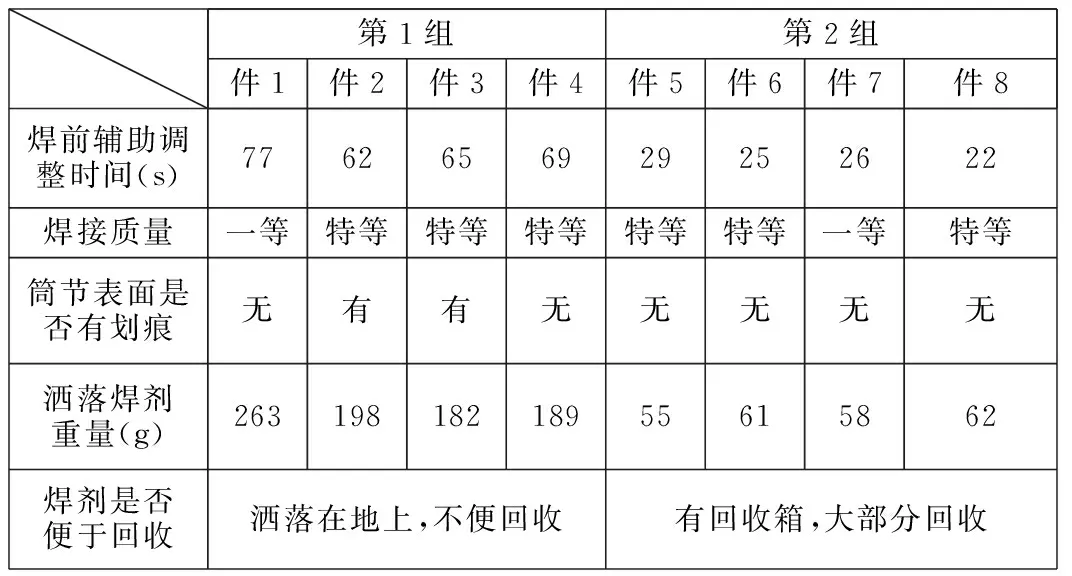

筒节内环缝焊接试验结果如表1所示。由表1可以看出,两组产品的焊接质量并无较大差别(焊接质量根据质检报告评定,特等:无缺陷;一等:有1处一般缺陷,但无严重缺陷),但是焊前辅助调整的时间第2组均明显少于第1组;由于改良后的机构有回收箱体,洒落的焊剂第2组明显少于第1组;第1组筒体表面有两件存在划痕,第2组筒体表面均没有划痕。

表1 筒节内环缝焊接试验结果

5 结论

本文改良设计了一套筒节内环缝焊接焊剂垫机构,通过产品试验得出以下结论:

(1)改良后焊剂垫机构能够满足焊接工艺要求,且没有划伤筒体表面。

(2)改良后焊剂垫机构操作简单,调节方便,节省了大量焊接辅助调整时间,效率提高了63%。

(3)改良后焊剂垫机构可以大量回收焊剂,焊剂回收率提高了72%,高度契合节能降耗的理念。

(4)焊剂垫机构的成功设计,为传统焊剂填充装置的结构模式提供了改良的新方向。