塑料挤压机联轴节磨损的检测探讨

2021-07-30赵生利

赵生利

(大庆石化公司塑料厂,黑龙江 大庆 163714)

挤压机是实业企业内塑料成型设备中非常关键的一种。电机利用联轴节将加压机动力进行传输,若加压机是大型的,则通常为齿轮啮合结构的联轴节,这样负荷传输更大。挤压机在工作过程出现的冲击或者振动等都可能导致联轴节发生断齿或者磨损等问题。某个塑料生产车间中一台塑料挤压机内联轴节是从日本进口购买,具体是什么材质并没有记录,因齿轮套磨损失效并持续应用了8a,为了确定具体的原因,需要将联轴节进行拆卸,对齿轮套展开检测和探究,进而制定有效的优化方案和预防措施。

1 联轴节齿轮套检测分析

如图1所示为联轴节外齿圈形貌示意图。

图1 外齿圈形貌

首先观察齿轮中外齿圈磨损情况,通过观察能够发现只有齿轮部分发生磨损,其他所有部分都完好无损。外齿圈内齿的损坏状态非常严重,所有齿受力的位置都因严重磨损而厚度减小,还有部分出现断齿的情况。

根据外齿损坏程度的观察能够发现,只有齿轮磨损严重而其他位置没有磨损。外齿磨损情况非常严重,齿顶与侧面磨没的现象非常普遍,个别齿存在断齿问题。

比较内外齿圈齿轮磨损程度并分析后发现,相比于外齿圈内齿来说,内齿圈外齿磨损情况更加严重。而且,内外齿圈都没有使用润滑脂也没有采取润滑措施,磨损严重的位置积累的锈垢量很多,反映出齿轮位置润滑保养周期很长或者没有进行润滑保养,运行环境极为恶劣。

2 材质成分检测分析

首先进行取样,取样部位为联轴节内外齿圈,取样完成后对其进行材质成分检测与分析是通过碳硫分析仪和直读光谱仪来完成的,如表1为检测分析结果。

表1 联轴节内齿圈和外齿圈成分检测结果/%

从上表数据可知,被检测的联轴节内外齿圈材质成分都符合S45C(JIS)标准的相关要求,该标准与我国GB/T 699-1999规定的45优质碳素结构钢材质成分标准。

3 齿轮套硬度检测分析

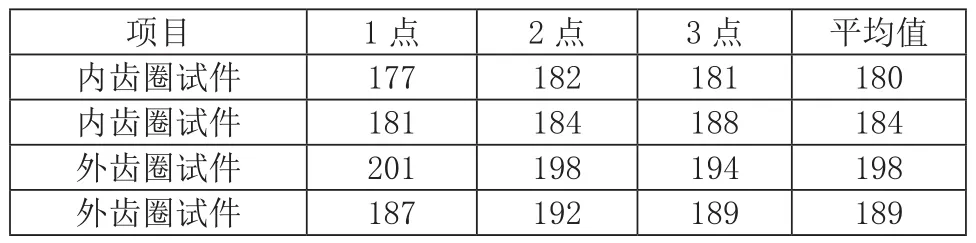

首先进行取样,取样部位为联轴节内外齿圈,取样完成后,对其进行材质成分检测与分析通过布氏硬度计来完成的,如表2为检测分析结果。

从表2得知,内齿圈硬度检测值平均在180~184HBS,说明硬度不够强;外齿圈硬度检测值平均在189~198HBS之间,比内齿圈硬度稍微强一下,不过硬度水平也偏低。内外齿圈硬度不足是导致齿轮位置发生磨损的主要原因。

表2 硬度检测结果/HBS

4 金相组织检测分析

首先进行取样,取样位置为内外齿圈,然后利用金相砂纸和水砂纸进行预磨、精磨、研磨、抛光,浸入浓度为4%的硝酸酒精溶液内得到金相试样,金相试样观察检测与分析通过金相显微镜进行。由此可知,从金相组织角度来看,内外齿圈是保持一致的,都是铁素体和珠光体构成,珠光体为深色颗粒较大的部分,铁素体是白色较小条带部分,铁素体分布为网状,因此总体上的强度会弱化。以我国的GB 6394-2002标准为基础对联轴节内外齿圈金相组织进行检测,最终评级登记是四级,金相组织粗大且晶粒度并不统一,也就是内外齿圈锻造成形只是进行锻后放置,呈现退火或者正火形态。

5 磨损因素分析

塑料挤压机联轴节内外齿圈的生产都选择45#钢材,金相组织较为粗大且为退火或者正火状态,并没有进行调制热处理过程,无论是硬度还是强度都未达到相关标准,这也是齿轮套发生磨损最本质的原因。

本课题中研究的联轴节中只有在安装过程将润滑脂涂在齿轮套上,后续工作并未采取润滑措施,因此,齿轮套磨损严重,再加上铁锈和磨屑附于齿轮表面使磨损进一步加剧,这是导致齿轮套磨损的外部原因。

6 结语

对挤压机联轴节中齿轮套进行检测和研究后确定优化方案如下:(1)使用国产40Cr合金钢材质生产内外齿轮,锻造成形后通过调制热处理使其耐磨性、硬度与强度提升;(2)联轴节保养和维护力度加强,停产必须检修并将杂质清理干净,润滑脂涂抹要定期进行。以上措施对联轴节耐磨性、强度和硬度的优化都有显著效果,使联轴节生命周期得以延长。