汽车节能冷却管生产设备的研究*

2021-07-30黄勤芳刘升旭艾鸿滨梁立兴

黄勤芳,刘升旭,艾鸿滨,梁立兴

(1.广西职业技术学院,广西 南宁 530226;2.南宁市安和机械设备有限公司,广西 南宁 530007)

全球最严格的排放标准重载汽车“国六”标准的实施,对我国的汽车排放提出了更严格的节能降耗要求,升级重型汽车系列行动对涡轮增压技术革新带来新机遇。涡轮增压发动机广泛应用于重型工程车辆,通过内燃机运转产生的废气驱动涡轮增压器产生压缩空气,提高发动机空气进气量,提升发动机功率、降低燃料消耗[1]。但同时涡轮增压器产生的压缩空气压力和温度升高,会对发动机使用寿命有影响,降低发动机的热效能。因此,涡轮增压产生的压缩空气一般需经中间冷却器冷却后再进入发动机气缸,中冷器的作用就是降低压气机后压缩空气的温度,温度降低可提高进气压力,进一步提高发动机的有效功率[2]。实际应用中,在重型车上采用涡轮增压系统后,会导致中冷器进气温度的升高,中冷器铝材的热应力急剧提高。在热应力和机械应力的叠加下,中冷器出现变形而失效的概率增大,一般常见情况是,温度过高的压缩空气通过中冷器进气口时,会使中冷器散热管进气侧0~30 mm处破损等而失效,压缩空气经过中冷器管口到中部后,温度有所下降,因此散热管中部不会出现失效破损情况。前期研究中,新型节能加强型中冷器管的冷却管解决了因进气温度过高导致管道破损的问题,本研究则需解决节能加强型冷却管生产设备研究,以促进节能加强型中冷器管的产业化生产。

1 研究基础

国内已有一些学者对汽车冷却管生产工艺与设备进行了研究。刘国等[3]研究了一种用于中冷器管双向穿内翅片的加工设备,该设备包括内翅片送料装置、推送部件、驱动装置A、穿内翅片平台、中冷器管送料装置A和中冷器管送料装置B,推送部件往复运动一次就可以将两个内翅片分别穿插进两个中冷器管中,完成两个中冷器的组装;张北生[4]研发了一种汽车中冷器扁管内翅片插装机,该装置包括内翅片进料单元、内翅片压紧单元、扁管贮料单元、内翅片推进单元、推管单元,可以实现翅片自动插入扁管,并将扁管自动推入扁管收集箱。刘国等[5]研究了一种用于穿内翅片机的定位机构及穿内翅片机,该定位机构包括承托架、均设在承托架上的定位块、第一水平驱动单元、第一竖直驱动单元。文献[3-5]虽然解决了一些传统的加工方法中存在的问题,但是,文献[4-5]的方法依然存在加工效率不高的问题,而且所提到的冷却管生产设备指的是传统的中冷器冷却管生产设备,其中冷器管没有加固片,本研究所提到的节能加强型冷却管带有加固片,业内没有参考先例。

通过对组装加强型冷却管生产厂家的调研发现,目前主要采用人工装配的方式生产,导致生产效率低,安全性差,次品率高,因此,研发了节能加强型冷却管的生产工艺及生产设备。生产实践表明,该汽车节能加强型冷却管生产设备安全性高,大幅提高了生产效率以及产品合格率,满足企业大规模和综合化加工的需求。

2 加强型冷却管结构特点及工艺分析

汽车加强型冷却管一般由铝合金材料制成,按照冷却介质的不同,常见的冷却管可以分为风冷式和水冷式两种[6],对于装备了涡轮增压发动机的汽车来说,冷却管的介质是风冷,是涡轮增压系统中冷器的关键核心部件。

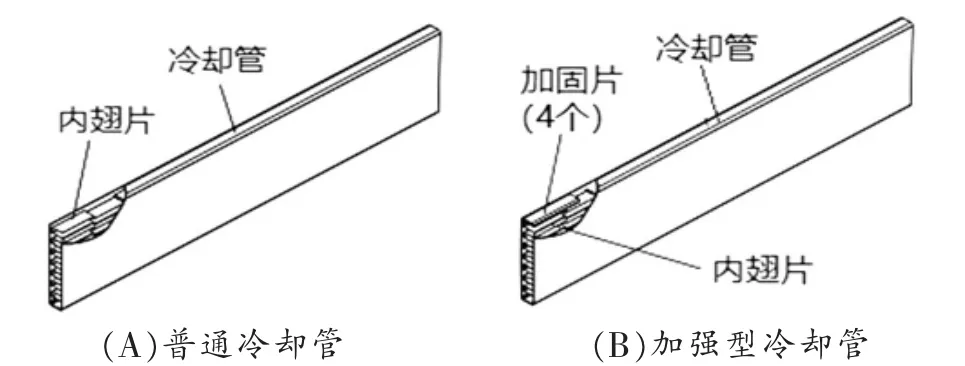

传统中冷器冷却管和节能加强型冷却管的区别就在于,加强型冷却管在普通冷却管的两端口上下侧胀接加固片,增加管口强度,解决管口破损的问题,普通管和加强型冷却管的结构比较如图1所示。

图1 普通冷却管与加强型冷管

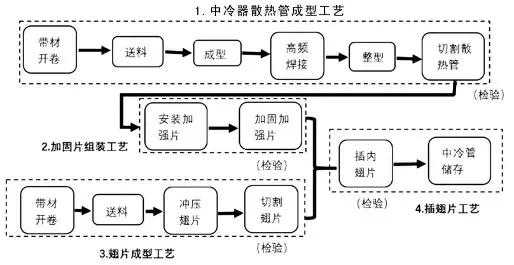

结合企业现有生产条件,对汽车节能加强型冷却管生产工艺分析,生产工艺示意图如图2所示,包括冷却管(中冷器散热管)成型工艺、加固片组装工艺、翅片成型工艺、翅片组装工艺。其中,冷却管的成型、内翅片的成型及加固片的生产由专用的设备生产实施,翅片、冷却管空管及加固片装配生产由本文研究设备生产。

图2 加强型冷却管的生产工艺示意图

3 生产设备结构设计

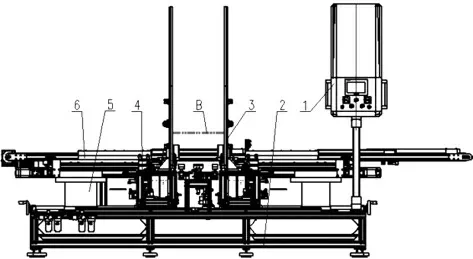

在前述传统冷却管生产设备的经验基础上,结合生产企业具体的条件,研究设计节能加强型冷却管的生产设备,根据上述工艺流程,研究设计汽车节能加强型冷却管生产设备的结构如图3所示,该设备主要由电器控制系统、机架总成、空管定位及输送组件、振动盘供料装置、加固片装配段总成和插翅片段总成组成。

图3 冷却管生产设备

空管定位及输送组件为左右两件,且分别固定在机架总成前端部,各空管定位及输送组件的外侧分别与振动盘供料装置连接,后端部分别与加固片装配段总成的前端连接,机架总成前端安装有插翅片段总成、电器控制系统与空管定位及输送组件、振动盘供料装置、加固片装配段总成及插翅片段总成电性连接。

电器控制系统的结构如图4所示,主要包括控制面板、输入系统和输出系统,并且在控制面板上设有触摸屏、开关按钮和指示灯。

图4 电器控制系统

空管定位及输送组件主要由能够输入各种规格空管的进料组件和能够将空管准确输送到工位上的物料输送部件构成,如图5所示。在进料组件左右设有两个进料侧板总成并分立于物料输送部件的两侧,进料侧板总成的外侧底部各安装有一组管口校准部件。

图5 空管定位及输送组件

加固片装配段总成包括三组翻管总成以及底板组件两个部分,结构如图6所示。底板组件的底部设有滑动导槽,通过滑动导槽安装在机架总成上,在三组翻管总成的左右两侧各设有一组安装有动模油压限位总成的加固片装配动模组件,在各组动模油压限位总成的另一侧各连接有一组加固片分料导槽装置,并且在各组加固片分料导槽装置的前后两端各安装有一组加固片夹送机械手。

图6 加固片装配段总成

4 生产工艺流程

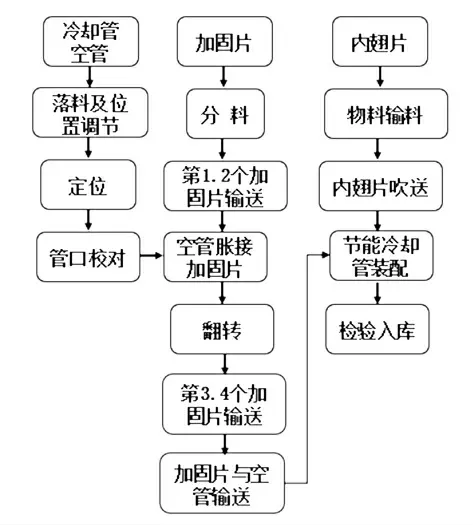

本研究提出的汽车节能冷却管生产工艺流程如图7所示。

图7 工艺流程图

4.1 空管的落料、定位及输送

1)空管的落料及位置的调节:根据空管的规格,旋转空管宽度调节组件,使得进料组件与空管规格相适应。将空管放入进料组件的两侧进料侧板总成之间,完成落料工序。

2)空管的定位:打开左右两组空管定位部件的空管,夹紧气缸,使得空管腔定位板插入空管的两端口。空管管口的校对,使用校口夹持板夹持空管两端,伸出校口刀插入空管的管口,使得在焊接工序中造成的变形被矫正。

3)空管的输送:校口刀从空管的管口退出,打开物料输送部件使输送机架向前运动,直至送管U形座与空管对准,空管落入送管U形座,将空管往下道工序输送。

4.2 空管与加固片胀接

1)加固片的分料:加固片通过振动盘供料装置进入分料导槽装置,打开加固片推送组件,使得加固片向前运动。

2)空管的夹送:将空管输送到翻管组件,将空管翻转90°到加固片的装配工位。

3)第一和第二个加固片输送:通过机械手夹取加固片,将第一和第二个加固片输送并定位到左右各组加固片装配动模组件的凸模上,使得加固片与空管紧密配合。

4)加固片与空管的胀接:左右各组凹模向凸模运动,将加固片与空管两端头内腔的各上孔口进行胀接。

5)翻转:起动翻管总成将空管翻转180°并输送到加固片装配工位。

6)第三和第四个加固片输送:通过机械手夹取加固片,将第三和第四个加固片输送并定位到左右各组加固片装配动模组件的凸模上,使得加固片与空管紧密配合。

7)加固片与空管的胀接:左右各组凹模向凸模运动,将加固片与空管两端头内腔的各上孔口进行胀接。

4.3 内翅片输送工段

1)内翅片的输送:将内翅片放入输送槽,当第一个内翅片从右侧进入左侧的内翅片导板时,活动限位组件升起,打开右侧的内翅片输送槽,该内翅片进入左侧的内翅片导板;第二个内翅片从右侧进入左侧的内翅片导板时,活动限位组件下降,堵住内翅片输送槽,打开左侧的内翅片输送槽。

2)内翅片的吹送:吹嘴组件使内翅片按照预设的轨道准确进入下一装配工位。

4.4 冷却管的装配及输送

1)冷却管的装配:将左内翅片推送入空管的左腔;将空管调头,将右内翅片推送入空管的右腔,汽车节能冷却管装配完毕。

2)装配组件的输送:将空管横架在送管U形座上,由移动组件输送到内翅片装配工位。

3)检验入库:将装配完毕的汽车节能冷却管进行检验,合格后入库。

5 结束语

项目组在实地调研汽车冷却管生产设备及工艺的基础上,研究了一种汽车节能冷却管生产设备及工艺流程。该设备既提高了冷却器生产的效率,又可降低成本,满足了企业对设备的要求,提高了企业的经济效益[7]。