管件液压成型技术在汽车轻量化中的应用*

2021-07-30崔礼春黄顶社徐迎强赵烈伟张国兵

崔礼春,黄顶社,徐迎强,赵烈伟,张国兵

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

0 引言

随着汽车制造业的飞速发展,节能减排是其发展趋势,汽车轻量化技术成为热点研究方向。管件液压成型技术作为轻量化的重要方法之一,发展很快,国内外多家汽车公司已将其应用于管类零件的生产[1-3]。

管式液压通过对管型件管腔内施加液体压力,使其在模具型腔内发生塑性变形,从而得到所需形状的方法。与冲压成型相比,其优点有: 轻量化效果明显;能提高零件强度和刚度;减少模具数量和工序;减少焊接,提高精度;降低生产成本。管式液压成型产品已经在汽车车身、底盘、大梁等零件制造中大量应用,尤其是液压成型的前后悬架,已成为汽车开发首选[4]。本文介绍了管式液压成型设计技术的要点和调试方案,列举了管式液压成型技术在汽车产品制造中的应用,包括典型零件应用、零件质量等指标对比、工艺设计及调试过程等,最后分享了管式液压成型关键技术经验,为后期项目开发提供参考意义。

1 工艺分析

1.1 弯管工艺设计

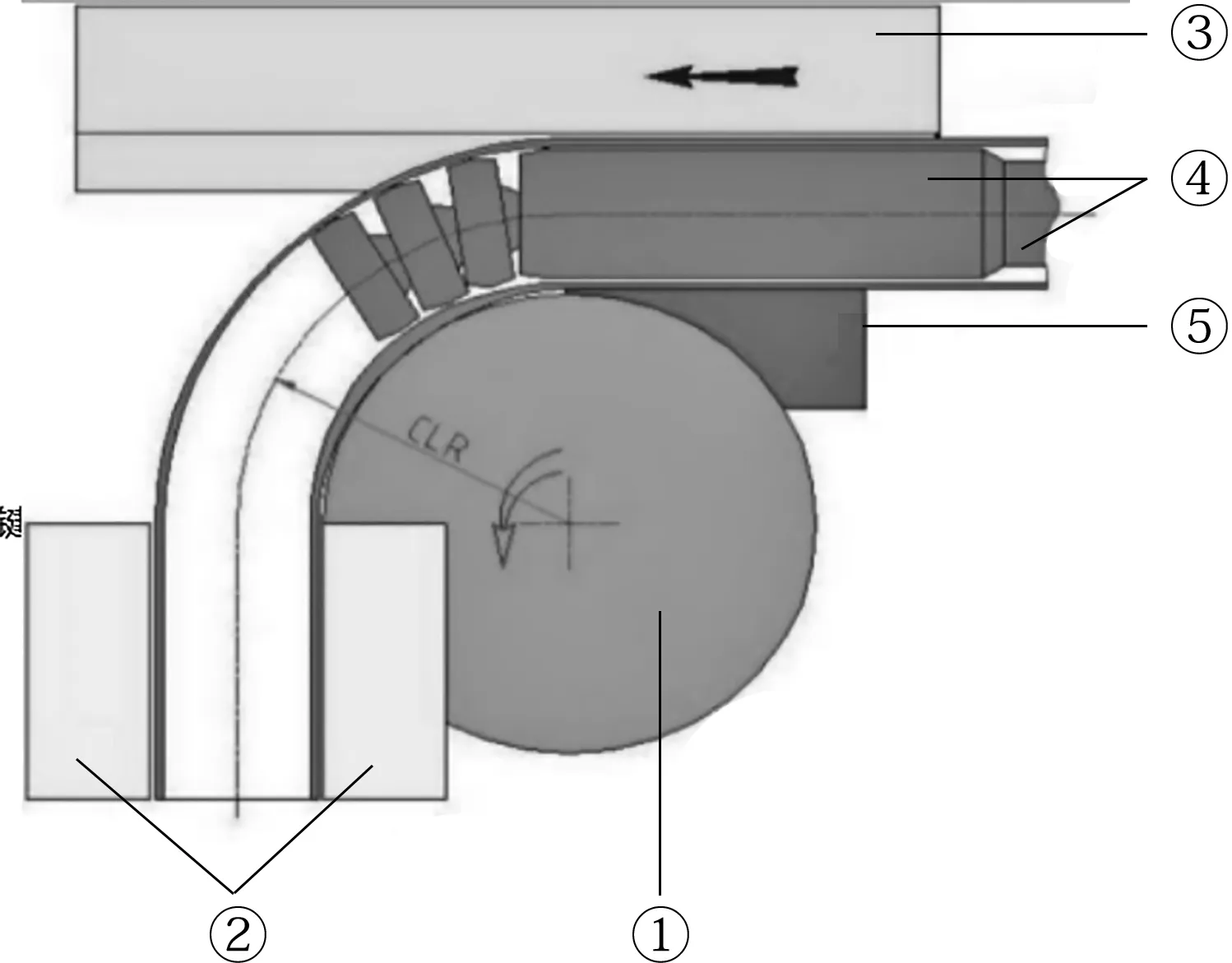

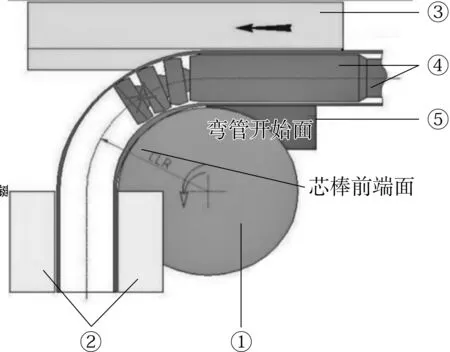

弯管就是夹紧管端部,靠弯模将圆管弯出零件大致形状,是复杂形状内高压件制造的第一步,也是最为关键的工序之一,直接关系到最终成型件的质量。适当的弯曲半径、弯曲速度、过弯角度等工艺参数是弯管的关键因素。弯管设备和弯管工艺结构如图1和图2所示,通过模拟分析,结合实践验证,使实物状态达到产品设计要求。弯管工艺设计要点如下:

图1 弯管设备

1—转弯模具;2—夹持模具;3—导向模具;4—芯棒模具;5—回转模具

1) 为简化弯管工艺和模具数量,尽量保持相同的弯曲半径;

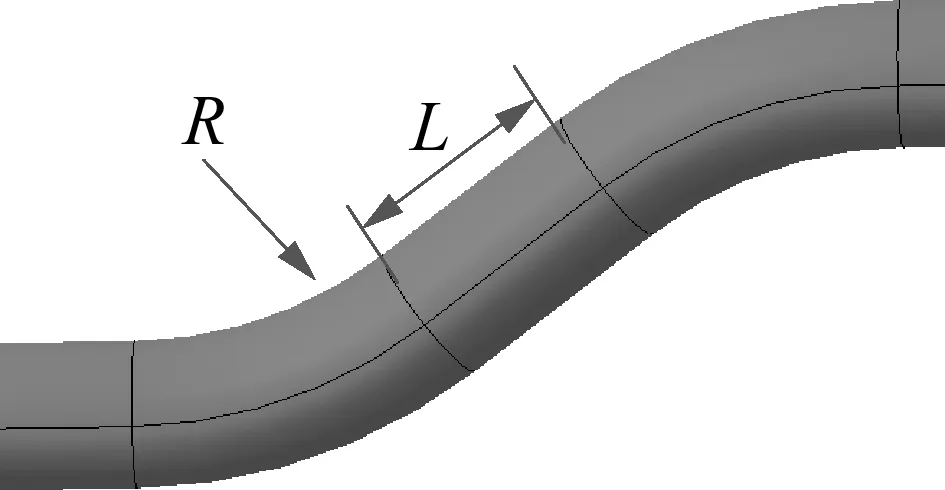

2) 避免两次弯管间直线长度过小,否则增加弯管难度,使模具更复杂,生产效率降低。建议直线段L≥1.5D(其中D为管径),如图3所示;

3) 弯管半径不宜过小,导致管件破裂和起皱,增加弯管难度。建议弯管半径R≥2.5D,如图3所示;

图3 弯管间直线段设置

4) 避免弯数过多,累计误差增大,从而使零件生产不稳定,生产效率降低。

弯管工序包括: 1)在数控弯管机上将钢管弯曲成要求的形状;2)检测产品尺寸;3)实验检测钢管壁厚减薄率。

1.2 预成型和终成型设计

1.2.1 预成型

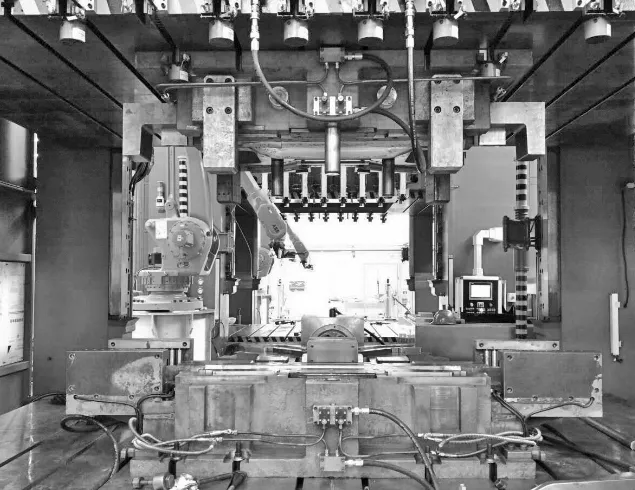

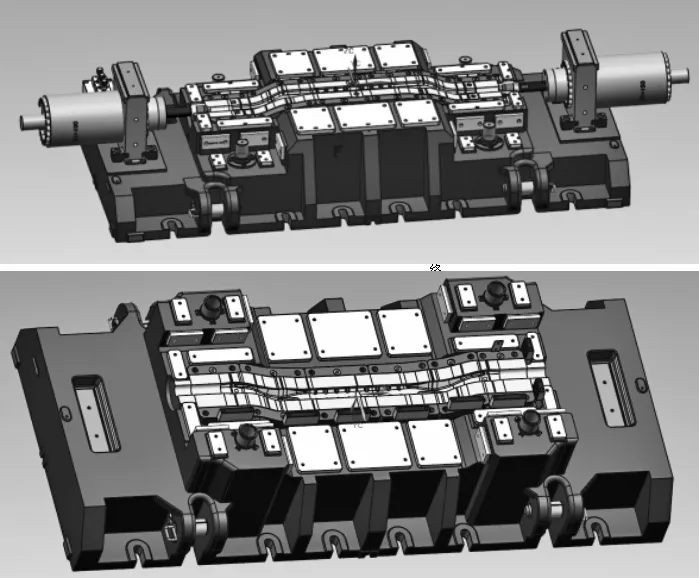

预成型模具调试主要是将零件预压出终成型的大概形状,使得管件能够放入终成型型腔,同时减小终成型胀形量,预成型设备和预成型结构设计如图4和图5所示,设计要点如下;

图4 预成型设备800 T

图5 预成型结构设计

1) 调整弯管参数,控制弯管线长(图7)和R角位置,或修改预成型形状来避免起皱问题;

2) 预成型形状不好,液压成型时会夹料;

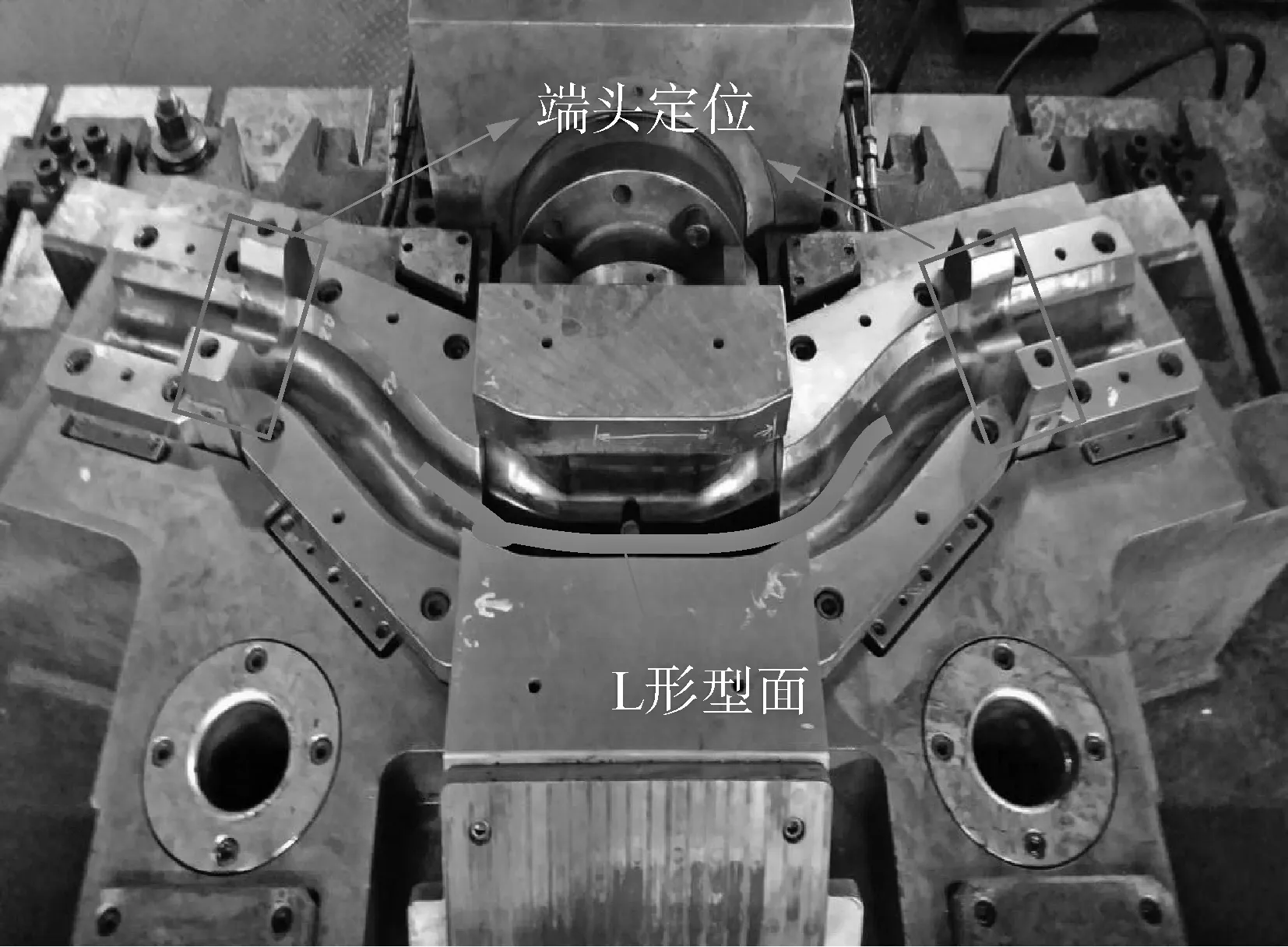

3) 找到零件的重心,通过端头定位和零件L处型面来确保定位稳定,如图6所示。

图6 端头的定位和零件L形型面

调试过程中,应考虑零件定位可靠性和一致性,并避免啃模和带料现象。此步工序要保证能顺利放入终成型模腔,预成型作用包括: 1)预成型后的管坯可以放入模具中;2)保证后工序中同一截面变形均匀性;3)在内高压成型之前进行材料的储备。

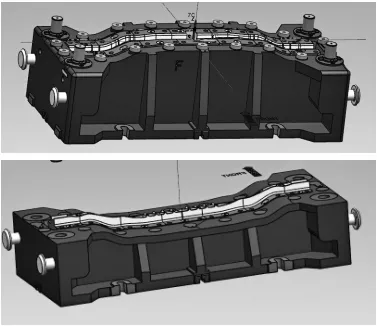

1.2.2 终成型

模具在充液生产过程中,上下压力很大,但在冲孔或漏液后会突然卸压,上模座的压力来不及卸载,如施加在模腔内,会损坏型面,为解决此问题,在模腔四周及导腿下方布置了大面积的承压平衡块,并研配平整,可有效将上模压力分散到模座上,避免模腔损伤,终成型设备与模具结构设计如图7和图8所示,终成型设计要点如下。

图7 终成型设备5 000 T

图8 终成型结构设计

1) 管径选择合理,零件涨形压力分布均匀,避免回弹,保证零件精度;

2) 零件拼接方式,在确保质量的前提下,一次产出尽可能多的零件,提高材料利用率;

3) 合理设计分模线,调整预成型模具的尺寸,避免闭合夹料。

终成型模具完成加工及装配后的调试包括: 第一阶段保证模具部件如斜楔、驱动油缸、进给机构等部件运行顺畅、稳定、无干涉;第二阶段,提升研合率及完成出件;第三阶段,提升冲压件精度,消除啃料及其他零件表面问题。预成型和终成型模具建议材质如表1所示,工件存在拉毛的位置,可进行模具表面超硬化处理,效果良好。

表1 预成型和终成型模具材质

2 管式液压成型在汽车产品上的应用

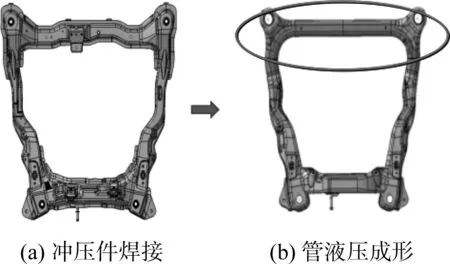

基于板/管复合液压成型柔性生产线,在某车型上首次应用管形件液压成型技术,成功开发了后扭力梁、横梁及左右纵臂3个零件,替代冲压焊接式扭力梁,如图9所示。其两种结构的重量、零件数量及焊接长度等指标对比如表2所示,轻量化效果突出,目前该产品已供件累计5万台。

(a) 冲压焊接

表2 管式液压与冲压焊接管件指标对比

为扩大应用效果,提高设备利用率,将液压成型技术推广应用到公司某车型前副车架上,替代冲压焊接式结构。前副车架结构衍变如图10所示,指标对比如表3所示,质量减少31个百分点。

图10 前副车架结构衍变

表3 两种结构前副车架

3 管式液压成型关键技术分享

3.1 端头凹陷问题

问题描述: 某项目扭力梁横梁终成型后两端平面处未完全胀起,中间打孔处有长条形凹陷,压痕不能消除,此处面凹陷影响搭接,产品不达标,如图11所示。

图11 端头凹陷

原因分析: 1) 预成型时在端头位置管件内部处于自由状态,别处成型时材料流动必然牵动端头,而端头处于自由状态,不受控制,因此变形严重;2) 预成型时凹陷区形状急剧变化,并形成应力集中点,液压成型终成型时材料流动困难,无法胀起,从而造成凹陷。

整改方案: 两侧增加侧推机构、将上模端部型面由平面打凹,如图12所示。经现场调试,零件凹陷消除,如图13所示。

(a)下模 (b)上模

图13 整改后凹陷消除

3.2 弯管的开裂和起皱问题

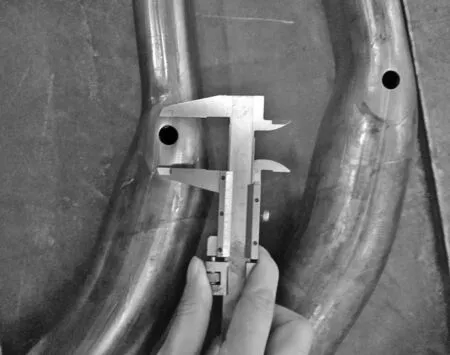

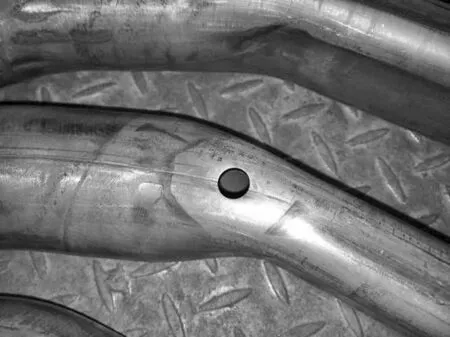

问题描述: 某项目副车架管梁,经理论分析,弯管没有问题,而在实际调试过程中,管件不是开裂就是起皱,如图14和图15所示。

图14 弯管开裂

图15 弯管起皱

原因分析: 1)弯管速度过快易使管开裂,过慢易起皱;2)芯棒位置不合适,有时过于超前或过后。

整改方案: 1) 调整弯管速度,一般将导管的弯管速度确定为机械最大弯管速度的20%~40%;

2) 调整芯棒位置: 芯棒在弯曲过程中主要起着支撑导管弯曲处内壁,防止变形的作用,形式有柱式、定向、多球头等。理论上它的切线应与弯管模的切线平齐,经试验验证,芯棒前端面提前弯管开始面提前1~2 mm成型效果较好,如图16所示,但需注意提前量太大会造成弯曲部分外壁出现所谓鹅头现象。

1-转弯模具;2-夹持模具;3-导向模具;4-芯棒模具;5-回转模具

3.3 定位面贴模不良问题

问题描述: 某项目扭力梁纵臂调试过程中,发现纵臂定位孔所在基准面过小,总成件定位时不稳定,如图17所示。

图17 基准面过小

原因分析: 由于R角过小且尺寸过窄,现有液压压强无法保证局部贴模率,平整区域宽度L小于10 mm,不满足装配要求,如图18所示。

图18 断面贴模率分析

整改方案: 1)产品特征过于细小,面小、R角小造成成型困难,此件R角不能小于R8 mm,同时特征变化急剧,特别是过渡段,材料流动困难,通过增加空腔空间可增加贴模率;2)放大R角及此处内腔空间,重新分析模拟,预计零件平整区域L达12.0~13.5 mm,整改后管件满足总成装配要求,如图19和图20所示。

图19 R角放大

图20 整改后管件基准面

4 结论

本文介绍了弯管工艺设计、预成型和终成型设计技术的要点和调试方案,列举了管式液压技术在汽车产品制造中的应用,包括典型零件应用、零件质量等指标对比、工艺设计及调试过程等,成功开发了后扭力梁和前副车架零部件,质量减少约31个百分点。最后分享了管式液压关键技术经验,包括端头凹陷问题整改、对弯管的开裂和起皱问题,及定位面贴模不良问题的攻关,为后期项目开发提供参考。