软底透气皮质鞋底模具注塑工艺参数优化*

2021-07-30于维斌曹建华

于维斌,曹建华

(东莞市机电工程学校,广东 东莞 523846)

0 引言

参数设置不当会导致塑件在注塑过程中出现飞边、溢料、翘曲变形等情况[1-2]。软底透气皮质鞋底需将塑胶与皮料相结合,更不易确定合理的注塑工艺参数[3]。如果熔体温度等参数值过高会导致皮料与塑胶过度融合,皮料层遭到破坏;而参数值过低则会导致皮料层与塑胶层无法正常粘合[4]。本文利用Moldflow软件、以降低翘曲量作为优化目标,分析了注塑时间、保压压力、保压时间、冷却时间、熔体温度这几个主要参数对翘曲变形的影响,用正交试验法获得了最佳参数值,为软底透气皮质鞋底产品注塑工艺优化提供了示例[5-6]。

1 基于正交试验的多工艺参数优化

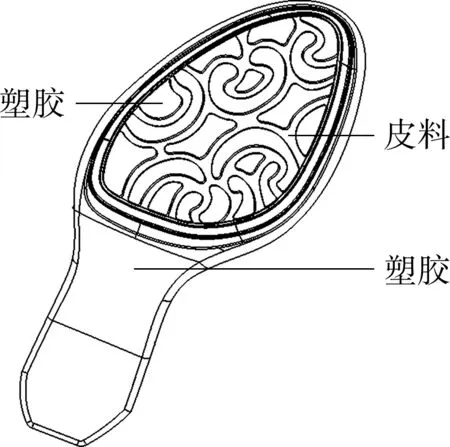

翘曲变形是注射成型的主要缺陷之一,采用计算机模拟成型过程,分析工艺参数对翘曲变形的影响,可以优化设计方案,减少翘曲[7]。软底透气皮质鞋底注射的塑料与皮料熔接的部位如图1所示。本研究主要关注塑料与皮料熔接区域翘曲变形的程度。

(a) 底面

通过Moldflow软件模拟注塑成型和翘曲的过程,采用产品的总翘曲变形量作为数值试验指标进行正交试验,分析影响翘曲变形的因素以减少塑件翘曲变形量[8]。

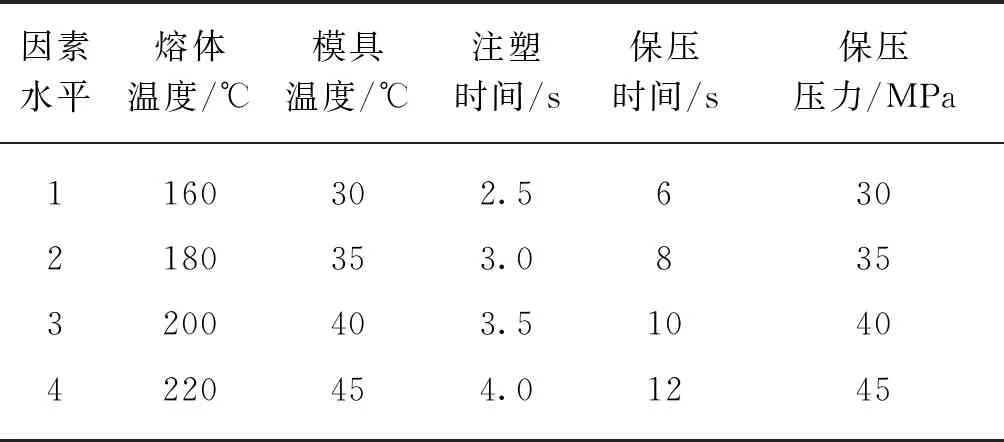

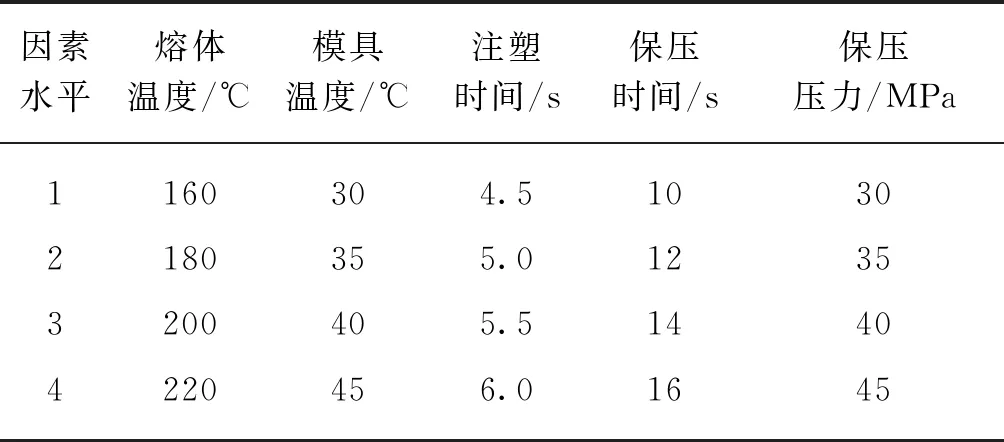

选取模具温度、熔体温度、保压压力、注塑时间、保压时间作为影响翘曲变形的主要因素进行考察,将这5个因子分别取4个水平进行正交试验[9]。模具1与模具2的影响因子及水平分别如表1和表2所示,两者仅注塑时间和保压时间略有差别。

表1 模具1的影响因子及水平

表2 模具2的影响因子及水平

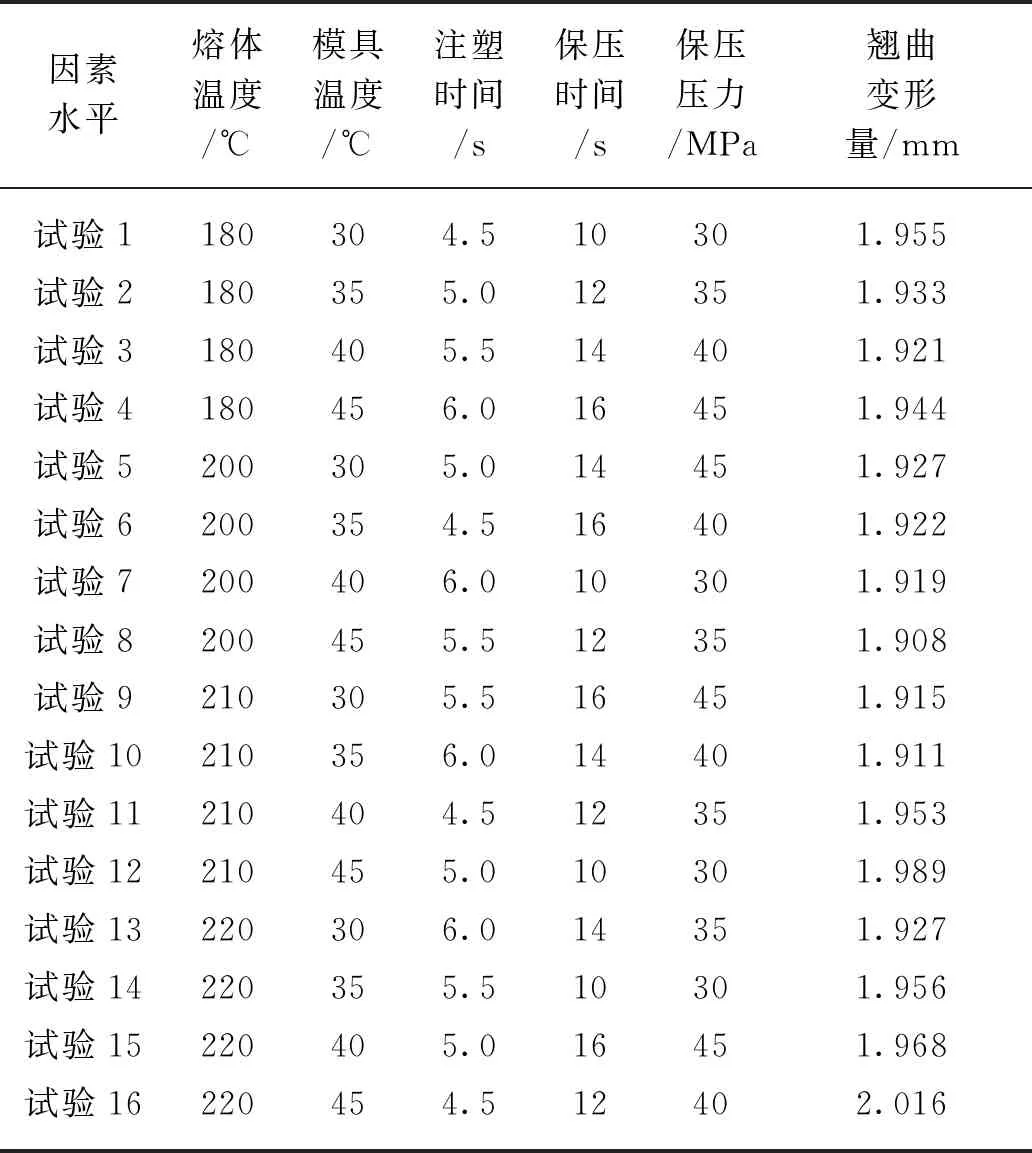

采用五因素四水平正交试验矩阵设计试验,采用的正交表为L16(45)[10]。模具1和模具2的正交表分别如表3和表4所示,试验指标为Moldflow软件计算的最大翘曲变形量。

表3 模具1模拟试验安排及试验结果

表4 模具2模拟试验安排及试验结果

作为示例,图2和图3分别显示了模具1和模具2所对应的试验1的翘曲模拟结果。

图2 模具1试验1翘曲分布

图3 模具2试验1翘曲分布

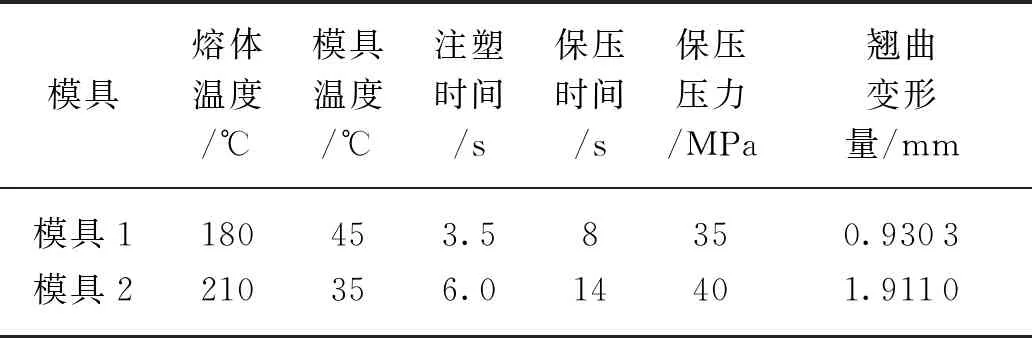

由表3可知: 模具1在试验8条件下翘曲变形量最小,为0.930 3 mm,对应的模具温度为45 ℃,注塑时间为3.5 s,熔体温度为180 ℃,保压压力为35 MPa,保压时间为8 s。由表4可知: 模具2在试验10条件下翘曲变形量最小,为1.911 mm对应的模具温度为35 ℃,熔体温度为210 ℃,注塑时间为6 s,保压压力为40 MPa,保压时间为14 s。

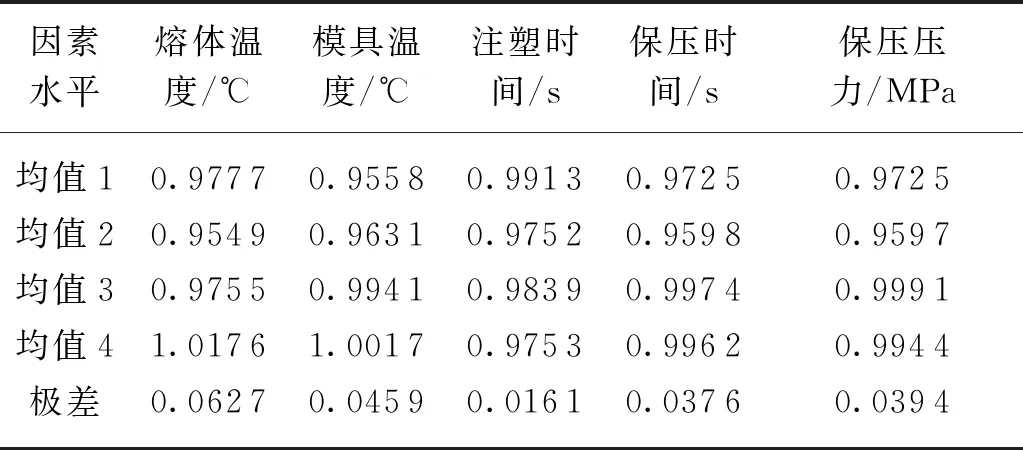

模具1各影响因素对应的翘曲变形均值和极差如表5和图4所示。

表5 模具1翘曲变形量均值和极差

图4 模具1各因素水平效应曲线图

由表5可知: 模具1的熔体温度、注塑时间、保压时间、保压压力、模具温度各对应的翘曲极差值分别为0.062 7, 0.016 1, 0.037 6, 0.039 4, 0.045 9。其中熔体温度对制件翘曲变形量的影响远大于其他4个因素,注塑时间对制件翘曲变形量的影响最小。

由图4可知: 翘曲变形量随熔体温度上升,先减小后增大;随模具温度升高而增大;,随注塑时间增大呈现减小—增大—减小的趋势;随保压压力增大,先减小再急剧增大,后小幅减小;随保压时间增加,先减小,后急剧增大,再小幅减小。

模具2各影响因素对应的翘曲变形均值和极差见表6和图5。

表6 模具2翘曲均值和极差

图5 模具2各因素水平效应曲线图

由表6可知: 模具2的熔体温度、注塑时间、保压时间、保压压力、模具温度各对应的翘曲极差值分别为0.047 6, 0.036 4, 0.033 3, 0.024 5, 0.033 8。对翘曲变形量影响最大的是熔体温度,与模具1的分析结果相似;对制件翘曲变形量的影响最小的是保压压力。

由图5可知: 翘曲变形量随熔体温度上升而呈先减小后增大的趋势;随模具温度升高而增大;随注塑时间增加,先减小后趋于平稳;随保压压力增加先减小再增大;随保压时间增加,先减小后增大,再小幅减小,并趋于稳定。

根据正交试验,模具1、模具2的最佳注射参数如表7所示。

表7 优化所得模具参数

其中,熔体温度对制件的翘曲变形量影响最大,因而在注塑过程中一定要注意控制注塑机的熔体温度。

2 结论

本文基于Moldflow软件,采用五因素四水平正交分析法,对溶体温度、模具温度、注塑时间、保压时间、保压压力5个注塑工艺参数对塑件翘曲变形量的影响进行了分析。结果表明,溶体温度对制件的翘曲变形量影响最大,应注意控制。