GFRP管—型钢活性粉末混凝土组合短柱轴压性能

2021-07-30姜良芹宋化宇张云峰滕振超杨毛毛

姜良芹, 宋化宇, 计 静,2, 张云峰,2, 滕振超,3, 姜 丽, 杨毛毛

(1. 东北石油大学 黑龙江省高校防灾减灾工程与防护工程重点实验室,黑龙江 大庆 163318; 2. 哈尔滨工业大学 结构灾变与控制教育部重点实验室,黑龙江 哈尔滨 150090; 3. 中国地震局工程力学研究所 地震工程与工程振动重点实验室,黑龙江 哈尔滨 150086 )

0 引言

GFRP纤维管材料具有质量轻、环向抗拉强度高、可塑性强和耐腐蚀等优点,在新建和加固改造工程中得到广泛应用。活性粉末混凝土(reactive power concrete,RPC)抗拉压强度高、抗渗透能力强和耐久性好,与GFRP管二者有机结合可以充分发挥两种材料的力学性能。

关于约束RPC组合短柱、钢管约束型钢混凝土组合短柱和GFRP约束混凝土组合短柱的研究较多。ZHANG B等[1]开展GFRP—混凝土—钢管组合短柱轴压性能试验,获得组合短柱的荷载—变形曲线,受GFRP管约束效应影响,不仅改善混凝土的受力状态,还表现较好的变形性能。YU T等[2]进行10根GFRP—混凝土—多钢管组合短柱(MTCC)和2根GFRP约束混凝土组合短柱(CFFT)轴压试验,当GFRP管厚度相同时,MTCC表现更好的延性。张冰等[3]开展6根GFRP管约束混凝土短柱轴压试验,考察GFRP管纤维缠绕角度对组合短柱轴压性能的影响,随纤维缠绕角度增大,组合短柱峰值应力减小,极限应变增大。马辉等[4]进行11根GFRP管型钢再生混凝土组合短柱轴压试验,考察配钢率、长细比和再生混凝土强度等级等参数对组合短柱轴压性能的影响规律,统计回归组合短柱轴压承载力计算公式。黎红兵等[5]开展3根型钢RPC组合轴压短柱静力试验,分析不同RPC强度对组合短柱轴压性能和破坏特征的影响,组合短柱极限承载力随RPC强度增大而增大,破坏特征以柱端发生劈裂破坏为主,给出组合短柱承载力计算公式。计静等[6-7]开展16根矩形钢管混凝土翼缘—蜂窝钢腹板H型截面组合短柱(STHCC)轴压性能静力试验,获得约束效应系数、混凝土强度、蜂窝钢腹板厚度和长细比对组合短柱轴压承载力的影响规律,给出组合短柱轴压承载力计算公式。计静等[8]进行足尺的GFRP—混凝土—钢管组合短柱轴压性能数值模拟分析,分析组合短柱受力机理和破坏形态,给出组合短柱轴压承载力计算公式。戎芹等[9]进行7根圆钢管RPC短柱轴压试验,获得各试件荷载—位移曲线和破坏形态,套箍系数对组合短柱的承载力和破坏形态有显著影响,套箍系数较小时,试件发生剪切破坏,套箍系数较大时,试件发生腰鼓形破坏,增大套箍系数可以提高组合短柱的承载力。

有关内置型钢的GFRP管约束RPC组合短柱力学性能的研究未见报道。笔者提出一种新型的GFRP管—型钢活性粉末混凝土(GRS)组合短柱,在GFRP管中内置工字型钢,在管内填充RPC,提高试件轴压承载能力,延缓发生剪切破坏;采用 ABAQUS有限元软件,开展25根足尺组合短柱试件轴压性能数值模拟分析,分析不同参数对组合短柱轴压性能的影响规律,统计回归轴压承载力计算公式。

1 试件设计

为研究GFRP管—型钢RPC组合短柱轴压性能,以GFRP管直径(D)、管厚度(t)、纤维缠绕层数(n)和角度(θ),以及长细比(λ)、RPC抗压强度(fc)、型钢截面面积(As)、型钢屈服强度(fsy)为主要考察参数,设计25根GFRP管—型钢RPC组合短柱试件,试件参数见表1。

根据GFRP管约束RPC组合短柱破坏机理[9],在轴压作用下,RPC受到GFRP管的连续有效约束,用约束效应系数ξ表示:

ξ=(Afff)/(Acfc),

(1)

式中:Af和Ac分别为GFRP管和RPC的截面面积;ff和fc分别为GFRP管和RPC的抗压设计强度。

表1 25根GFRP管—型钢RPC组合短柱试件主要参数

2 模型建立

2.1 本构模型

2.1.1 钢材

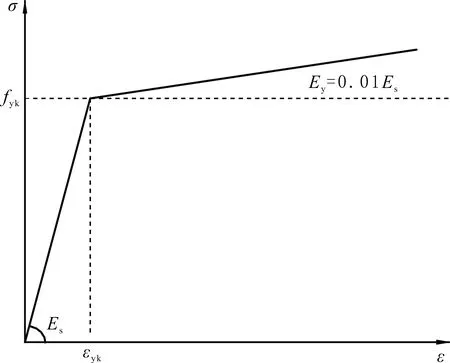

组合短柱内置工字型钢,采用考虑应力硬化的双折线弹塑性钢材本构模型(见图1),表达式为

(2)

式中:Es为钢材弹性模量;Ey为钢材强化阶段的弹性模量;fyk为钢材屈服强度;εyk为达到屈服强度时的应变。

2.1.2 RPC

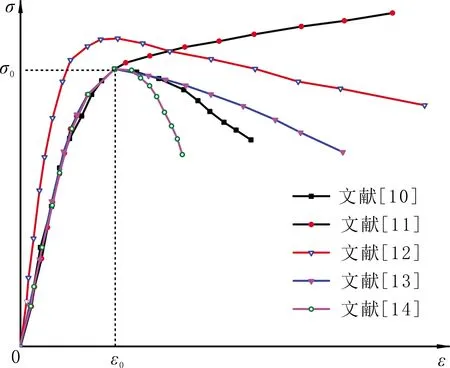

MANDER J B等[10]、TENG J G等[11]、PAGOULATOU M等[12]、韩林海[13]给出约束混凝土本构模型(CM),《混凝土结构设计规范》[14]给出非约束混凝土本构模型(见图2)。选取约束RPC本构模型,其中约束混凝土单轴受压和受拉应力—应变关系见文献[13]。在ABAQUS建模过程中,选取混凝土塑性损伤模型。

图1 钢材本构模型Fig.1 Constitutive model of steel

图2 混凝土本构模型Fig.2 Constitutive model of concrete

2.1.3 GFRP

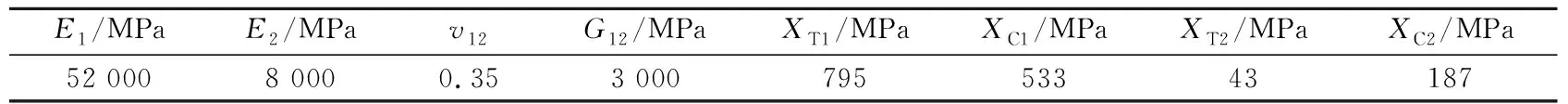

GFRP采用各向异性线弹性本构模型,力学性能试验参数[15]见表2。

表2 GFRP材料力学性能

2.2 有限元模型

采用ABAQUS有限元软件,建立GRS组合短柱有限元模型,工字型钢和RPC采用八节点三维实体单元(C3D8R),GFRP管采用四节点壳单元(S4),创建复合层定义GFRP纤维缠绕角度和层数;工字型钢与RPC的界面法线方向为硬接触,切线方向为考虑相对滑移的摩擦接触,型钢与RPC的摩擦因数取为0.5[16]。有限元模拟中不考虑GFRP管和RPC之间的粘结滑移,GFRP达到纤维极限应变即发生破坏,二者之间采用绑定连接。为使组合短柱承受均匀轴向荷载,将RPC和型钢两个部件的上、下表面分别与两个端板设置绑定连接[17],实现端板与组合短柱整体的固定,有限元模型见图3。

有限元建模时,在上、下边界外相距10 mm处设置参考点RP1和RP2,将其与上、下端板截面耦合在一起[18],保证构件上、下表面受力均匀,防止产生偏压。约束柱底面的位移和转动,实现柱底端完全固定(即三个方向的位移U1、U2、U3和三个方向的转动UR1、UR2、UR3)[19],采用位移加载方式,在上参考点施加向下的位移[20]。网格形状以六面体为主。

3 试验验证

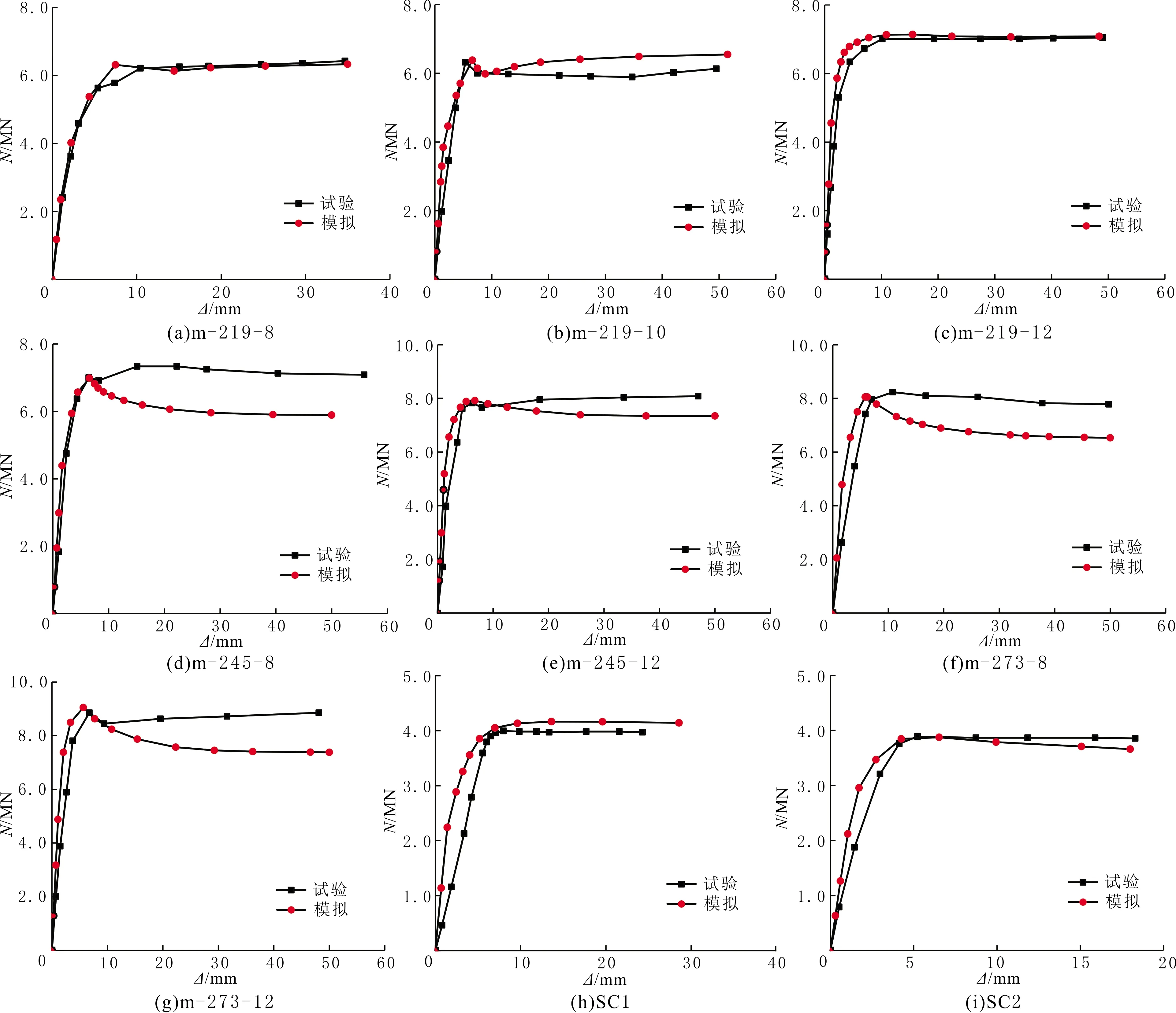

为验证有限元建模方法的合理性,选取文献[9]的7个试件、文献[21]的5个试件和文献[22]的2个试件进行验证,试件参数见表3。

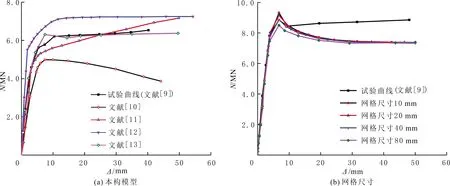

采用4种不同的约束混凝土本构模型,获得试件m-219-8的轴向荷载(N)与位移(Δ)关系曲线(见图4)。由图4(a)可以看出,采用文献[13]本构模型的关系曲线与试验结果吻合较好,可以作为RPC的本构模型。分别采用10、20、40和80 mm网格尺寸,与试件m-273-12的试验曲线对比,获得轴向荷载与位移关系曲线见图4(b)。由图4(b)可以看出,选用40 mm网格尺寸的关系曲线与试验结果吻合较好。

图4 不同本构模型和网格尺寸的试件轴向荷载与位移关系曲线Fig.4 Axial load and displacement curves of specimens with different constitutive models and mesh sizes

图5 14个试件数值模拟与试验荷载与位移关系曲线Fig.5 The comparison of load-displacement curves between simulation and experiment for 14 specimens

4 扩展参数分析

4.1 GFRP管直径

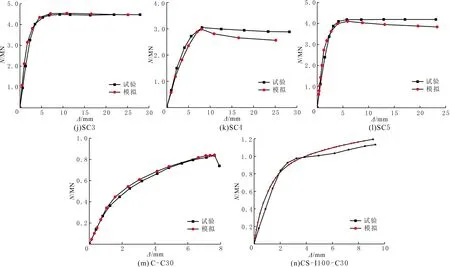

不同GFRP管直径(D)的试件轴向荷载与位移关系曲线见图6(a),试件轴压承载力(Nmax)与极限位移(Δmax)、GFRP管直径关系曲线见图6(b)。由图6可以看出,随D的增加,试件初始刚度逐渐增大。当试件的D由500 mm增大到600、700和800 mm时,试件的轴压承载力逐渐提高,由32.82 MN增加到38.66、41.24和47.31 MN;试件极限位移逐渐减小,由57.59 mm减小到47.93、39.88和32.70 mm。试件轴向荷载与位移关系曲线出现明显的平缓段,且平缓段逐渐缩短,二次上升段斜率不断增大。增大组合短柱的GFRP管直径可以增大组合短柱的轴压承载力,但降低组合短柱的轴向延性。

图6 不同GFRP管直径下试件的轴压性能Fig.6 Axial compression performance of specimens under different diameters of GFRP tube

4.2 GFRP管厚度

不同GFRP管厚度(t)的试件荷载与位移关系曲线见图7(a),试件轴压承载力和极限位移、GFRP管厚度关系曲线见图7(b)。由图7可以看出,随t的增加,试件初始刚度变化不明显。当试件的t由10 mm增大到12、14和16 mm时,试件轴压承载力逐渐提高,由35.83 MN提高到38.66、41.27和44.60 MN;试件轴向荷载与位移关系曲线逐渐出现平缓段,试件极限位移逐渐增大,由42.17 mm增大到47.93、53.84和59.10 mm。增加GFRP管厚度可以提升组合短柱的轴压承载力和轴向延性。

图7 不同GFRP管厚度下试件的轴压性能Fig.7 Axial compression performance of specimens under different thickness of GFRP tube

4.3 长细比

不同长细比(λ)的试件荷载与位移关系曲线见图8(a),试件轴压承载力和极限位移、长细比关系曲线见图8(b)。由图8可以看出,随λ的增加,试件的初始刚度和轴压承载力变化不明显。当试件的λ由5.3增加到6.0、6.7和7.3时,极限位移逐渐提高,由44.82 mm提高到47.93、50.44和53.79 mm。试件的荷载与位移关系曲线逐渐出现平缓段且越来越明显,二次上升段的斜率和长度也随长细比的增大而不断增大。改变试件的长细比对组合短柱的承载力的影响不明显,但在一定程度上增强变形能力。

图8 不同长细比下试件的轴压性能Fig.8 Axial compression performance of specimens under different slenderness ratio

4.4 GFRP纤维缠绕角度

不同GFRP纤维缠绕角度(θ)的试件荷载与位移关系曲线见图9(a),试件轴压承载力和极限位移、GFRP纤维缠绕角度关系曲线见图9(b)。由图9可以看出,随θ的增加,试件的初始刚度逐渐提高。当试件的θ由50°增大到60°、70°和80°时,试件的轴压承载力逐渐增大,由28.45 MN提高到32.25、36.46和39.26 MN。随θ的增大,极限位移逐渐增大,由37.84 mm提高到41.26、44.76和47.93 mm。试件的荷载与位移关系曲线出现平缓段且逐渐变长,二次上升段斜率随纤维缠绕角度的增大而不断增大。GFRP纤维缠绕角度可以明显提升组合短柱轴压承载力和变形能力。

图9 不同GFRP纤维缠绕角度下试件的轴压性能Fig.9 Axial compression performance of specimens under different fiber winding angle of GFRP

4.5 GFRP纤维缠绕层数

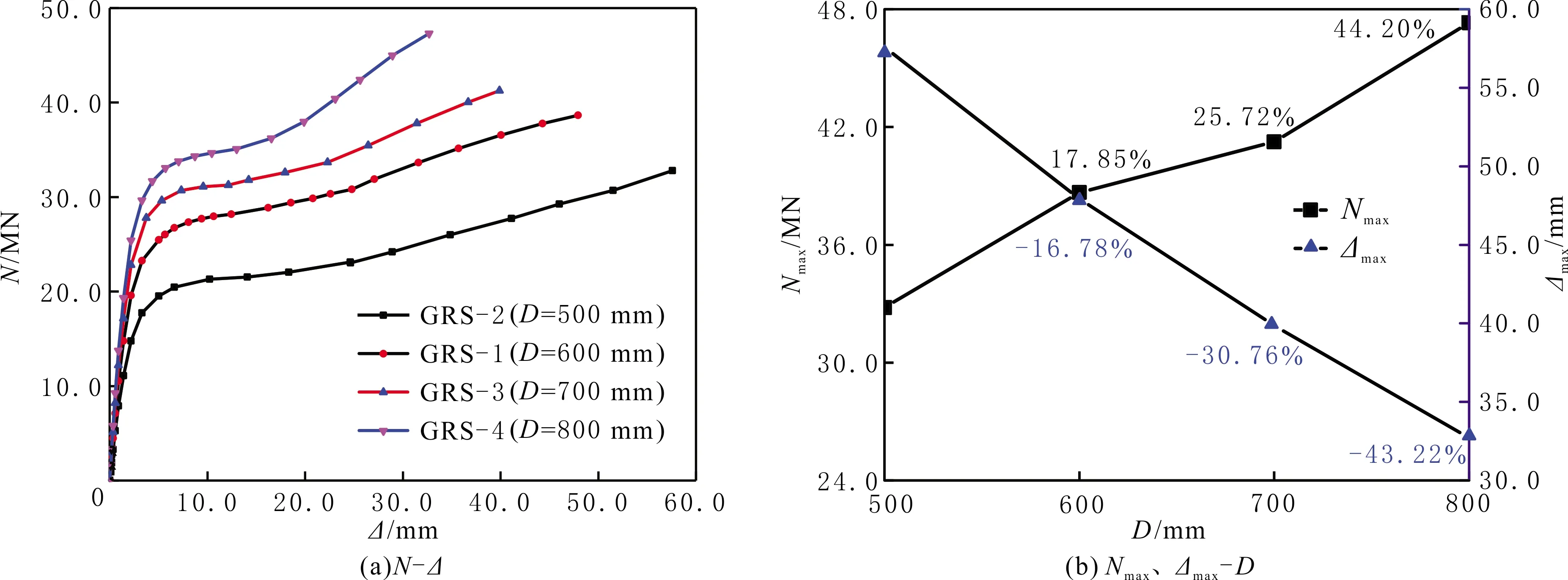

不同GFRP纤维缠绕层数(n)的试件荷载与位移关系曲线见图10(a),试件轴压承载力和极限位移、GFRP纤维缠绕层数关系曲线见图10(b)。由图10可以看出,当试件的n由2层增加到4、6、8层时,试件的初始刚度逐渐增大,轴压承载力提高,由36.02 MN提高到39.26、40.92和42.66 MN。随n的增大,试件极限位移逐渐增大,由44.89 mm增大到47.93、50.81和54.05 mm。各试件的荷载与位移关系曲线出现明显的平缓段,二次上升段斜率随纤维缠绕层数的增加而不断减小,但长度不断增大。GFRP管纤维缠绕层数影响组合短柱轴压承载力和变形能力。

图10 不同GFRP纤维缠绕层数下试件的轴压性能Fig.10 Axial compression performance of specimens under different fiber layers number of GFRP

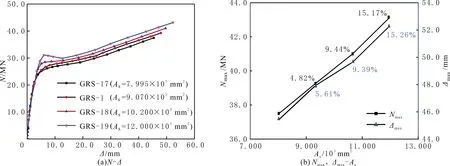

4.6 型钢截面面积

不同型钢截面面积(As)的试件荷载与位移关系曲线见图11(a),试件轴压承载力和极限位移、型钢截面面积关系曲线见图11(b)。由图11可以看出,当试件的As由7.995×103mm2增加到9.070×103、10.200×103和12.000×103mm2时,试件的初始刚度变化不明显,轴压承载力提高,由37.47 MN提高到39.26、41.00和43.15 MN。随As的增大,极限位移逐渐增大,由45.38 mm提高到47.93、49.64和52.31 mm。试件的荷载与位移关系曲线的平缓段趋势逐渐增强,当As达到12.000×103mm2时,出现局部下降段,二次上升段受型钢截面面积的影响不明显。提高型钢截面面积可以提升组合短柱轴压承载力和极限位移。

图11 不同型钢截面面积下试件的轴压性能Fig.11 Axial compression performance of specimens under different area of encased steel

4.7 型钢屈服强度

不同型钢屈服强度(fsy)的试件荷载与位移关系曲线见图12(a),试件轴压承载力和极限位移、型钢屈服强度关系曲线见图12(b)。由图12可以看出,当试件的fsy由235 MPa增加到345、490和650 MPa时,试件初始刚度逐渐增大,轴压承载力逐渐提高,由36.49 MN提高到38.66、41.61和44.65 MN。试件极限位移几乎未变。试件的荷载与位移关系曲线平缓段趋势逐渐增强,当fsy达到490 MPa时,出现局部下降段,二次上升段随型钢屈服强度变化并不明显。提高型钢屈服强度可以改善组合短柱轴压承载力,但对极限位移几乎无影响。

图12 不同型钢屈服强度下试件的轴压性能Fig.12 Axial compression performance of specimens under different strength of encased steel

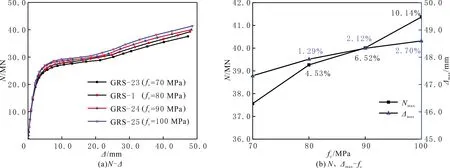

4.8 RPC强度

不同RPC强度(fc)的试件荷载与位移关系曲线见图13(a),试件轴压承载力和极限位移、RPC强度关系曲线见图13(b)。由图13可以看出,当试件的fc由70 MPa增加到80、90和100 MPa时,试件初始刚度和极限位移变化不明显,轴压承载力逐渐提高,由37.56 MN提高到39.26、40.01和41.37 MN。试件出现明显的平缓段,随RPC强度的增大而逐渐变缓,二次上升段随RPC强度变化幅度不大。增大RPC强度等级可以提升组合短柱轴压承载力,但对组合短柱的整体变形影响不大。

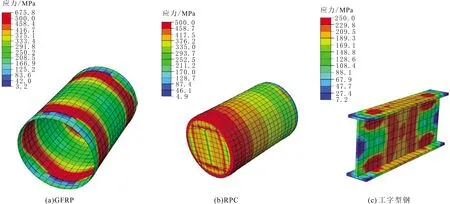

4.9 组合短柱破坏形态

GRS组合短柱荷载与位移曲线趋势基本类似,曲线大致分为三个阶段:第一阶段为弹性阶段,加载位移为2~5 mm,曲线趋于直线,初始刚度较大;第二阶段为弹塑性阶段,在轴力变化不大的情况下,位移增加明显,曲线趋于平缓;第三阶段为塑性阶段,曲线继续呈上升趋势,直至试件发生破坏。试件GRS-1各部件应力分布云图见图14。

图13 不同RPC强度下试件的轴压性能Fig.13 Axial compression performance of specimens under different compressive strength of RPC

图14 试件GRS-1各部件应力云图Fig.14 Stress diagram of all components of specimen GRS-1

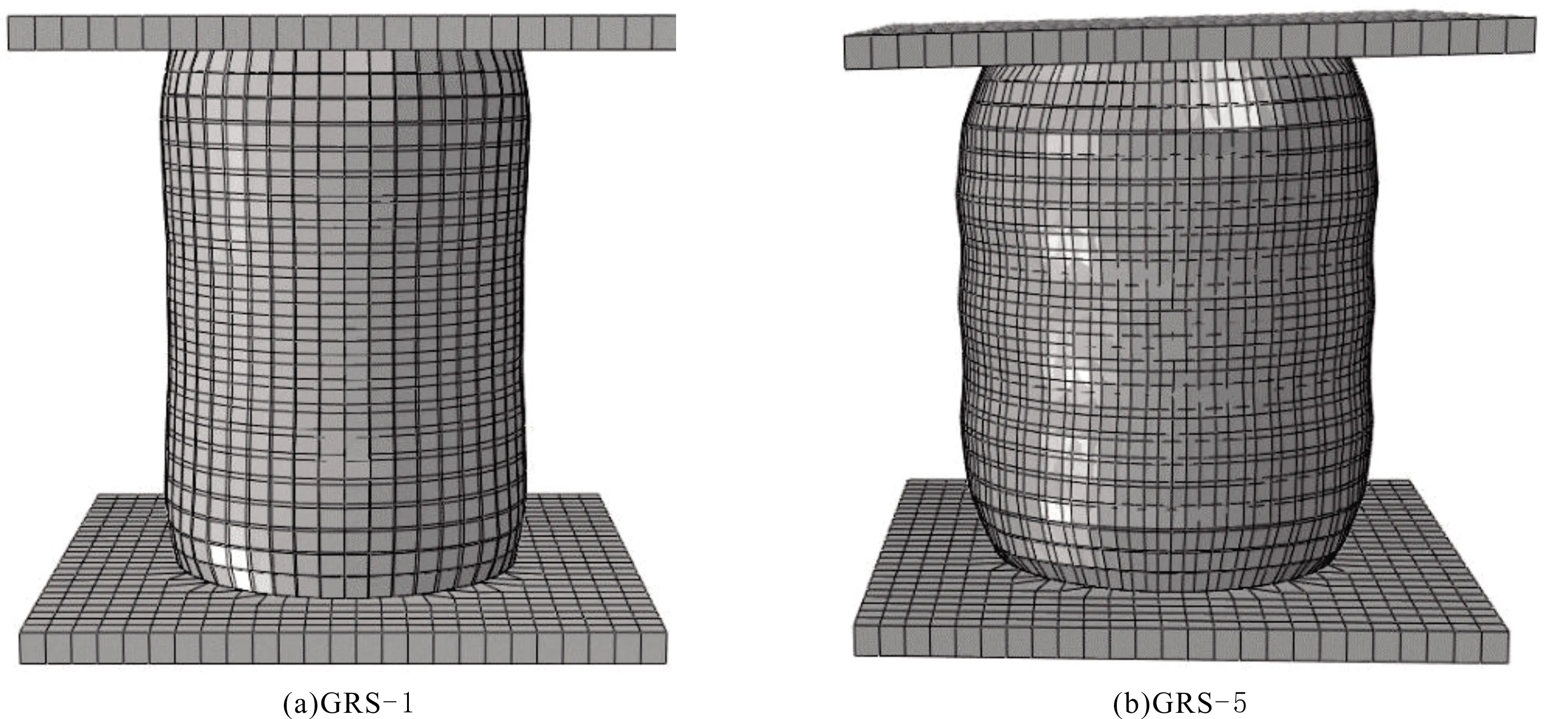

试件破坏过程大致分为二个阶段:第一阶段工字型钢达到屈服强度,进入屈服阶段,RPC和GFRP管承受荷载,试件的轴压承载力不断增加;第二阶段RPC达到极限抗压强度,GFRP管发挥明显约束作用,GFRP材料的环向应变达到极限拉应变,GFRP管发生环向撕裂破坏。试件GRS-1和GRS-5的破坏形态见图15。

5 足尺的GRS组合短柱轴压承载力

给出钢管—钢骨高强混凝土组合短柱的轴压承载力计算公式[18]:

(5)

式中各变量的物理意义见文献[18]。

根据GFRP管—型钢RPC组合短柱的扩展参数分析和破坏形态,考虑GFRP管纤维缠绕角度、约束效应系数和加劲系数,拟合GRS组合短柱轴压承载力计算公式:

(6)

图15 试件GRS-1和GRS-5破坏形态Fig.15 Failure modes of specimens GRS-1 and GRS-5

6 结论

(1)基于GRS组合短柱各部件的材料本构模型,采用ABAQUS有限元软件对14根已有试验组合短柱进行数值模拟分析,对比轴向荷载—位移曲线和轴向承载力,验证有限元建模方法的正确性和合理性。

(2)随试件的GFRP管直径、厚度、缠绕层数和角度,以及工字型钢屈服强度、RPC抗压强度和工字型钢截面面积的增加,试件的轴压承载力逐渐增大;随试件的GFRP管厚度、缠绕层数和角度、长细比和工字型钢截面面积的增加,试件的极限位移也逐渐增大;随试件的GFRP管直径的增加,试件的极限位移逐渐减小。

(3) GRS组合短柱试件的荷载与位移关系曲线大致分为弹性、弹塑性和塑性三个阶段。其中,弹性阶段初始刚度较大,曲线趋于直线;弹塑性阶段,位移增加明显,曲线趋于平缓,部分试件荷载与位移关系曲线出现平缓段;塑性阶段,曲线继续呈上升趋势,直到试件破坏。组合短柱主要呈连续局部鼓曲的破坏形态。

(4)考虑GFRP管纤维缠绕角度、约束效应系数和加劲系数,提出适合实际工程应用的GRS组合短柱轴压承载力计算公式。