铸造用型砂热物性参数研究及校正

2021-07-30苏少静

何 媛,苏少静,宋 亮

(共享装备股份有限公司,宁夏 银川 750021)

型砂的热物性参数是研究铸件在铸型中凝固传热过程的基本参数,对铸件的温度场以及缩松形成有决定性作用,因此准确的型砂热物性参数对数值凝固模拟是必不可少[1]。陶瓷砂作为一种铸造用新型砂,与硅砂相比,具有抗粘砂、低热膨胀系数等优点,可以明显减少铸件粘砂、脉纹等缺陷,提升铸件表面质量[2]。但由于其化学成分与以往型砂的差异,导致热物性参数存在很大差异。仿真模拟软件中没有准确的陶瓷砂参数导致无法为陶瓷砂补缩工艺设计提供可靠指导。对陶瓷砂型砂热物性参数进行研究并确定准确的仿真模拟热物性参数非常重要。

1 研究方案确定

型砂的热物性参数主要有三个:密度、比热容、导热系数。通常型砂的密度容易测定,因此需要校正的热物性参数是比热容和导热系数,比热容表示型砂的吸热能力,导热系数表示型砂的传热能力,这些参数会影响铸件凝固冷却温度场,最终会显示出不同的铸件内部缺陷结果。

通过现场试验测得实际铸件的降温曲线,借助数值模拟软件的优化模块,将现场实测的降温曲线设置为目标值,将型砂的比热容和导热系数设置为变量,则可通过模拟降温曲线和实际降温曲线的拟合,最终确定出准确的比热容和导热系数。试验过程及校正过程如图1 所示。

图1 型砂热物性参数校正流程图

2 现场降温曲线的测定

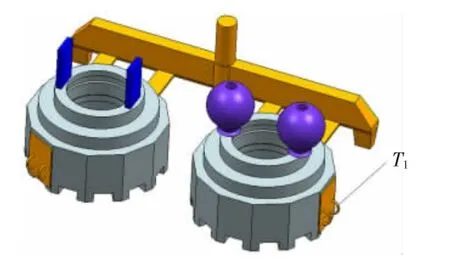

选取某厚壁灰铸铁件(主体壁厚90 mm)作为测量降温曲线的产品,为了保证试验的有效性,设置固定工装对热电偶进行固定。图2 是实际降温曲线测定的示意图。测温点为T1点。浇注前预先将校准的热电偶埋入T1点,并接通热电偶温度记录仪,进行温度测量。从浇注开始后每隔15 min 记录一次温度。铸件材质为HT300,浇注温度为1 380 ℃[3].

图2 实际降温曲线测定示意图

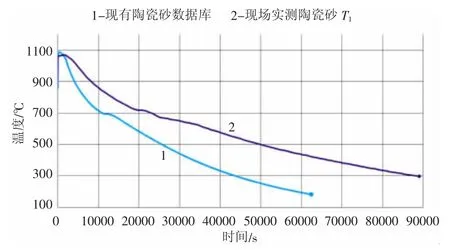

图3 是实际测量的降温曲线,从降温曲线可以看出,刚浇注的铁液给铸型加热,砂型温度快速升高,最高达到了1 080 ℃,之后砂型温度逐渐降低。随着冷却时间的延长,降温速度越来越缓慢,曲线越来越平缓。

图3 实际测量的降温曲线

3 数值模拟优化与参数校正

借助数值模拟软件,可以通过调整型砂热物性参数得到对应的降温曲线,与现场实测的降温曲线进行比对,进而找到与现场吻合的曲线,该曲线对应的热物性参数即为校正后的型砂热物性参数[4]。

仿真模拟软件数据库中有陶瓷砂的数据库,但其对应的陶瓷砂的Al2O3含量与公司现有陶瓷砂的含量不同,这会导致陶瓷砂的导热系数和比热容也存在差异,使用该陶瓷砂的数据库参数无法准确指导现有工艺。使用该陶瓷砂的数据库模拟出的降温曲线如图4 所示。

从图4 中可以看出,现有陶瓷砂数据库模拟出的温度曲线在前期升温阶段速度稍快,且达到的最高温度较现场实测稍高,则说明现场陶瓷砂的比热容比现有陶瓷砂数据的比热容稍大;在降温阶段,现有陶瓷砂数据库的降温速度较现场实测的陶瓷砂的降温速率快,则说明现场陶瓷砂的导热系数比现有陶瓷砂数据库的导热系数小。该陶瓷砂数据库需要修正,才能与现场的型砂热物性参数相匹配。

图4 现有陶瓷砂数据库所得的降温曲线

借助仿真模拟软件,将型砂数据库的比热容和导热系数设置为变量,并根据图4 分析出的规律设置变量区间以及变化步长,将图3 的降温曲线设置为目标值。经过DOE 优化模拟,得出与目标曲线较为接近的曲线,该降温曲线对应的比热容和导热系数也可以查看。通过分析改进,对该比热容和导热系数进行新一轮优化模拟,变量区间和变化步长可以根据分析结果重新设置。经过3 轮模拟优化,最终得出的较吻合的降温曲线如图5 所示。对比模拟优化后的降温曲线与现场实测的降温曲线,砂子所能达到的最高温度基本相同。在冷却降温后期,砂子的降温速率(曲线斜率)基本相同,使用该曲线对应的型砂比热容和导热系数可以作为该型砂的仿真模拟用热物性参数。

图5 模拟优化后的降温曲线

4 凝固仿真模拟验证

使用前面步骤校正得出的陶瓷砂比热容和导热系数,在仿真模拟数据库中,修改现有陶瓷砂型砂模拟数据库,通过使用修改后的数据库参数模拟的结果与实际现场生产结果比较,验证其准确性。

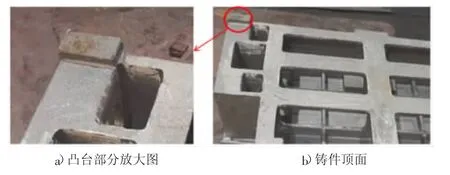

现场生产的某机床床身产品使用陶瓷砂生产,顶面凸台出现了缩陷缺陷,如图6 所示。使用原有的陶瓷砂参数模拟出的结果如图7a)所示,该模拟结果在凸台处无缩陷缺陷与现场结果不吻合,无法为工艺设计及改进提供指导。

图6 铸件顶面凸台出现缩陷

通过使用校准后的陶瓷砂参数模拟出的结果如图7b)所示,实际出现缩陷的凸台处仿真模拟结果也出现了缩陷,模拟准确。

图7 相同铸造工艺不同型砂热物性参数的模拟结果

借助仿真模拟软件,分析缩松产生的原因,对工艺进行相应冷铁和冒口的调整,重新模拟出的结果,顶面凸台处无缩松。将该改进工艺投入生产,生产出的铸件凸台处也无缩陷出现(如图8),铸件合格。

图8 铸件顶面凸台无缩陷

通过该产品的验证,确定优化校正后的陶瓷砂热物性参数可以准确预测出陶瓷砂工艺产品缩松风险,为工艺设计和改进提供准确的指导和参考。

5 结论

1)准确的型砂热物性参数对数值凝固模拟必不可少。借助仿真模拟软件,结合现场实测降温曲线,对现有型砂热物性参数进行校正,得到可以准确应用于仿真模拟软件的型砂热物性参数,可提升仿真模拟准确性。

2)将校正后的参数用于模拟实际有缺陷的铸件,模拟结果吻合;将有缺陷的产品使用该参数模拟改进后再投入生产,生产铸件合格,验证了校正后热物性参数的准确性,该型砂热物性参数可以为今后的工艺设计提供指导和参考。

3)数值凝固模拟所用的其他参数也可以参考使用此方法进行优化,进一步提升仿真模拟的准确性。