煤矸石制备机制砂的研究进展

2021-07-29梁惠祺别泉泉舒元锋朱开成王彦君许泽胜舒新前

王 辰,梁惠祺,别泉泉,张 硕,高 耀,舒元锋,朱开成,王彦君,许泽胜,舒新前

(1.中国矿业大学(北京) 化学与环境工程学院,北京市海淀区,100083;2.绿色矿山推进委员会,北京市朝阳区,100029;3. 江苏地质矿产设计研究院,江苏省徐州市,221000)

0 引言

建设用砂石作为混凝土的主料,是生产、生活中除水资源之外消耗量最大的自然资源之一。我国砂石销量为200亿t/a,作为骨料主要用于建筑、道路、桥梁、铁路、水利等基础设施建设,早期主要使用天然河砂,但是随着资源逐渐变少,尤其我国对生态文明建设提出了更高的要求,天然砂开采越来越受到限制,产自固体废弃物的机制砂使用日益增多。

目前,我国机制砂产量超过180亿t,占砂石总量的78.3%,预计今后还会继续增加[1]。在这种情况下,尽管我国机制砂的原料来源广泛、产量巨大,但是由于需求旺盛,加之对天然砂石的进一步限采,导致机制砂使用越来越多[2]。为此,十分有必要扩大机制砂的原料来源,保障产品供应,缓解用砂需求,同时实现对多种工业固体废弃物的有效资源化利用。部分学者对煤矸石细骨料混凝土的物理性能开展研究,发现煤矸石轻骨料与天然砂石骨料相比,具有抗压能力好、抗冻性满足制砂要求且成本较低的特点,可作为机制砂的重要来源[3]。

目前我国煤矸石堆积量超过50亿t/a,对环境产生的危害十分显著,使用煤矸石生产机制砂既可以缓解用砂需求,还可以减轻煤矸石造成的环境污染。尽管我国已经在多地开展煤矸石机制砂的试验与应用,但是由于存在煤矸石原料组分复杂、组成和性质差异性大、制砂标准尚未规范等问题,限制了煤矸石机制砂的应用。

鉴于此,笔者从机制砂的应用状况、制备标准与方法、使用煤矸石制备机制砂的可行性以及应用等方面对我国煤矸石机制砂的现状进行了分析,并提出使用煤矸石制备机制砂的现存问题和相应解决措施,以期促进我国煤矸石机制砂的研究与应用进展。

1 机制砂制备及应用状况

1.1 机制砂的原料来源

按照《建设用砂》(GBT 14684-2011)标准,机制砂是指经机械破碎、筛分得到的废石、尾矿或者工业废渣颗粒,粒径在4.75 mm以下,颗粒多呈棱角状,表面粗糙[4]。机制砂的原料一般要求是来源广、成本低、易加工的废石、尾矿、建筑垃圾和工业固体废弃物。我国多地的岩矿资源丰富,产生的废石和尾矿通常强度较高、组成和性能符合要求,因而是制备机制砂的重要原料[5]。谢开仲等[6]研究人员以卵石、玄武岩、石灰岩为原料,基于《公路工程岩石试验规程》(JTGE 41-2005)开展了废石制机制砂试验,重点研究了不同原料的力学性能、颗粒级配以及表观密度等性能,结果表明完全可以用以制备机制砂,并符合《建筑用卵石、碎石》(GB/T 14685-2011)对碎石的性能要求,母岩的力学和物理性质见表1。

表1 母岩的力学和物理性质

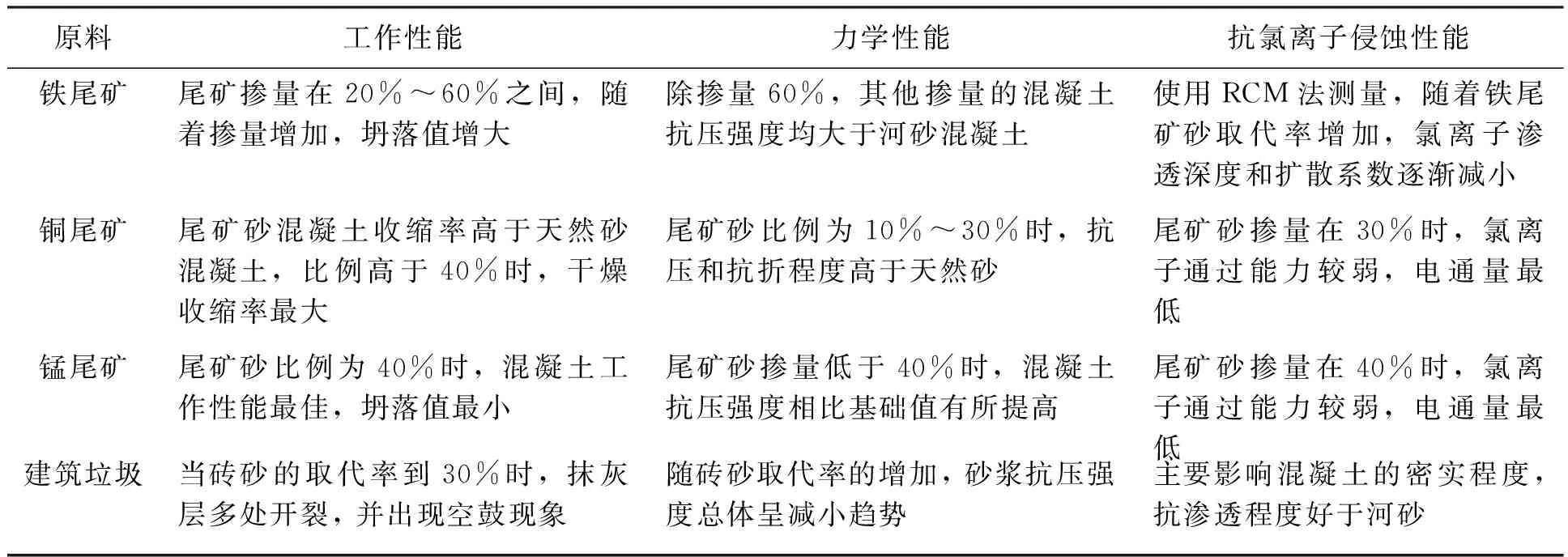

尾矿如铁尾矿、锰尾矿、铜尾矿均可制备机制砂,建筑垃圾分选后,经过破碎、筛选,也可以制成符合要求的机制砂,尾矿及建筑垃圾制备机制砂性能对比见表2。

表2 尾矿及建筑垃圾制备机制砂性能对比[7-17]

1.2 机制砂的生产工艺

机制砂生产的关键环节是原料的破碎和筛选[18],不仅决定机制砂的粒度级配,还是决定工艺适应性和生产成本的主要因素。

典型机制砂生产工艺流程如图1所示。

图1 典型机制砂生产工艺流程

由图1可以看出,原料破碎后进行除粉作业,可以控制机制砂的石粉含量,以利于提高机制砂的品质和混凝土的性能。目前机制砂采用的除粉工艺主要分为干式制砂和湿式制砂这2种[19],不同的制砂工艺流程如图2所示,2种除粉工艺优缺点比较见表3。

图2 不同的制砂工艺流程

表3 2种除粉工艺优缺点比较

1.3 我国机制砂的技术标准和规范

1.3.1 我国机制砂的等级划分

我国机制砂的技术指标严格遵循国家标准《建设用砂》(GBT 14684-2011),按照技术要求可分为Ⅰ类、Ⅱ类、Ⅲ类这3种类别,机制砂等级见表4。

表4 机制砂等级

1.3.2 技术指标

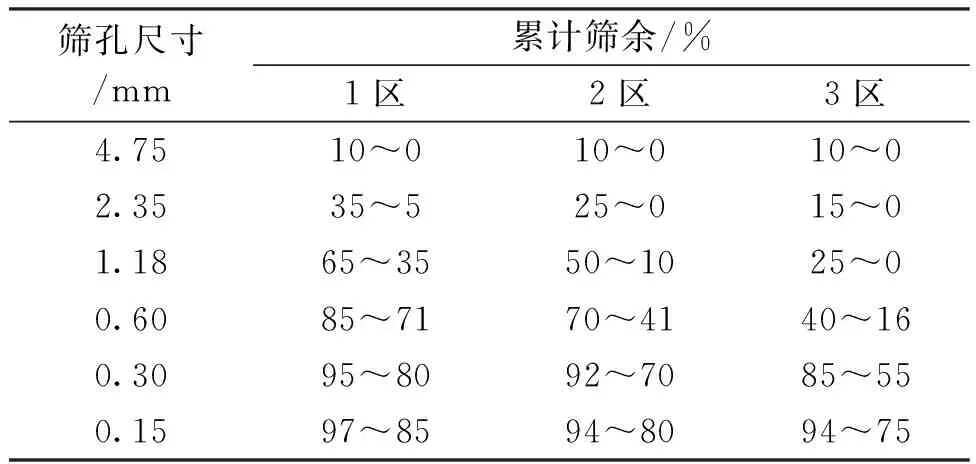

根据《建设用砂》(GBT 14684-2011),机制砂颗粒级配应符合颗粒级配的规定,具体颗粒级配规定见表5。

表5 颗粒级配规定

其中,Ⅰ类机制砂所属的级配区为2区,Ⅱ类、Ⅲ类机制砂所属的级配区则包括1、2、3区。机制砂的石粉含量和泥块含量、坚固性、有害物质等技术要求需要符合表6的规定。

表6 机制砂其他技术要求

依据《建设用砂》(GBT 14684-2011),机制砂的表观密度要求不小于2 500 kg/m3,松散堆积密度不小于1 400 kg/m3,空隙率不大于44%。经碱集料反应试验后,试件应无裂缝、酥裂和胶体外溢等现象,在规定的试验龄期膨胀率应小于0.10 %。

1.3.3 制备规范

机制砂所用原料应符合相关要求,使用尾矿及工业废渣时应经过专业试验后按照原料准备、破碎、筛分和除粉工艺过程生产。当原料特性和石粉含量明显变化时应进行相关检测,并符合《混凝土结构设计规范》(GB 50010-2010)和《混凝土结构耐久性设计标准》(GB/T 50476-2019)的要求。

1.4 常用的机制砂生产设备

机制砂生产的主要设备包括破碎和筛分设备,常见破碎机有锤式、反击式、冲击式、旋盘式、颚式破碎机等,通过挤压、劈碎、折断和冲击这4种方式使原料破碎成砂粒[20-22]。常见的筛分设备有圆孔筛和方孔筛,可根据振动频率和筛孔尺寸加以选择。各个破碎设备的性能对比见表7。

表7 各个破碎设备的性能对比[23]

1.5 机制砂的应用状况及前景分析

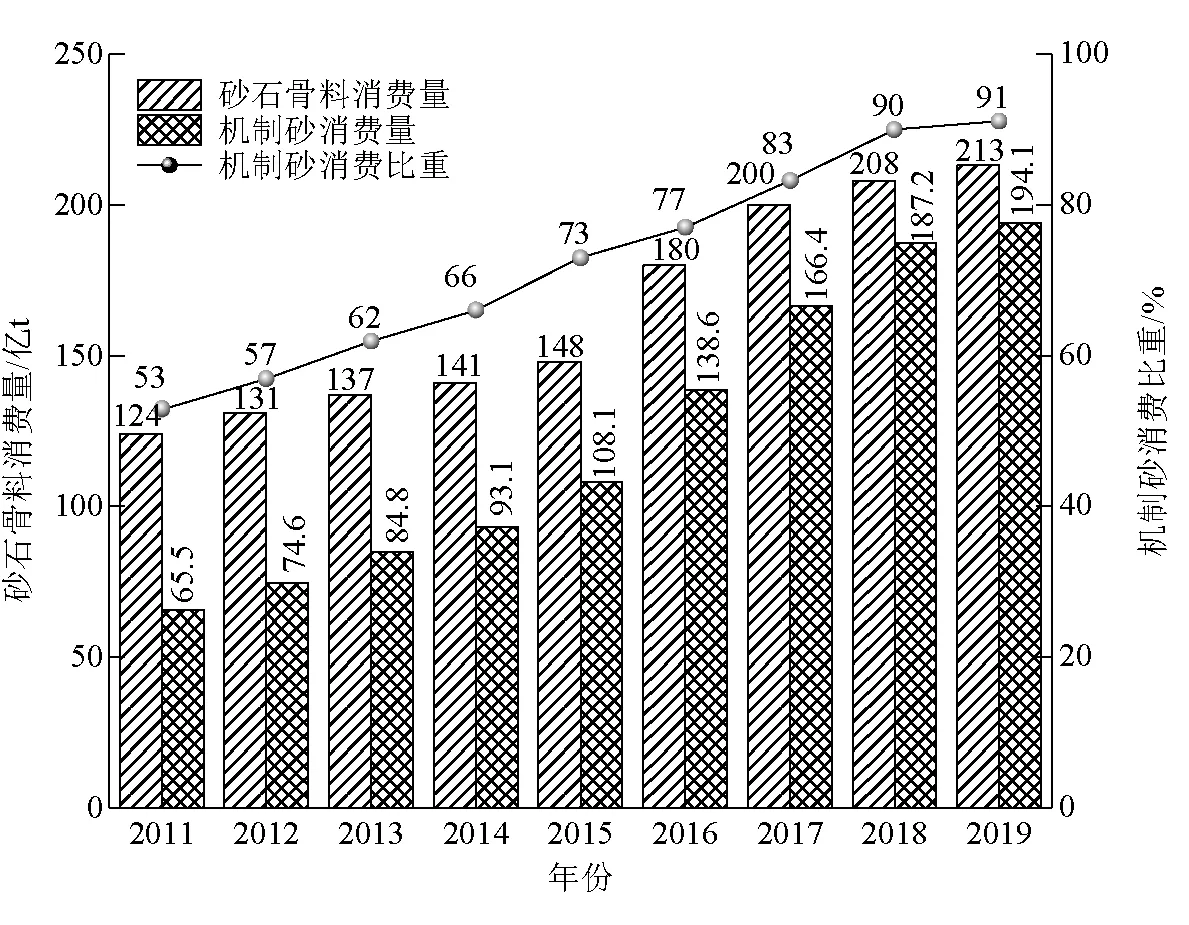

我国机制砂占国内供应量的比例持续攀升,由2009年的46.6 %上升至2018年的78.3 %,同期产量由56.9亿t增至139.6亿t,年均增长率达到了10.48%。机制砂原料来源越来越广泛、制砂工艺日趋成熟、制砂设备不断系列化和成套化、产品结构日臻完善;与此同时,许多大企业逐渐进入到固废制砂行业,促使行业结构也不断优化,机制砂得到了全面应用。随着我国新型工业化、农业现代化、信息化和智能化向纵深发展,预计机制砂的生产和使用会持续稳定增长。2011-2019年我国机制砂消费量和消费占比变化情况如图3所示。

图3 2011-2019年我国机制砂消费量和消费占比变化情况

2 煤矸石制机制砂及其应用

2.1 煤矸石的成分组成及其特点

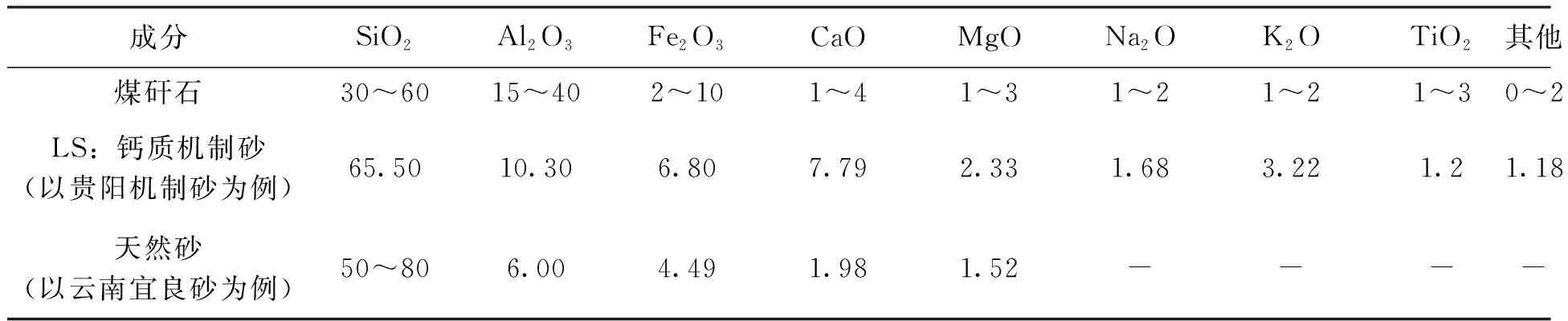

我国是世界煤炭生产和消费大国,伴随着煤炭的开发利用,相应产生了大量煤矸石。目前,全国煤矸石堆存已超过50亿t,占地约为400 km2[24],而且在以每年10%~15%的速度递增。大量煤矸石堆存,造成了较为严重的环境污染[25]。实施煤矸石资源化利用不仅可以消减煤矸石,减轻环境污染,还能提高废弃资源的利用效率[26]。目前,煤矸石已应用于农业制肥、建筑材料、燃烧发电、工程施工、耐火材料等多个方面[27]。由于煤矸石的成分组成和性质与砂石十分接近,利用煤矸石制备机制砂,无疑是大规模进行煤矸石资源化利用的重要方向。煤矸石与砂石成分对比见表8。

表8 煤矸石与砂石成分对比[28-31] wt%

2.2 煤矸石机制砂的特点

2.2.1 抗压能力

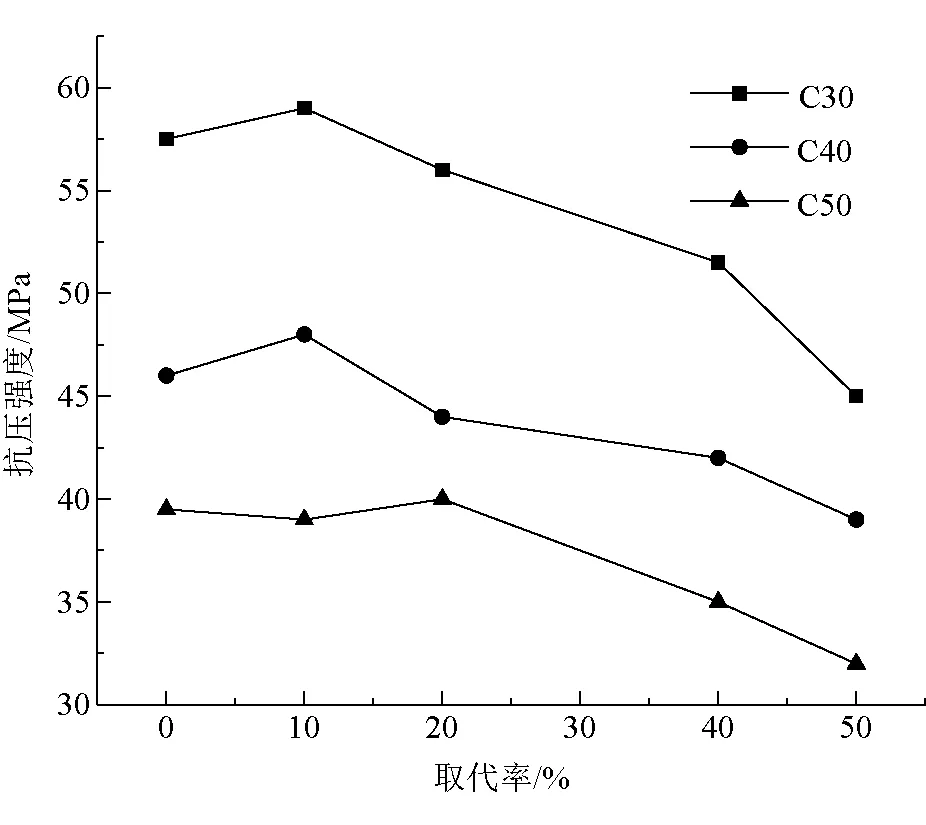

王亮等[32]研究人员研究了煤矸石细骨料混凝土的抗压强度,发现煤矸石细骨料添加量以20 %为界限,低于20 %时,混凝土的抗压强度变化较小,甚至出现微小上升;高于20%时,混凝土的抗压强度锐降。

煤矸石细骨料添加量对混凝土抗压强度的影响如图4所示。

图4 煤矸石细骨料添加量对混凝土抗压强度的影响

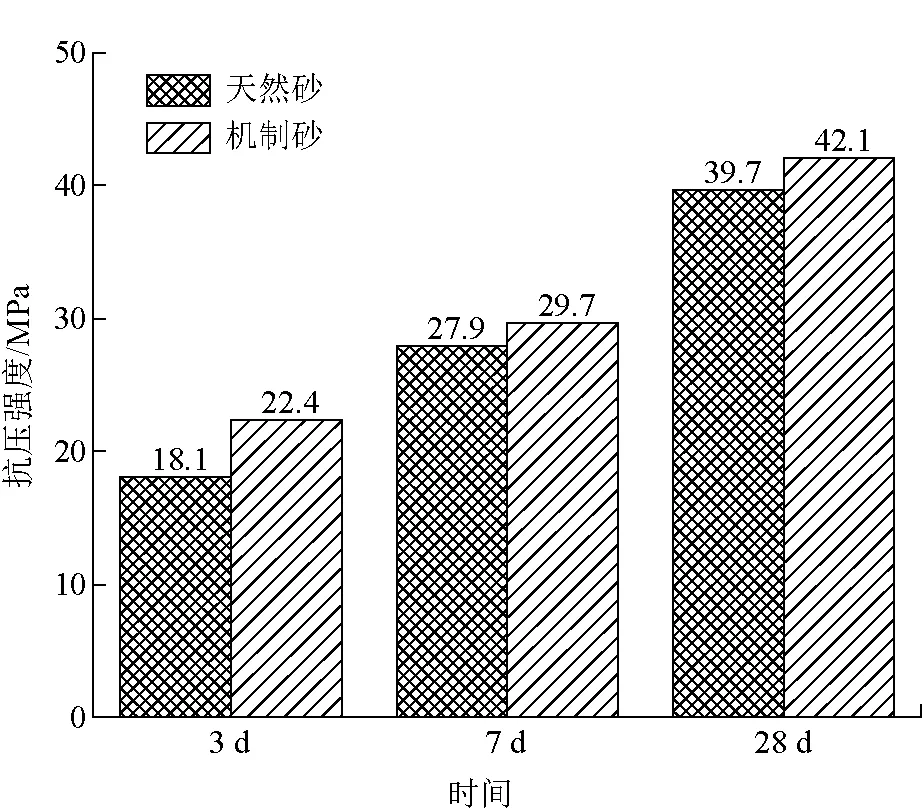

张振等[33]研究人员对比了煤矸石机制砂混凝土和天然砂混凝土的力学性能,得出机制砂混凝土在3 d、7 d和28 d的抗压强度均大于天然砂混凝土的抗压强度,机制砂与天然砂混凝土强度对比如图5所示。

图5 机制砂与天然砂混凝土强度对比

2.2.2 耐久性能

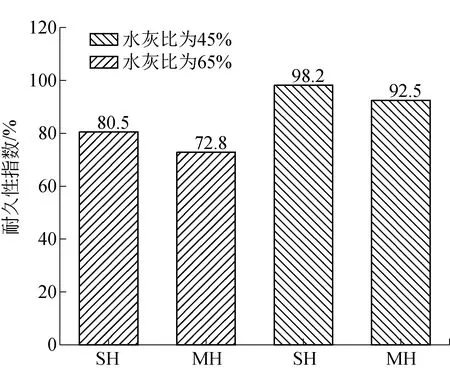

李永靖等[34]研究人员对比了不同水灰比条件下煤矸石骨料混凝土(MH) 及天然砂骨料混凝土(SH)的力学性能,2种骨料混凝土试件耐久性指数如图6所示。

图6 2种骨料混凝土试件耐久性指数

由图6可以看出,随着水灰比增大,2种骨料混凝土的耐久性指数均有一定程度的降低,由于煤矸石的强度稍低,因此其耐久性能下降更为明显。但试验结果表明,煤矸石骨料混凝土的抗冻性能能够满足冻融循环耐久性指数大于60%的要求。

2.3 煤矸石机制砂的应用

2.3.1 煤矸石机制砂用作建筑材料

(1)煤矸石制砂作为轻细骨料混凝土。与废石和尾矿相比、煤矸石自重较小且表面粗糙,使煤矸石呈现出较强的吸湿性,水和泥化产物易于进入,因此可以提高集料和水泥界面的粘结力。煤矸石还可以与水泥中的氢氧化钙发生火山灰反应,利于改善混凝土的性能[35]。黄爱悦等[36]研究人员研究表明煤矸石混凝土的导热系数低于普通混凝土,高于其它轻混凝土。另外,研究得出煤矸石轻集料混凝土的抗冻性能优于普通混凝土,抗渗标号为S10,抗碳化深度为4.2 mm。利用煤矸石轻集料与煤矸石水泥配制的胶砂试块强度(28 d)比用标准砂与煤矸石水泥配制的要高,煤矸石水泥胶砂试块强度(28 d)比较见表9[36]。

表9 煤矸石水泥胶砂试块强度(28 d)比较

(2)煤矸石机制砂制备新型混凝土。煤矸石制砂可用于制备泡沫混凝土等新型混凝土[37],这种混凝土代替红砖或烧结煤矸石砖做墙体,不仅可以减轻墙体重量,提高抗震和安全性能,还可以替代40%~70%的水泥,其成本只有普通水泥混凝土的1/2~3/4,经济效益明显[38]。

2.3.2 煤矸石机制砂填充路段

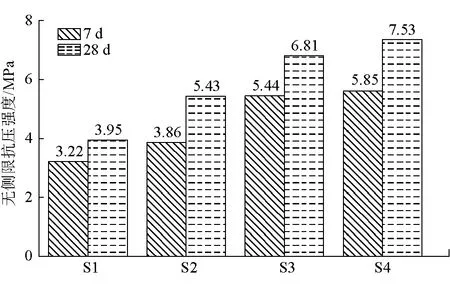

闫广宇等[39]研究人员对煤矸石集料基层混合料进行了不同配合比的试验,根据粗细集料与粉煤灰的不同配比设置S1、S2、S3、S4这4个组别。研究发现,将煤矸石破碎筛分后,外掺10 %的粉煤灰加入基层混合料中,可显著提升路基材料的致密度、耐久性和抗击碎性,同时提高路基的无侧限抗压强度、抗劈裂性能和抗压回弹模量,满足二级公路的相关技术要求。不同煤矸石集料基层混合料配合比设计方案见表10。

表10 煤矸石集料基层混合料配合比设计方案

(1)无侧限抗压强度。与天然集料相比,煤矸石细集料掺入粉煤灰不仅可以提高材料的抗压强度,而且可以提高基层材料的抗劈裂强度和抗压强度[40],不同时间下煤矸石集料无侧限抗压强度对比试验如图7所示[41]。

图7 煤矸石集料无侧限抗压强度对比试验

试验结果表明,煤矸石集料基层材料强度虽低于天然集料基层材料,但以0~5 mm的煤矸石作为细集料制备的混合料,7 d无侧限抗压强度仍满足《公路路面基层施工技术细则》(JTGT F20-2015)中二级公路基层强度的要求,且粉煤灰的掺入可提高其抗压强度,尤其对水泥稳定后的煤矸石细集料的强度增长显著,并且有很好的后期强度的增长,粉煤灰作用在煤矸石集料基层材料的增长率大于天然集料基层材料。

(2)抗压回弹模量。煤矸石集料掺入粉煤灰基料,随着水泥水化产生的碱性水化产物 Ca(OH)2而激活火山灰反应,从而增强材料的后期强度和刚度,满足《公路沥青路面设计规范》(JTG D50-2006)要求的公路水泥稳定碎石抗压回弹模量推荐范围1 300~1 700 MPa的要求,煤矸石机制砂细集料用于公路基层材料,其抗压回弹模量满足规范要求,煤矸石集料抗压回弹模量如图8所示。

图8 煤矸石集料抗压回弹模量

2.3.3 煤矸石制砂用于桥面路面的修葺建设

煤矸石机制砂棱角状和表面粗糙的特点,使得颗粒间的粘结力及机械咬合力均大于天然砂,使其抗扰动性和抗裂性较强,可用于桥面路面修葺工程[42],制得的高强度混凝土坍落度和扩展度分别达到250 mm和615 mm,28 d抗压强度超过70 MPa,180 d的收缩率为315×10-6,因此可用于建造高稳定桥梁[43]。

2.4 煤矸石制备机制砂存在的问题

尽管煤矸石机制砂可用于建筑、道路施工,但是迄今为止,煤矸石机制砂尚未得到规模化利用,究其原因主要存在如下问题。

(1)煤矸石的成分复杂、性质差异较大,而且不同地区、不同产地的煤矸石,其物理化学性能差异明显,加之煤矸石中普遍含有一定的煤等碳质组分,多地煤矸石的硫分较高,高硫煤矸石中还有一定量的硫酸盐,遇到碱金属容易生成可溶性硫酸盐,并在一定温度下产生SO2腐蚀设备[44]。显然,有必要实施煤矸石的精准分级分质,减少或者分选煤矸石中的碳质和硫分,以符合机制砂对原料品质的要求。

(2)煤矸石骨料多孔易吸水,强度较低,限制了其在高性能混凝土中的应用;煤矸石制备机制砂多孔吸水使空隙水增多、自由水量减少,进而使机制砂混凝土拌和物浆体的流变性减小、粘聚度降低,有可能使机制砂混凝土离析泌水[45]。煤矸石砂的粒径组成、孔径分布、孔的连通性及其吸返水速率对混凝土性能的影响也有待进一步研究[46]。

(3)不同类型的煤矸石和煤矸石中的不同组分制得的机制砂,往往会出现细度模数不稳定、颗粒级配不合理、细颗粒含量太少等问题[47]。塑性指数与原料的细度密切相关,原料粒度越小、塑性越好、致密性越高、越易于制成水泥熟料,成品的抗冻性能、抗压性能就越好[48]。因此,需要选用适宜的制砂技术,以精准控制煤矸石机制砂的细度模数。

(4)缺少煤矸石制机制砂的标准和规范,难以进行煤矸石原料要求、制砂工艺和产品规格的规范,同时也难以进行煤矸石机制砂工程的规范化监理和管控。

3 结论与建议

(1)煤矸石制备机制砂需要突破煤矸石原料组分复杂、性质差异变化较大的难题,需要联合矿物加工工程、材料工程和环境工程等多个领域以及煤炭、材料、环保等多个行业协同攻关,起草和编制相应的规范和标准,规范煤矸石制备机制砂的原料要求、工艺流程和产品规格,实施煤矸石制备机制砂的标准化生产与规范化管控。

(2)我国机制砂产销量已超过180亿t,将煤矸石等工业固体废弃物规模化制备机制砂,无疑是实现煤矸石有效资源化利用和大规模消减的最佳途径之一。建议国家和地方相关部门适时出台财政、税收、资源综合利用扶持政策,鼓励煤矸石(工业固体废弃物)制备机制砂产业发展,促进煤矸石资源化利用。

(3)开展煤矸石精准分级分质制备机制砂关键技术和智能化装备研发,实施煤矸石中煤、硫化物、粘土矿物、砂石的精准分级分质,然后根据各组分的性质分别加以合理有效利用,使煤矸石机制砂制备建立在智能、绿色、高效、全组分利用的可持续发展之上[49]。