轿车活塞生产线角向识别系统研究

2021-07-29王龙昌丁希波王立伟

王龙昌,丁希波,王立伟

(滨州渤海活塞有限公司,山东滨州 256602)

0 引言

近些年来,随着市场的不断变化,轿车活塞订单由原有大批次单一品种的生产逐渐向小批量多批次方向发展,原有自动生产线设备品种多,工装复杂,上下料机械手柔性差,更换生产品种时往往需要花费一周甚至数周才能达到生产要求,已渐渐不能满足客户小批次短周期的活塞生产要求。

由工业机器人和CNC(Computerized Numerical Control,计算机数控)机床组成的活塞加工生产单元,可以准确、快速、高效地完成乘用车活塞生产加工中的全自动上下料,提高了生产效率,降低了人力成本。关节机器人具有高柔性、高智能的特点,为自动线的工艺动作流程要求奠定了物理的高基准平台,尤其是智能识别能力的机器视觉和机器人的综合应用为高柔性的自动线应用提供了物理保障和实现基础。下面将从角向识别系统的部件组成、原理及实现来讲述本次设计。

1 角向识别系统的部件组成

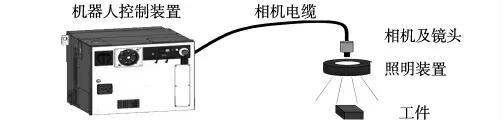

FANUC 机器人是最早将机器视觉集成于机器人电气控制柜的机器人厂家之一,典型的FANUC 视觉系统由机器人控制装置、镜头、照明装置、相机及相机电缆等部分组成(图1)。

图1 角向识别系统部件组成

(1)相机和镜头是机器视觉中关键的组成部分,其性能高低决定了采样图像的质量和采样效率。CCD(Charge Coupled Device,电荷耦合器件)与CMOS(Complementary Metal-Oxide-Semiconductor,互补金属氧化物半导体)传感器是当前被普遍采用的两种图像传感器,两者都是通过感光二极管将光信号转换为电信号,将图像转换为数字数据。区别在于CCD 传感器在灵敏度、分辨率、噪声控制等方面均优于CMOS 传感器,而CMOS传感器则具有低成本、低功耗、以及高整合度的特点。

(2)工业相机镜头的主要参数包括焦距、光圈、景深、分辨率、光学放大倍率、数值孔径、后背焦等。其中,焦距决定了视角的大小,两者成反比关系,焦距值越小则视角越大,反之则视角越小。

(3)机器人控制装置需要完成图像预处理、图像分割、特征提取、识别判断和信息输出的工作。首先,控制装置将采集到的图像信号转化为数字信号,实际获得的图像由于受到各种噪声的影响,图像成像质量较差、图像模糊,甚至淹没特征,控制系统通过图像灰度化、图像滤波和二值化等方式,可以加强图像有用信息,衰减不必要信息,以便提取图像特征。其次,特征提取,从图像中提取有用的数据和信息,生成各种数值、符号信息,从而找到并抽取图像特征,识别视觉图像。这些特征不仅包括亮度、边缘的轮廓、纹理或色彩等自然特征,同时也包括需要通过变换或测量才能得到的人为特征。最后,经过坐标的标定和转换,将活塞的位置和角度等矢量信息应用于活塞的抓取动作,完成机器人的自动识别抓取活塞。

2 角向识别系统的原理

(1)相机的安装可以分为固定相机和固定于机器人两种方式:前者是将相机固定设置在支架上检测工件,固定相机始终由相同的距离拍摄相同的场所,控制系统可以在执行其他作业时同步执行图像处理,所以可以缩短总体循环时间;后者是将相机设置在机器人的手腕部分,通过移动机器人可实现相机测量不同的位置,提高了相机的使用效率,但由于相机需要移动后才能采样,增加了机器人整体的循环时间,且由于相机移动后工件位置可能发生偏移,增加了采样难度并降低了工件位置的准确性。可以根据工件的大小和配置来决定相机的安装方式。由于轿车活塞生产线对循环节拍要求严格,同时活塞的角向识别应用现场为同一场所使用,因此采用固定相机的安装方式。

(2)工件的大小和数量、决定了相机的视野尺寸。视野尺寸由成像元件尺寸、镜头的焦点距离、从相机到工件的距离3 个要素来决定。在实际应用过程中,计算结果和实测会产生误差,需要根据实测情况确认正确的视野尺寸。如果希望增大视野尺寸,可通过延长从相机到工件的距离或替换为焦点距离更短的镜头的方式来实现。另外,相机到工件的距离过近时,可能会导致镜头无法完成对焦,因此从镜头前端到工件的距离应大于最近距离。

(3)在实际工作过程中,图像的数据和实际可能存在误差,机器人的姿态可能也有所不同,通过补偿机器人的形态可弥补一些误差,补偿的方法有位置补偿和抓取偏差补偿。位置补偿是通过相机拍摄放置于工作台上的活塞测量其偏移状况对机器人动作进行补偿,以确保对对活塞执行正确的夹持作业。抓取偏差补偿是通过相机拍摄偏离基准位置状态下被机器人夹持的工件,测量其偏移状况,对机器人动作进行补偿,以确保对活塞执行正确的夹持作业。

3 轿车活塞生产线角向识别系统实现

轿车活塞生产线角向识别系统的实现,通常由系统的原点标定、补偿用坐标系的设定、视觉处理程序的创建和示教、机器人程序的创建和示教4 个步骤完成。

3.1 角向识别系统的原点标定

视觉系统的标定有两种方法,分别是点阵板标定和机器人生成网格标定。点阵板标定是通用的相机标定,使用点阵板夹具的相机标定夹具执行相机校准。相机拍摄点阵板后,系统自动识别点阵板夹具与相机的位置关系、镜头的形变、焦点距离等相关参数。点阵板的所有黑圆圈均配置在正方格子内。中心附近有4个黑色大圆圈,表示坐标系原点及方向。点阵板根据应用程序固定于工作台或安装于机器人手部使用。我们采用固定相机安装,因而点阵板需固定于活塞料台表面,将从机器人的基本坐标系看到的点阵板的坐标系位置设定为机器人的用户坐标系区域。

固定设置点阵板、设置点阵板的信息时,在机器人的用户坐标系区域中设定从机器人的基本坐标系看到的点阵板的坐标系位置。在机器人的机械手上准备用于修正的定位销,在销的前端设定TCP(Transmission Control Protocol,传输控制协议)之后,以用户坐标系中的4 点记录方法进行设定。

分别将机器人移动至指示位置后,在对应的X 轴始点、X轴方向、Y 轴方向、坐标原点光标位置点击示教功能键,记录相关位置信息至控制系统。

3.2 角向识别系统的补偿坐标系设定

补偿用坐标系的设定,是在位置偏差计算中使用的坐标系。活塞的检出位置、方向等信息将被作为在这里设定的坐标系上的位置变量而输出。在进行角向识别补偿时,将补偿用的坐标系设定为用户坐标系。需要注意的是,设定补偿用坐标系的XY 平面,必须使该坐标系与放置活塞的工作台平面平行。

补偿坐标系的设定方法有通过触针碰触设定和使用“网格坐标系设置”两种方法。

通过触针碰触设定时,需要有进行了TCP 设置的触针。对安装在机械手上的触针进行正确设定TCP 极为重要,TCP 设置的精度较低时,机器人搬运活塞的精度也会下降。在任意工具坐标系上设定的TCP 需要确保安装再现性。TCP 的设定使用“3 点示教法”,即设定工具前端点(工具坐标系相对于机器人法兰盘中心的X、Y、Z 向的位置偏移。示教时使机器人在空间中以3 种不同的姿态下指向空间中的同一固定点,由此自动计算TCP 的位置。

“网格坐标系设置”是使用点阵板夹具设置信息的一种方法。将点阵板夹具的XY 平面平行于放置有活塞的平面,一边移动安装在机器人手爪上的点阵板夹具一边进行测量。识别从机器人的手腕部法兰盘看到的点阵板夹具的位置,并将结果写入到工具坐标系中。与基于碰撞的方法相比,该方法可不受用户技能的约束而正确设定,无需准备用于碰触的碰针,也无需设置触针的TCP,采用半自动方式操作简单。

3.3 角向识别系统的视觉处理程序的创建和示教

首先在控制系统中新建“2-D Single-View Vision Process”的视觉程序。在程序数据的一览画面上选择已创建的视觉程序,单击“编辑”后,即会显示视觉数据的编辑画面。通过“相机”的下拉框选择使用的相机数据。通过“补正方法”的下拉框选择“位置补正”。通过“补正用坐标系”的下拉框选择设定的用户坐标系。其次,进行命令工具的示教。设置系统需要识别的活塞样品。在Soap Tool 处设定拍摄活塞样本示教和检测用图像的工具,设定拍照范围以及曝光时间等拍照条件。通过树状视图选择检测用工具执行检测用活塞样本的示教。最后进行基准位置的设定。操作步骤如下:

(1)通过树状视图选择“2-D Single-View Vision Process”,设定为1 台相机进行视觉补偿。

(2)通过“检测面Z 高度”将活塞的检测部位高度输入文本框。

(3)单击“基准位置”的设定按钮,确认“基准位置X”“基准位置Y”“基准位置R”的数值是从补偿用坐标系看到的活塞原点的位置。

(4)单击“保存”单击“结束编辑”,完成设定。

3.4 角向识别系统机器人程序的创建和示教

机器人程序如图2 所示。其中,第6 行为运行视觉检出程序,本程序中将视觉检出程序名命名为“A”;第7 行中读取检测的的活塞的位置数据;第10 行表示机器人向活塞位置趋近移动;第11 行表示机器人移动至活塞的取出位置;第13 行表示机器人抓取活塞后移动至回退位置。

图2 角向识别系统机器人程序

运行程序确认能够检出位置在工作台上的活塞,并对其进行正确搬运。将活塞放置在基准位置附近,进行视觉角向识别,确认能否正确搬运。若在该状态下搬运精度不够充分,则需要重新进行基准位置的设定。将活塞平行移动至工作台其他位置进行视觉角向识别,确认能否正确搬运,若在基准位置附近可确保精度进行搬运,但在其他位置精度变差的话,则说明相机的视野设定出现问题,需要重新设定活塞的“检出面Z 向高度”。对活塞旋转操作,进行视觉角向识别,确认是否能正确搬运。如果前两种情况均可确保精度进行搬运,但在活塞旋转后精度变差的话,需要重新设定点阵板夹具设置信息和补偿用坐标系。