基于设备状态管理的冶金MRO 服务模式研究

2021-07-29祁明明周吉祥

祁明明,杜 江,周吉祥,马 杰

(中冶赛迪工程技术股份有限公司,重庆 401122)

0 引言

MRO 是英文Maintenance,Repair &Operations 的缩写,即维护、维修、运行。通常指工厂或企业对其生产和工作设施、设备进行保养、维修,保证其运行所需要的非生产性物料,这些物料可能是用于设备保养、维修的备件,也可能是保证企业正常运行的相关设备、耗材等物资。一般情况下,MRO 的物料包括消耗品、维修物料、工具、设备四大类。

相比于直接性生产资料的采购,MRO 的需求具有突发性,难以根据生产计划准确预测。并且每次采购种类多、数量少,缺乏稳定的供应关系,采购工作量大、成本高。许多大型生产设备及所需备件如需跨国采购,则运输时间长、环节多,一旦MRO供货不及时、不准确,将导致设备与人员的停工,生产不能正常进行。

基于克拉杰克矩阵,物资可分为一般物资、瓶颈物资、杠杆物资和战略物资(图1)。下面将针对钢铁行业MRO 体系中关键的战略物资,即设备的备件供应开展研究。

图1 克拉杰克供给矩阵

1 冶金行业的备件供给特征

1.1 常规冶金装备维保特征

冶金备件的供应链服务模式与冶金装备的维保模式密切相关。结合历史维报数据,可看出传统的点检定修模式体现出如下典型特征。

(1)过度依赖人的行为、经验设备风险难以控制。主要表现在:96%的点检标准属于定性点检标准,依靠维检人员五感点检,其稳定性不高;17%的点检员每月未发现任何异常;90%以上事故属于点检不周造成;30%重复性设备故障与日常点检不到位强相关。

(2)以防为主,过维修多成本优化空间有限。在行业内约66 万条检修标准项目中,约43%属周期项目,定期更换、修理项目占比超30%,而关键设备多周期维护,逢停必修、以修待检情况普遍。

(3)分工过细、工作繁杂劳动效率提升困难。主要表现在:点检、运行、日修、抢修功能分割过细,制约40%以上协同资源效率;钢厂点检标准多达95 万余条,标准执行难度高;国内先进钢厂的万吨钢专职点检人员0.9~1.1 人。

1.2 冶金行业备件构成

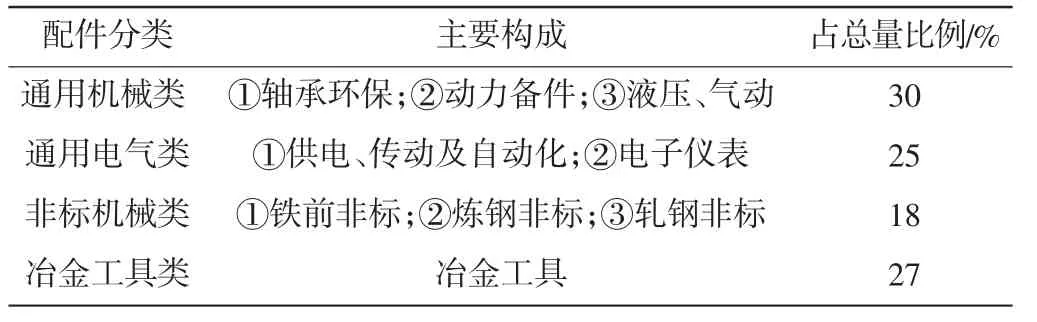

设备是企业的主要生产手段之一,设备管理是企业管理的重要组成部分。钢铁生产企业属于资产密集型企业,其产品生产成本中设备备件的种类多、消耗占比大(表1)。

表1 冶金行业备件的构成占比

按照国内钢铁企业的统计数据,吨钢MRO 的投入约200元,以我国钢铁2019 年9.96 亿吨产量测算,则总体市场容量约1800 亿元。某钢厂炼钢车间的备件需求构成情况如表2所示。

表2 某钢厂炼钢车间备件需求主要类型及构成占比

1.3 备件供给特征

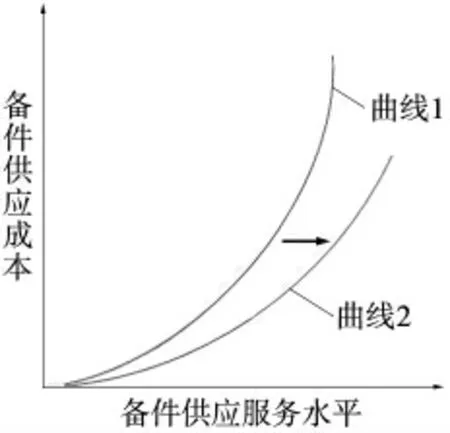

备件供应管理的关键在于,既要保障生产的连续进行、减少经济损失,又要消除不必要的备件费用,减少资金的消耗和占用。一般情况下,当备件供应服务水平越接近100%时,则备件供应成本的曲线斜率增长得越快,供应成本快速上升(图2)。

图2 备件供应水平和供应成本总体趋势

钢铁行业的备件供给有其自身显著的特点:

(1)钢铁企业备件的缺货成本高。对于长流程钢铁企业的核心工序高炉而言,其产能的降低或停产将造成极高的生产成本。而关键备件的及时、高效保障是高炉顺行的基础。

(2)有些备件之间是可以互换的,互换关系既有单向,也有双向的。

(3)备件缺货成本不单表现在产量下降,也会造成产品质量下降。

(4)设备的报废和升级往往造成相应备件不再需要或无法满足升级后的要求。

(5)备件种类多,消耗规律各异。

(6)备件的供应服务水平与对备件需求的预测能力密切相关。若要对备件需求的时间和数量有准确的把握,则要求对设备的工作状态和生命周期有着更高水平的监测能力。

(7)备件的供应服务水平与备件的供货周期密切相关:①需要高效率的采购、供货流程;②对于标准件而言,主要是供需两地之间的空间距离,备件在途时间的长短决定了供货周期;③对于非标件而言,供货方测绘、非标加工定制和服务效率的水平营销供货周期。

(8)备件的供应服务水平与备件的库存控制密切相关。备件的库存水平越高则供应服务水平越高、资金占用越大。

2 冶金MRO 供给模式及发展趋势

传统钢铁企业的MRO 供给模式多是“MRO 生产企业—流通商—钢铁企业”的三级服务模式(图3)。在该模式下,钢企的MRO 供给需求通过多层分销商网络实现供需信息的传递。从影响MRO 供应服务水平的三要素来看:①MRO 的需求预测完全基于钢企自身的生产经验和MRO 库存管理水平,同时在多级代理商信息传递过程中因牛鞭效应而导致层层放大;②从备件的供货周期来看,流通链条层级多、交易环节繁杂、效率低下,且多次分销及储运导致交易成本高,延长了供货周期;③从备件库存控制来看,因无法实现MRO 产品及服务的即时性而加大了钢厂的仓储库存。

图3 传统钢铁MRO 产业链条

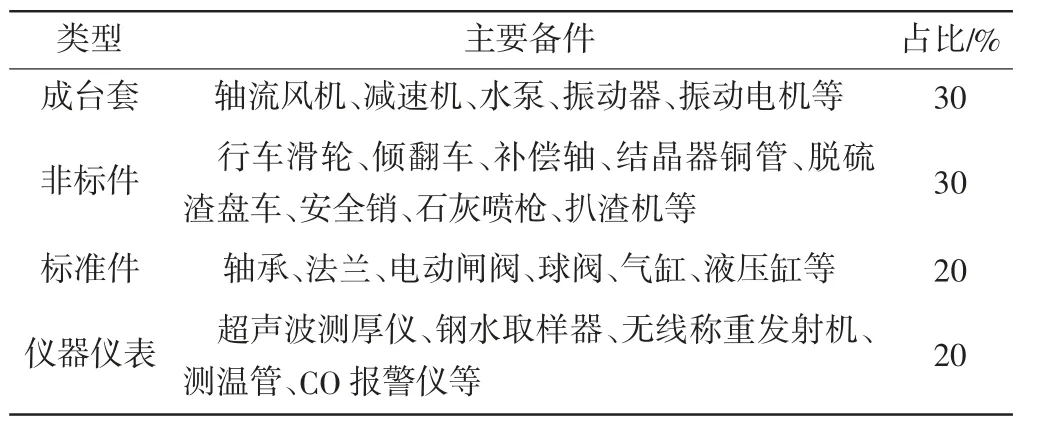

纵观冶金备件供应链管理的发展历程,已经历了传统模式、寄售制库存、供应商管理库存和平台服务等4 个阶段(图4)。根据钢铁企业的管理水平不同,其备件供应链管理处于上述不同的阶段,但平台服务模式以其显著的价值链集成优势越来越受到钢厂的认可和推广。

图4 冶金行业备件供应链管理发展历程

3 基于人机协同—设备状态管理的冶金MRO 供应链服务模式

3.1 树立面向生产的设备管理价值理念

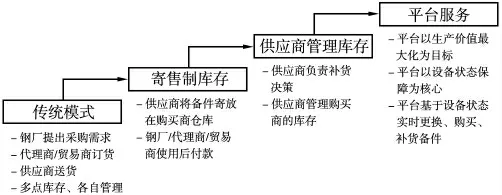

传统冶金设备管理以“点检定修制”为重点,采用预防维修为主,预知状态、改善和事后维修等多种维修方式并存的维修理念,其重点在于周期性的定修和事后维修,缺乏将设备状态、人员操作和备件管理等因素统筹考虑,实现设备管理价值落地的“三位一体”化管理:①设备状态管理,通过“运行、机、电、仪”的“四位一体”设备状态检测、预防性维修和事后性维修,保障设备正常生产状态的运行时间,降低非正常生产的停机时间,将生产与设备一体化考虑,保障了生产效率和质量;②人机协同,通过提升人员的操作水平和提升设备操作效率,来降低设备操作所产生的设备不良状态影响,降低设备管理维护成本;③备件管理,基于设备状态检测,提升备件消耗预估精度,压降设备资金成本。三者互相关联,共同影响生产效益最大化和维护成本最低化(图5)。

图5 设备管理的三大要素机理关系

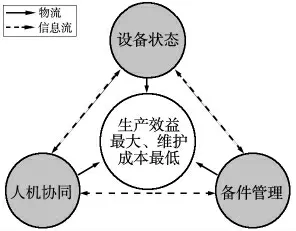

3.2 冶金MRO 供应链服务模式

为避免传统冶金备件供给中多环节、多层级,以及仅关注备件本身而未充分考虑设备状态,扩展其生产价值的问题。本文提出一种统筹设备状态、人机协同和备件管理的冶金备件供应新模式。

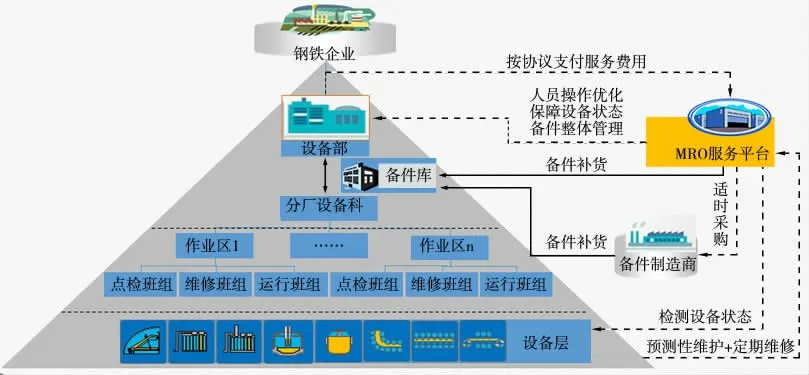

基于人机协同—设备状态管理的冶金备件供应链服务模式,是指从传统MRO 的寻源采购,转变为以产线设备状态为核心,融合生产工艺技术服务、设备在线检测、预测性维护、再制造修复和备件按需供货为一体的冶金MRO供应链服务。由具体钢铁工艺技术和装备状态管理及供货能力的机构建立MRO 服务平台如图6 所示。

图6 基于人机协同—设备状态管理的MRO 服务模式

对于某产线装备而言,MRO 服务平台提供整体式承包运营服务,以产线生产产量和产品质量指标或仅聚焦产线设备正常生产时间为考核标准,由该平台整体负责产线设备状态管理。基于产线设备状态管理,MRO 服务平台提供人员操作优化、保障设备状态和备件整体管理,同时适时对该产线的备件库进行补充,以及对产线装备更换备件。

对于MRO 制造而言,MRO 服务平台基于对产线装备状态的实时监测,精准预测备件生产周期、备件更换需求、以及向备件制造商提出采购计划。对于钢铁企业而言,仅需关注产线装备可生产时间、产线产量和命中率以及MRO 保障成本等指标,新模式下将以往单纯考核备件管理的备件三金(采购金额、库存金额、消耗金额)、备件周转率等与产线生产指标直接关联,形成以产线装备状态和产线生产质量为核心,以工艺提升、智能维护和按需供货为抓手的MRO 供给体系,在保障产线高质量生产的基础上,实现MRO 保障成本的大幅降低。

该平台的核心在于聚焦在产线设备状态,从生产技术、设备状态检测、设备维护和备件供给等多维度帮助钢厂实现产量提升和质量提高。与传统模式中单纯备件供给相比,该模式延伸了MRO 服务价值链,以生产为核心,关注技术服务、设备状态、备件供给对于生产的重要影响,与既有模式存在显著不同(表3)。

表3 新备件供给模式与传统模式的差异

通过服务理念和服务模式的转变,在提高备件供应水平和降低备件服务成本的同时,注重为钢厂生产创造更大价值。如图7 所示,备件供应服务成本上升的斜率,即由曲线1→曲线2。

图7 备件供应水平和供应成本趋势变化

该模式还具有的优势有:钢厂专注于生产主业,避免陷入复杂的MRO采购及管理之中;承包方充分发挥专业技术能力,为产线装备保驾护航;缩短产线装备的维修周期;降低产线装备的备件库存等。钢厂和MRO 服务平台双方有统一的利益追求及合作定位,高匹配的备件供需合作、低时延的备件供货机制、低库存的备件保有,使得双方共享新模式带来的收益,实现共赢。

4 结论

当前国内已有领先的钢铁工程技术服务公司在基于人机协同—设备状态管理的冶金备件供应链服务领域不断实践,打造出以技术为引领、以产品为支撑、以服务为落地的冶金运营平台。该平台可以充分发挥自身钢铁工艺技术的核心优势,以钢厂生产和装备管理为抓手,集聚一批优质备件制造商打造一体化的产线设备MRO 服务方案,可以实现:①为客户降低吨钢备件消耗3%~10%;②提升生产指标5%~10%;③设备机械故障率降低到1.3%以下;④从单纯的降低设备故障率维修模式转为以精准维修、运行可靠性为目的维护保养模式。