一种高压加热器人孔拆装专用工具的改进

2021-07-29田冰冰

田冰冰

(江苏核电有限公司维修二处,江苏连云港 222042)

0 引言

高压加热器是表面式给水加热器,其特点是加热工质(汽轮机的抽汽)与被加热工质(给水)相互不混合,通过换热管管壁来传递热量。管外放热源蒸汽和疏水,管内吸热源是给水,蒸汽放出热量并逐渐凝结成疏水,由疏水口排出。田湾核电站3#、4#机组高压加热器的型号为JG-2100,共有8 台高压加热器,属于U形管表面式换热器,每台高压加热器装有1 个人孔,人孔采用自密封结构,人孔盖板为椭圆形(必须短边进入人孔)。由于高加人孔法兰密封面在水室内侧,且人孔盖板无固定机构,每次解密封时需要将人孔盖板从人孔中取出,密封时还要将人孔盖板回装进人孔内部,在拆卸及回装人孔椭圆盖板时需要用到专用工具。根据维修大纲要求,每次大修都要完成至少1 台高压加热器的解体大修。现有专用工具采用高吊点,蛮力旋转的方式拆卸高压加热器人孔。具有操作费时费力、空间需求较大、密封不可靠等缺点。

针对上述情况,结合现场实际,设计出了由高精度滑轨及可升降翻转头组成的人孔拆装专用工具,通过工具强度校核,根据专用工具的结构和尺寸,使用实物验证的方式,确保了专用工具的强度要求。使用该专用工具,有效提高高加人孔密封的维修可靠性,提高劳动效率,缩短维修时间。

1 改进前拆装方式

1.1 安装

由于人孔盖为椭圆形,必须短边进入人孔:①用吊具将人孔拆卸装置起吊至人孔盖近处,放平人孔盖,换上新衬垫(每打开一次人孔盖均必须换上新垫圈),将专用工具小心地连接好带密封垫片的人孔盖并放置妥当,操作“装置”将人孔盖推入水室;②将人孔盖板放置垂直,利用扳手带动人孔盖顺时针旋转90°,使盖板到达水平方向,并留出空隙;③小心外拉工具,使盖板密封面(带密封垫片),与本体密封面结合,安装到位,拧紧一边的预紧螺母、压板、螺栓;④松开人孔盖与“专用工具”之间的连接螺栓,回装另一边的螺母、压板、螺栓并拧紧。人孔法兰的拆卸步骤与密封步骤相反。

1.2 缺点

根据调试期间使用旧专用工具拆卸及安装高加人孔经验,使用旧专用工具主要存在以下缺点:

(1)工具沉重。高加人孔盖板重量137 kg,现有拆装工具约82 kg,使用现有专用工具需要4~5 人才能进行人孔盖板的拆装,费时费力。专用工具安装过程中,沉重的专用工具需人力搬运至高加检修平台上,并使用手拉葫芦连接在吊点上,由于现场工作环境复杂,架设专用工具的过程极其浪费时间。

(2)吊点搭设困难。现有专用工具体积设计较大,使用此工具需要很高的吊点,但是现场空间有限,无法搭设高处吊点。并且现场设计时未考虑吊点问题,调试拆卸及安装人孔盖板时是将专用工具绑在高加给水出水管管道上进行吊装,不符合设备管理安全要求。

(3)安装及拆卸过程中易磕碰人孔密封面及垫片。由于高加人孔纵深比较深,专用工具在使用过程中处于悬空状态,在使用现有专用工具拆卸及回装椭圆人孔盖板时会出现对中困难,存在很难确认对中状态、回装人孔盖板不稳等现象,且使用现有专用工具极易磕碰人孔密封面,严重影响了设备密封的可靠性,调试期间就出现过一次高加人孔密封失效缺陷。

2 人孔拆装专用工具结构改进

2.1 制定设计方案

新型高压加热器人孔拆装专用工具设计时主要考虑以下功能:①可以实现半自动化拆装,提高效率;②实现人孔盖板拆和回装两个工序;③取消吊点;④考虑人孔盖板对中及回装人孔盖板稳定性,提高密封可靠性;⑤考虑工具的制造材料选用较轻型材料。

根据工具要实现的功能,经过设想[1],最终确定新型专用工具拟采用如下设计:①新型专用工具大部分拟采用航空铝材制造;②采用高精度滑轨,利用高加人孔结构,轻松自如地可以把人孔盖板推入或取出,以便实现人孔盖板拆卸及回装两道工序;③在高精度滑轨上的工具可以随意升降,以方便人孔法兰对中,达到实现密封可靠性的目的;④新型人孔专用拆装工具顶端设计旋转平台,方便人孔盖板进出及在高加水室内部翻转。

2.2 确定设计图纸

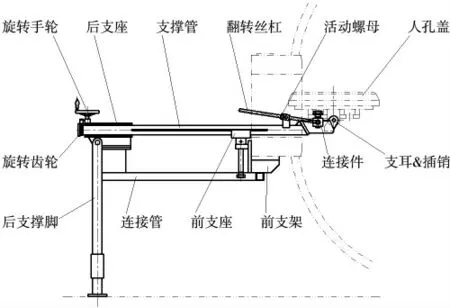

此新型专用工具包括可调节支撑、高精度导轨和翻转头3个部分,其设计灵感来源于抗日战争时期的92 式重机枪(图1)。为了实现无吊点即可完成人孔的拆装,新型工具必须有个稳定的支撑,就如重机枪的支撑一样。初始设计时专用工具支撑选择与重机枪支撑相似,采用支架式设计;在后续的设计中为了使用高精度导轨,实现工具进入与滑出功能及降低支撑重量,就将支撑简化为可调节高度的横梁式支撑,选择这种支撑也是为了更好地适应检修平台。

图1 新型工具结构

为了实现快速地将人孔盖板推入及拉出高加内部功能,并且考虑高加人孔纵深比较深的特点,设计出了现有形式的高精度滑轨。在导轨上行走的是与高加人孔盖板连接的翻转头,此设计形式也是参照92 式重机枪枪身的设计,与枪身不同的是,此翻转头带有可在高精度滑轨上行走的钢轮。为实现随意升降,以方便人孔法兰对中,达到实现密封可靠性的目的,此翻转头翻转结构设计有可调节高度装置。在高加内部的人孔盖板翻转动作完成后,通过后部手轮将人孔盖密封面贴合,拧紧人孔螺母,完成密封。

2.3 航空铝材部件的选择及危险受力点强度校核

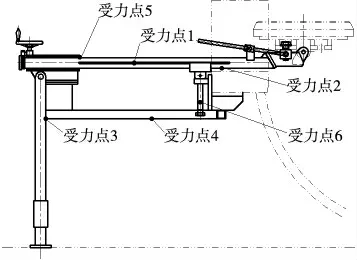

考虑到减轻工具的重量,此工具大部分结构材料初步选用2A12 牌号航空铝材,其抗拉强度σb=390 MPa,屈服极限σS=255 MPa,抗弯安全系数n1=2;许用拉应力[σ]=σS/n1=255÷2=127.5 MPa,许用剪应力[τ]=0.6×σ=76.5 MPa,剪应力为0.6~0.8的拉应力。根据设计图纸对选用航空铝材的部件进行危险受力点计算(图2)[2]。

图2 受力点分析

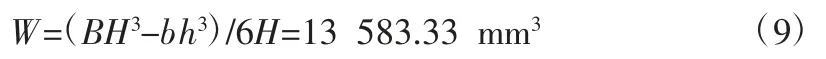

2.3.1 截面尺寸

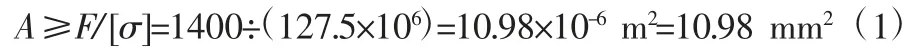

高加人孔盖重量140 kg,产生的最大力约为1400 N。

式中 [σ]——许用拉应力

F——最大受力情况

A——单纯拉伸或压缩的最小截面积

根据计算结果设计时各采用航空铝材的部件截面积均需大于A 值。

2.3.2 危险受力点计算

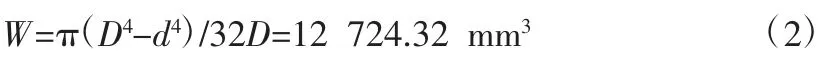

(1)受力点1。该受力点截面为铝管,主要受剪切应力,设计时尺寸选用外径54 mm、内径35 mm 的航空铝材管。

抗弯截面系数:

式中 D——外径

d——内径

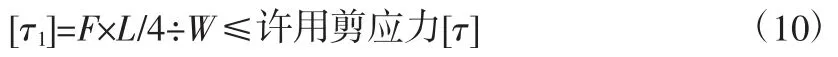

W——抗弯截面系数剪应力:

式中 F——受力,取最大为1400 N

L——力到该受力点截面的距离,取924-624+125=425 mm

W——抗弯截面系数

故[τ1]=1400×425÷12 724.32=46.76 MPa≤许用剪应力[τ]=76.5 MPa,此截面强度满足要求。

(2)受力点2。该受力点截面为矩形,由于截面在垂直和水平时两种状态均受力,因此对两种状态均要进行计算。此结构需跟人孔盖板连接,考虑到人孔盖板结构,故形状考虑为两片叉形形式,每片叉形结构截面厚度为16 mm、高度为62 mm 的航空铝材。

抗弯截面系数:

式中 H——与力矩平行方向的尺寸

B——力矩平行方向的尺寸

W——抗弯截面系数

垂直状态时,取B=16 mm,H=62 mm,由式(4)求得W=10 250.67 mm3;水平状态时,取B=62 mm,H=16 mm,由式(4)求得W=2645.33 mm3。

剪应力:

式中 F——受力,该力由两片叉型铝板承担,取1400÷2=700 N

L——力到该受力点截面的距离,取160+125=285 mm

W——抗弯截面系数

垂直状态时,由式(5)求得τ1=19.46 MPa≤许用剪应力[τ]=76.5 MPa;水平状态时,由式(5)求得τ1=75.41 MPa≤许用剪应力[τ]=76.5 MPa。

从以上数据可以看出,此截面强度满足要求。

(3)受力点3。由于带轮子的翻转头是在高精度导轨上滑动,轮子对高精导轨上沿最大力为轨道结合件的2 个后轮对两侧移动导轨产生的一个向上的作用力F[3]。

式中 L——力F 到支点的距离,取450 mm

G——人孔盖板重力,取1400 N

L1——G 到支点的距离,取350+125=475 mm

算出F=1400×475÷450=1477.78 N

由于滑轮为2 个轮子,每个轮子对高精度滑轨进行计算。抗弯截面系数:

式中 B——高精度滑轨截面外宽度,取40 mm

H——高精度滑轨截面外高度,取68 mm

b——高精度滑轨截面内宽度,取20 mm

h——高精度滑轨截面内高度,取43 mm

W——抗弯截面系数

剪应力:

式中 F1——受力,取1477.78÷2=738.89 N

L——力到该受力点截面的距离,取最大约为720 mm

W——抗弯截面系数

故[τ1]=738.89×720÷26 929.26=19.76 MPa≤许用剪应力[τ]=76.5 MPa,此截面强度满足要求。

(4)受力点4。该点是支架组合件下部的2 根方管梁,按简支梁对单根方管进行简化计算,简支梁的受力按集中载荷作用于梁的中部会产生最大的应力。

抗弯截面系数:

式中 B——高精度滑轨截面外宽度,取40 mm

H——高精度滑轨截面外高度,取60 mm

b——高精度滑轨截面内宽度,取30 mm

h——高精度滑轨截面内高度,取50 mm

W——抗弯截面系数

剪应力:

式中 F——受力,取1600 N(1400 N+行车小车结合件自重20 kg)

L——力到该受力点截面的距离,取1145÷2=572.5 mm

W——抗弯截面系数

故[τ1]=1600×143.125÷13 583.33=16.85 MPa≤许用剪应力[τ]=76.5 MPa,此截面强度满足要求。

2.4 合金钢螺纹部件的尺寸选择

考虑到铝材相比于合金钢质软且焊接性能较差,使用铝材制作的部件如果带螺纹强度不够,所以个别带螺纹部件部位采用合金钢材料。选用的合金钢材料为35CrMo,其抗拉强度σb=590 MPa,屈服极限σS=390 MPa,抗弯安全系数n1=2;许用拉应力[σ]=σS/n1=390÷2=195 MPa,许用剪应力[τ]=0.6×σ=117 MPa,剪应力为0.6~0.8 的拉应力。根据设计图纸对选用35CrMo 合金钢的部件进行危险受力点计算。

2.4.1 截面尺寸

高加人孔盖重量140 kg,产生的最大力约为1400 N。

式中 σ——许用拉应力

F——最大受力情况

A——单纯拉伸或压缩的最小截面积

根据计算结果设计时,各采用合金钢的部件截面积均需大于A 值。

2.4.2 危险受力点计算

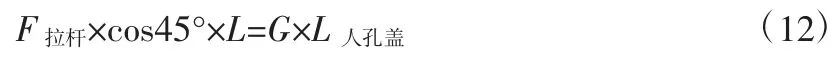

(1)受力点5。该受力点为螺纹结构形式,承受的是拉力,拉杆螺母及拉杆材料为35CrMo 合金钢,设计时选取制造的螺纹尺寸为M20×2.5。拉杆螺母所受的最大力为人孔盖板处于垂直状态时,受力计算如下:

式中 L——拉杆到支点的距离,取17.5+70=87.5 mm

G——人孔盖的重力,取1400 N

L人孔盖——人孔盖到支点的距离,取125 mm

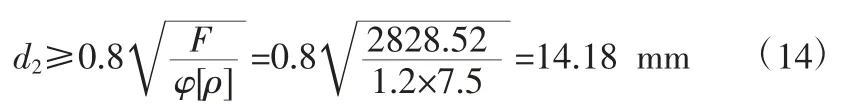

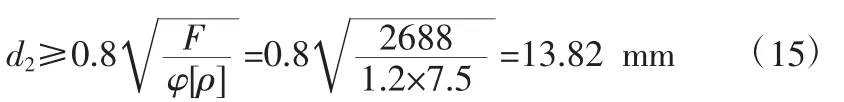

根据耐磨性条件确定螺母中径d2;

式中 d2——螺杆螺纹中径

F——拉杆螺母承受的轴向力,取F 拉杆=2828.85 N

[ρ]——许用比压,取7.5 MPa(螺杆及螺母材料皆为35CrMo 钢,查询机械设计手册,滑动速度为低速)

φ——因数,取1.2(查询机械设计手册,整体式螺母)

经查询螺纹国家标准,参考中径尺寸及保证充足的裕量,选择M20×2.5 的螺杆。

(2)受力点6。该处为升降连接件,选用螺纹连接形式,该点所承受的是压力F,升降连接件的材料为35CrMo 合金钢。根据耐磨性条件确定螺母中径d2:

式中 d2——螺杆螺纹中径

F——此螺杆受力,取2688 N(1400 N×350÷450+1400 N+行车小车结合件自重200 N)

[ρ]——许用比压,取7.5 MPa(螺杆及螺母材料皆为35CrMo 钢,查询机械设计手册,滑动速度为低速)

φ——因数,取1.2(查询机械设计手册,整体式螺母)

经查询螺纹国家标准,参考中径尺寸及保证充足的裕量,选择M20×2.5 的螺杆。为了保证美观性,与受力点6 相同的部件也同样选取M20×2.5 的螺杆。

2.5 模拟试验

工具加工成型后,对工具进行了模拟功能试验,选取与顶盖结构形式相同的功能件进行人孔拆装的试验,实验过程顺利,改进后的专用工具完全可以实现人孔拆装的功能,并节省了大量的工作时间,提高了密封效率。

3 改进后支撑杆现场实施及应用情况

3.1 现场实施

安装:①搭设高压加热器脚手架工作平台,首先安装专用工具底座,将底座和工作平台用螺栓进行连接固定,将导轨用螺栓和底座进行安装固定,最后将翻转头安装在导轨上,通过翻转头下部的2 个螺母,可以对翻转头的高度进行上下调节;②将人孔盖用特制小推车,通过工作平台运送到高加人孔盖拆装专用工具的下部,通过调节翻转头的高度,将高加人孔盖和翻转头进行连接固定,高加人孔盖和翻转头连接好后,将小推车搬离;③平行移动翻转头,将高加人孔盖推入卧式高压加热器内,推至人孔盖可翻转位置,调节翻转头上部的调节螺母,将人孔盖翻转至竖直位置,调节翻转头的2 个高度调节螺母,将人孔盖降低,使人孔盖的中心和卧式高压加热器的中心相同;④通过翻转头尾部的旋转把手,将人孔盖旋转90°至水平位置,水平移动翻转头,将人孔盖移动到回装位置,人孔盖的螺栓安装到位,与卧式高压加热器进行固定,再拆除翻转头和人孔盖的连接螺栓,将人孔盖的螺栓全部安装到位。

拆除:首先进行安装工序①,其后按照安装工序④~②反向实施即可。

3.2 应用情况

对高压加热器人孔密封工具优化设计后,有效缩短了高加解体大修工期,并且该工具大大节省了维修空间,提高维修效率,提高了设备密封可靠性(表1)。

表1 工具优化前后对比分析

4 结束语

卧式自密封高压加热器人孔拆装工具的改进,成功解决了高加人孔拆装与密封操作费时费力、空间需求较大、密封不可靠的缺点,该设计方案为国内外核电站自密封高压加热器人孔的密封与解密封专用工具的设计提供了参考,对于其他自密封设备拆装人孔专用工具的制作具有重要借鉴意义。