冷轧厂自主集成氮气管路控制系统开发与设计

2021-07-29何凯

何 凯

(攀钢集团攀枝花钢钒有限公司,四川攀枝花 617000)

0 引言

冷轧厂为了开发新产品,用杜马气刀进行了热镀锌铝镁的试生产。截至2020 年5 月,已开展热镀锌铝镁产品生产3 轮次,累计生产量3864 t,基本打通生产工艺,目前制约产品质量进一步提升的关键问题是表面质量存在镀层氧化黑变和锌流纹缺陷。

1 热镀锌铝镁生产存在的问题

热镀锌铝镁产品的镁元素是确保产品耐蚀性的关键,液态的镁元素较活泼,与氧的亲和力极强,氧化速度大大加快,特别是镀液经过气刀喷吹时,液态镀层与空气的接触面积很大,产生严重氧化。由于表面氧化层会增大锌液黏度,降低锌液流动性,从而在锌铝镁生产中产生锌流纹缺陷。同时,锌铝镁镀层的氧化物是铝和镁氧化物的混合物,对光线有一定的干涉效应,不同厚度的氧化膜对光线的折射不均匀,从而使带钢表面产生镀层偏暗、发黑和色差等缺陷,影响产品形象。因此,镁元素的氧化问题导致锌铝镁镀层生产比普通热镀锌难度更大,表面质量问题更多。

相关文献表明,气刀喷吹介质由空气改为氮气是改善锌铝镁产品表面的重要途径。因为氮气化学性质不活泼,杜绝了刮锌过程中镁的氧化,不仅解决色差和发暗问题,同时可保证锌液流动性,减少锌流纹缺陷产生。日本专利文献认为气刀气体的氧含量控制在3%以下,带钢出镀锅后进入密封箱内进行二次氮气气流冷却,密封箱内的氧含量控制在8%以下有良好效果。

所以新产品的开发急需氮气作为气刀的喷吹介质,提升热镀锌铝镁产品质量。

2 项目调研

目的:提高镀层质量,降低锌的消耗。

2.1 气刀氮气工艺参数

氮气流量4800 Nm3/h;压力0.3 MPa;氮气纯度99.99%;锌层厚度:(80~160)g/m2(双面)。

2.2 氮气来源简介

目前能动冷轧气保站现有5 套氮气净化系统,加压系统有4 台,6 台氮压机组成。6 个400 m3的氮气储气罐,调压站5 条氮气主路和旁路减压后0.4 MPa 为冷轧1#、2#、3#及罩式炉输送精氮(99.999%)。

梅塞尔公司经能动主管网供炼钢低压氮气0.6 MPa、纯度99.99%,流量可根据用户需求增开氮压机。富余氮气量(3000~4000)Nm3/h,低于工艺参数的要求。

2.3 工艺运行分析

经过工程人员对实际杜马气刀的空气流量使用情况进行分析核算,现有的杜马风机提供的额定流量为4200 Nm3/h,根据实际锌层厚度计算最大空气流量没有超过3500 Nm3/h,认为能动提供的富余氮气量能满足生产的需要(除极限锌层规格)。咨询了德国杜马公司,氮气控制阀组带调试报价340 万元,由于受新冠疫情影响项目还不能立即执行,而新产品开发又迫在眉睫,项目经过前期调研和方案讨论,攀钢钒公司最后决定依靠自己的技术力量新增一套氮气管路。

3 管路施工

冷轧厂作为执行项目的主体,冷轧厂立即成立项目组,首先根据气刀氮气使用的正常流量、正常阀压降、正常阀阻比和最大流量确定控制阀的口径尺寸和管路口径尺寸,综合考虑安全因数选择对应的阀的类型。根据工艺提出的对压力控制精度设计出对应的管路图,组织购买备件,以最快的速度完成了前期的准备工作。在7 月15 日项目开始动工,由于氮气管路属于特种设备,采购管道要符合标准,钢管验收合格后首先进行酸洗、冲洗、烘干、管道吊运、高空安装、打坡口、氩弧焊打底焊接、现场拍切片,最后做探伤检测,128 道焊口重复以上工序,每道工序都不能马虎,施工环境温度高(锌锅地下室温度达到60 ℃),各单位人员按质按量安装氮气管路500 m(Ф250 mm),并制定详细的吹扫、试压方案,施工图集如图1 所示。新安装的氮气管路于8月11 日一次性打压成功,并通过攀枝花市特检所验收合格。

图1 施工图集

4 动态调试

氮气管路打压合格,氮气管路阀组转入现场调试。在8 月13 日进行在线动态氮气调试,动态调试的关键是气刀刀腔压力的稳定性,压力不稳会产生条锌等质量缺陷。为了保证气刀上下刀腔的压力稳定,提出三级调压,从能动引入总管氮气压力经自力式调节阀,将压力由0.45 MPa(4500 mbar)调压到0.1 MPa(1000 mbar)压力,氮气套筒调节阀作为压力完成氮气压力初调,氮气压力精调由杜马气刀腔体的径向控制器完成,根据流程制定了详细的调试方案。自主软件集成具备以下功能:

(1)由于氮气存在安全风险,首先要做好条件连锁,不能让氮气倒灌进原气刀风机中,扩散在锌锅地下室。

(2)要保护杜马气刀压力不能超限,防止高压造成气刀刀腔的损坏。在可能出现的异常情况下,主动切断氮气总切断阀。

(3)氮气切断阀,具备手动操作,以及自动一键控制,能使空气和氮气达到无缝切换。

(4)气动切断阀根据设备要求,需要设定先后开发顺序,先开上下切断阀再开总阀,反之先关总阀,再关上下表面切断阀防止氮气管内憋压。

(5)切断阀打开具有不协调保护功能。

(6)做好上下表面压力管道分支回路出现漏气,需做压力偏差保护功能。

(7)新安装残氧报警仪要同步投入使用。

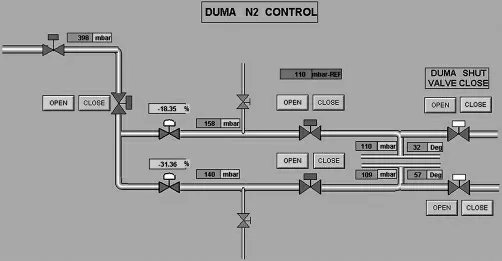

首先在原有机组系统中增加相应控制程序,具体做法按工艺需求,根据已设计的管路图画出电气接线图,然后根据图纸设计在西门子硬件配置中增加输入、输出模板的配置,将需要控制的阀用西门子WinCC 做成操作画面,氮气操作画面如图2所示。

图2 氮气操作画面

利用二镀锌机组西门子S7-400 控制器完成程序编写,在实际调节中要防止调节阀相互影响,形成干涉,刚开始调试时,氮气压力出现震荡和超调现象。PLC 程序如图3 所示。

图3 程序设计(局部)

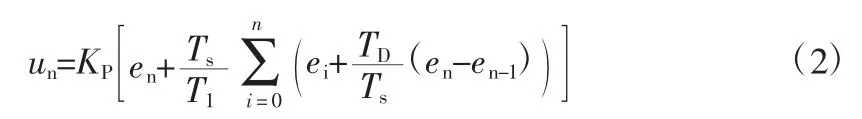

为了解决这2 个问题解决,主要对3 个调节装置功能进行细分:自力式减压阀主要完成主管压力减压调节,根据气刀实际氮气使用压力要求,将氮气压力从0.45 MPa(4500 mbar)降为0.1 MPa(1000 mbar)。氮气管路套筒调压阀完成氮气压力的粗调,控制的偏差在0.0002 MPa(2 mbar)内,压力的调节采用位置型数字PID 调节器,连续的PID 调节器的输出与偏差的微分方程如下[1]:

式中 u(t)——控制的输出,mbar

KP——比例系数

e——偏差

T1——积分时间,s

TD——微分时间,s

在采样定理的基础上对微分方程进行离散化,选择合适的采样周期,机组程序的扫描周期是50 ms,压力传感器采样频率≤2 ms,实际氮气压力变化缓慢,采样频率远远大于压力变化的2 倍频率,由此得PID 调节器的离散方程:

式中 un——第n 次离散控制的输出

n——采样序号

Ts——采样周期

en——第n 次采样的偏差值

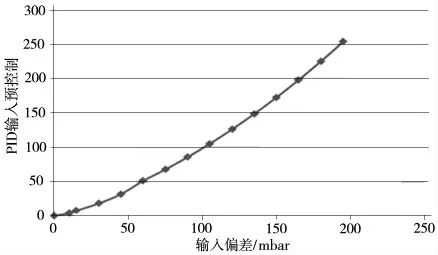

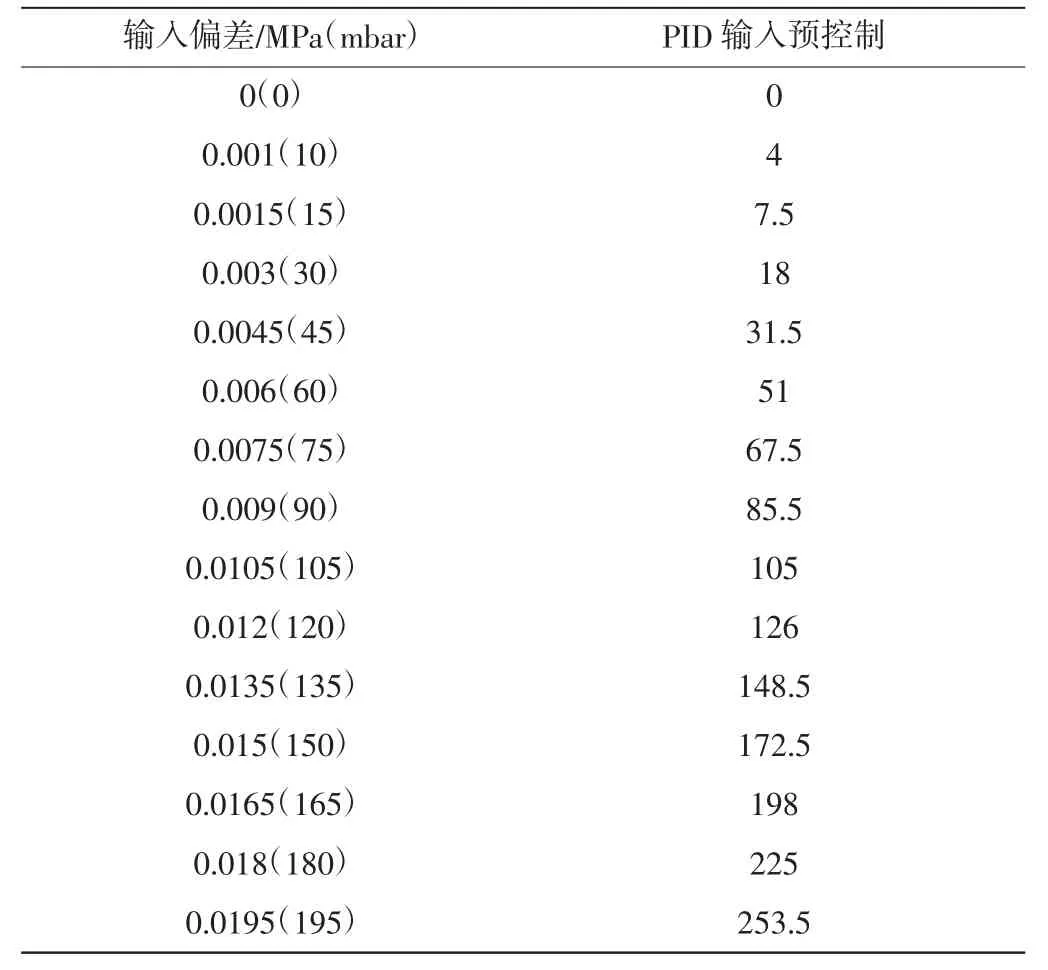

利用所得到的离散方程(2),在西门子S7-400 控制系统中完成PID 调节器的程序编写,以功能块的形式在程序中调用,输出直接控制执行机构阀门开度,就地I/O 模板输出为标准的(4~20)mA 模拟信号。并且对数字PID 调节器的调节死区设计为0.0002 MPa(2 mbar),达到0.0002 MPa(2 mbar)偏差内套筒调节阀就不再调节。氮气阀组在结构性质上存在容量系数、阻力和传输距离,在动态过程中表现出惯性、自平衡和延迟(包括传输迟延、容积迟延),根据这些特点单独设计PID 输入预控制方案,该预控制方案类似前馈控制,只是通过西门子编程软件进行PID 输入曲线设计,并且曲线根据阀组的结构特点是连续可调的,PID 输入预控制输入输出见表1,PID 输入预控制如图4 所示,然后分别对调节器的参数进行多次整定。

图4 PID 输入预控制

表1 PID 输入预控制输入输出

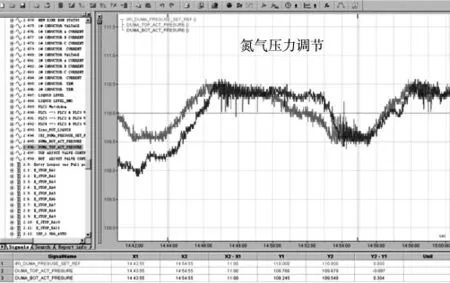

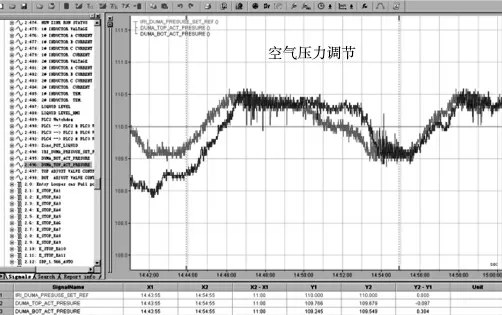

当压力调节在0.0002 MPa(2 mbar)内波动时由气刀径向控制完成精调,该控制需要在杜马控制系统中完成,径向控制采用西门子S120 伺服驱动器6ES7120-1TE21-0AD0 单电机模块,控制单元和电源装置之间的连接使用数字系统接口DRIVE-CLiQ 来完成。执行机构采用西门子同步伺服1FK7 系列的电机,电机内置式编码器带DRIVE-CLiQ 接口的旋转变压器(R14DQ 旋转变压器14 位),分辨率16 384,内部2 极,最大角度误差840",所有设备的硬件保证了工艺对控制精度的要求。经过对3 个调节回路进行反复调节优化,最后氮气压力达到稳定,氮气压力调节对比如图5 所示,空气压力调节对比如图6 所示。

图5 氮气压力调节对比

图6 空气压力调节对比

6 结束语

二镀锌新增氮气管路施工,从项目调研、设计、调试在三个多月内完成,自主集成开发氮气控制阀组,可以减少程序设计费、调试费用在50 万元以上,从项目实施效果来看,可以看出氮气和空气压力调节超调量大体相当,超调量都基本控制在1%以内,绝对值在0.0002 MPa(2 mbar)内,氮气压力波动频次更加平滑并优于空气调节,试验的热镀锌铝镁板表面质量明显改善,新增氮气管路实验新产品获得成功。