水电机组调速器主配压阀抽动故障机理分析

2021-07-29何林波蔡卫江

赵 勇,荣 红,何林波,蔡卫江,许 栋

(南瑞集团(国网电力科学研究院)有限公司,江苏 南京 211106)

0 引言

水电机组调速器主配抽动故障作为一个频发性问题,关联变量较多,涉及液压随动系统失稳以及闭环(开度闭环、频率闭环和功率闭环)控制的频繁调节。主配抽动势必带来诸如打油频繁、开度失稳、负荷波动等后果。不少水电站出现过主配反馈断线、跳变问题,造成发电工况下主配剧烈抽动导致开度变化大进而引发负荷大范围扰动,机组被迫事故停机。

关于主配抽动故障,不少文献给予了阐述分析,亦提出了不少消缺方案、技术措施。因常规主配反馈传感器采用导电塑料电阻轨型材,多年运行产生一定磨损致使电接触不良,主配反馈跳变严重进而造成主配阀芯在中位附近随机抽动频率加大,通过更换传感器得以解决[1-4]。因齿盘探头安装未指向大轴中心线且距离偏大,引起测频反馈跳变致使频繁的一次调频进而造成主配压阀抽动,通过调整齿盘测速装置支架和探头后得以解决[5]。因导叶开度编码器元件故障,导叶反馈测值跳变开度频繁调节而造成主配压阀抽动,通过更换开度编码器备件后得以解决[6]。

多数文献针对主配抽动仅简单罗列出一些相关因素并逐一排查处理,缺乏本质的认知,手段盲目低效,很难取得理想效果。对主配抽动这类典型的自控系统液压控制故障,真正掌握其内在机理与外部参量、建立科学有效的分析方法以准确找到故障原因,具有重要意义。

此外,针对主配抽动故障,实际工程中尚未应用成熟完善的在线故障诊断算法。建立这样一套液压故障诊断算法,自动快速地诊断出主配抽动故障,并进行主/从控制器的冗余切换,以便快速恢复控制系统的稳定,防止事故的扩大化,保证机组的安全稳定运行,具有重要的意义。

1 主配压阀抽动故障内在机理

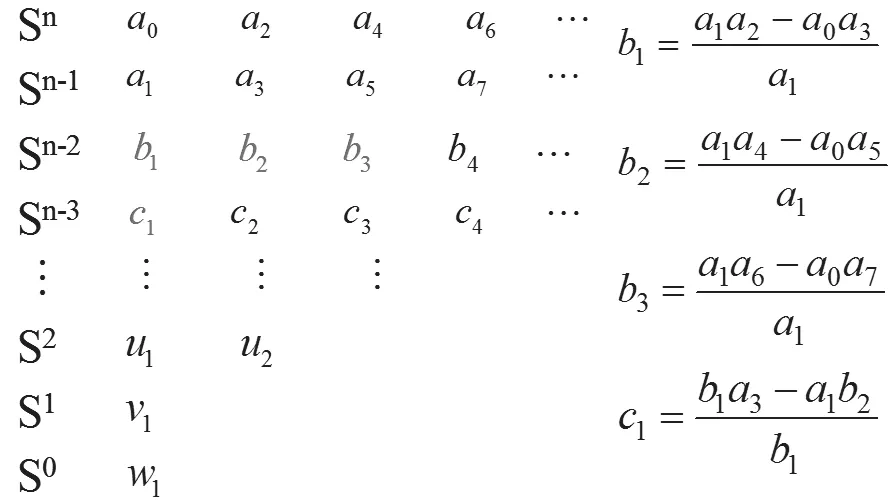

1.1 劳斯霍尔维茨稳定性判据

主配抽动属于闭环液压随动系统失稳问题,求解连续时间因果的液压系统稳定性可利用劳斯霍尔维茨稳定性判据[1]。1877年由劳斯(Routh)提出的代数判据如下:

设闭环系统特征方程。D(s)=a0sn+a1sn-1+…+an-1s+an。S1,S2,…Sn为系统特征方程的根。要使所有的特征根全部具有负实部,系统稳定的充要条件是:

(1)特征方程的各项系数a0>0,a1>0,…an>0;

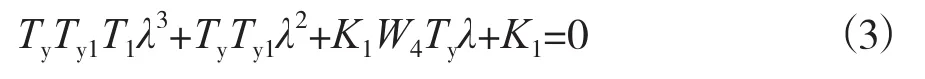

(2)劳斯阵列(如图1所示)中第一列的所有元素均为正数。

图1 劳斯阵列表计算方法图

若表中第一列出现负数项,则系统不稳定。第一列元素符号改变的次数代表特征方程在S平面的右半平面根的个数。

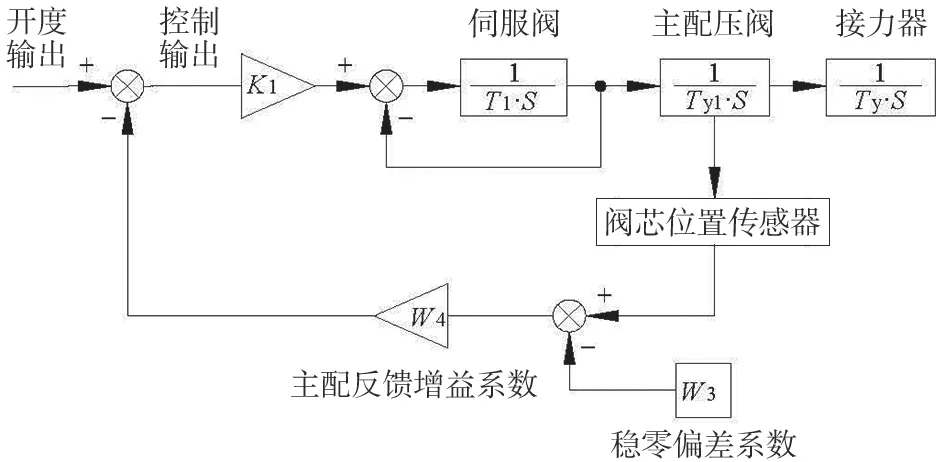

1.2 调速器液压随动系统传递函数

水电机组调速器控制系统最内环为电气控制输出和主配压阀反馈信号之间的负反馈硬闭环,其液压随动系统传递函数框图如图2所示。其中,K1为电气放大系数,T1为伺服阀反应时间常数,Ty1为主配压阀反应时间常数,Ty为接力器反应时间常数,W3为稳零偏差系数,W4为主配反馈增益系数。开度给定与开度反馈的偏差经导叶副环PI环节计算得到开度输出,主配反馈环节将主配传感采集信号经稳零修正W3后乘以放大系数W4,然后将开度输出与主配反馈环节比较得到控制输出,控制输出信号经功放板放大后作为伺服阀控制信号。考虑到伺服阀内部自成闭环,可将伺服阀的积分环节与其负反馈视作整体,此时伺服阀是一个惯性环节。控制输出经过伺服阀的惯性环节输出至主配压阀的控制腔以控制主配阀芯的运动,是一个积分环节,主配阀芯运动作为负反馈输出与开度输出形成闭环,接力器作为最终控制对象,是一个积分环节。稳零偏差环节作为电气零位的补偿,考虑零位正常的情况,传递函数计算中可以忽略W3。

图2 调速器液压随动系统传递函数框图

根据图2框图,可得调速器电液随动系统传递函数:

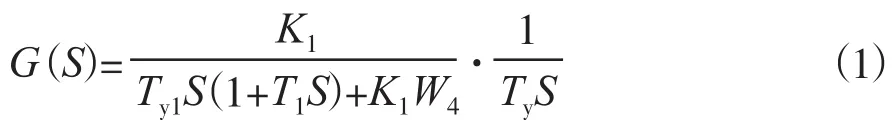

1.3 液压随动系统失稳(主配抽动)机理推演

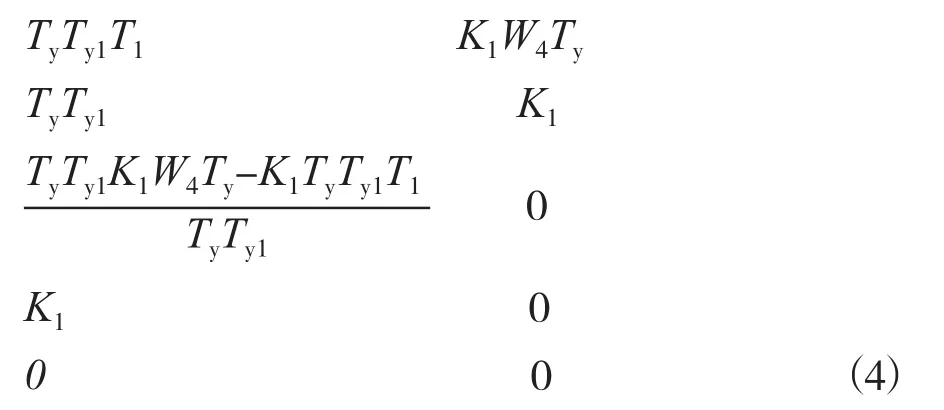

列出式(1)的特征方程:

整理式(2),得到:

根据劳斯霍尔维茨判据,列出劳斯阵列如下:

要使系统稳定,则第一数值列全为正,得出:

由(7)式可知,只要保证主配反馈增益系数W4取值合理,即可保证系统趋于稳定。

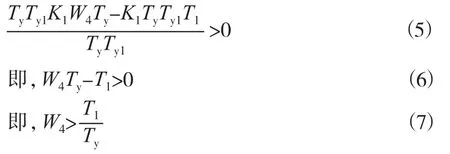

下图3为利用Matlab数值模拟的该系统的取值变化情况,可知:当W4>T1/Ty(试验设定W4=1、T1=0.01、Ty=0.1)时,系统有外部扰动失去平衡后,系统会逐渐趋于稳定,曲线是收敛的;当W4=T1/Ty(试验设定W4=0.1、T1=0.01、Ty=0.1)时,系统有外部扰动失去平衡后,系统会出现等幅震荡且会一直持续,曲线无法收敛;当W4<T1/Ty(试验设定W4=0.01、T1=0.01、Ty=0.1)时,系统一旦受到扰动失去平衡后,系统震荡幅度逐渐加大,曲线发散。

图3 调速器液压随动系统稳定性仿真

因此,调速器液压系统主配阀自发抽动的本质是主配反馈信号的硬削弱或消失,具体表现为:

(1)主配反馈增益W4过小,接近或为零。此时,主配反馈信号乘以W4后变得微小。在水电工程中,W4的存在形式一般有两种:①机柜中的综合控制模块的电位器,其原理为滑膜变阻器,通过顺/逆时针旋进、旋出改变主配反馈增益大小,如果电位器滑膜破裂会导致W4失效;②电气控制柜中的主配增益参数,可由人机界面写入到控制器程序中,如果该参数存储在非ROM区会因控制器CPU电池失电掉参数。

(2)主配反馈信号丢失。如主配反馈信号断线,主配反馈即为零,硬闭环直接断开成开环,不满足W4>T1/Ty,造成主配抽动剧烈,实际工程中多有发生。

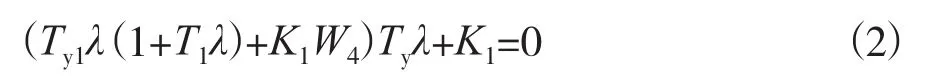

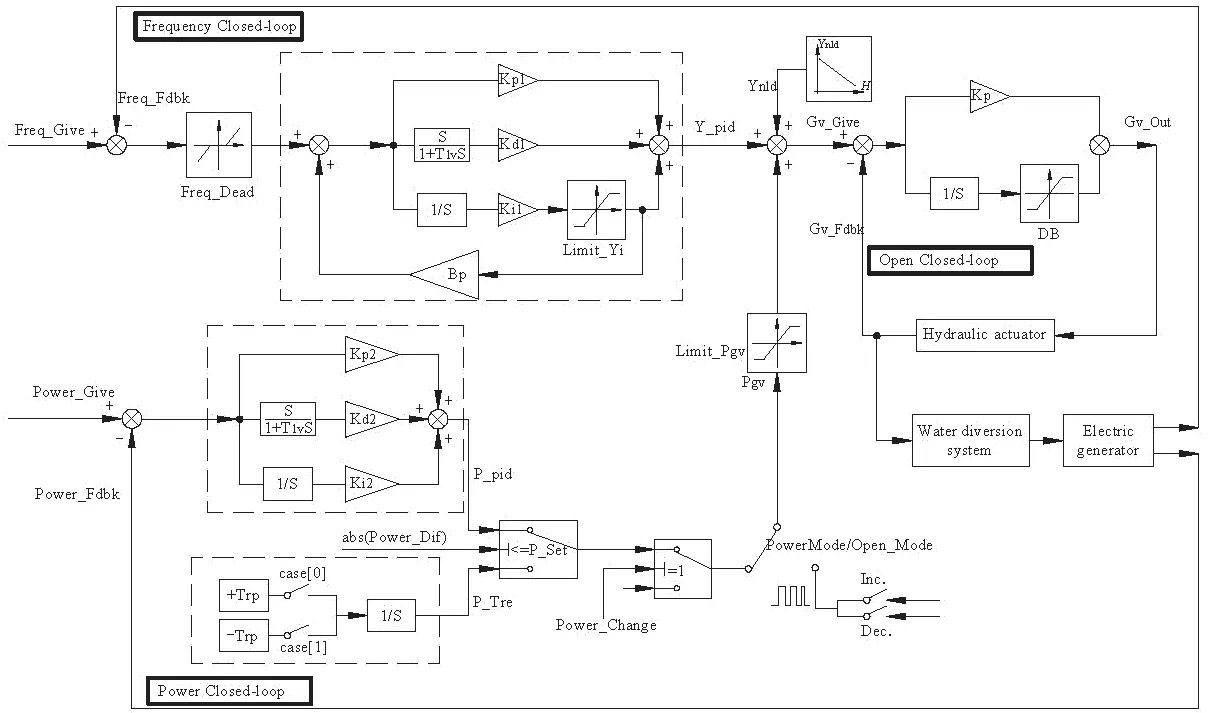

2 主配压阀抽动故障外因

主配压阀自身的闭环是一个自稳定的伺服系统,所谓“自稳定”,就是在没有施加外界电压或电流信号下,主配压阀依靠自身的闭环伺服控制可以达到一个稳态。主配抽动的内因是其反馈失效,主配抽动的外因是电气控制信号频繁变化。在主配反馈闭环之外还有几大关键反馈的闭环,如图4所示。

图4 调速器控制框图闭环环节

(1)开度的闭环。开度闭环涉及的参量有开度反馈信号和副环参数KP(比例系数)、DB(积分死区)。开度反馈方面,开度反馈信号跳变不稳,主要来自3个因素:①传感器本身质量;②传感器安装不当加之机组运行在振动区波动较大;③信号回路的电磁干扰。副环参数方面,当积分死区过大时,调节稳定性变差。

(2)频率的闭环。频率闭环涉及的参量有频率反馈信号、调频死区和调频主环参数Kp1、Ki1、Kd1。频率反馈方面,当以齿盘频率作为主反馈时,会因漏齿或稳压不够造成齿盘跳变。调频死区方面,人工死区过小或参数丢失,会引起频繁调节。调频参数方面,当积分参数过大,调节稳定性变差,尤其空载工况。

(3)功率的闭环。功率闭环涉及的参量有功率反馈信号、调功死区和调功主环参数Kp2、Ki2、Kd2。功率反馈方面,主要是功率变送器本身和反馈环节的响应滞后,引起周期性震荡。调功死区方面,如果设置偏小或参数丢失,势必调功频繁。调功参数方面,积分参数过大,造成调节不稳。

以上这些反馈信号的跳变、死区过小以及PID调节参数的不合理均会导致控制上的调节震荡,主配压阀表现出适应性调节抽动。

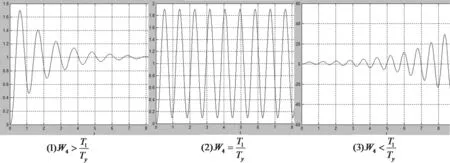

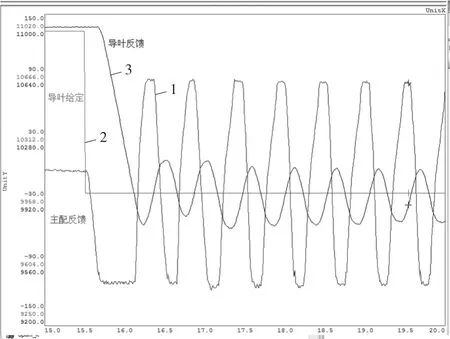

以开度环为例来说明副环参数不合理导致的调节震荡。通过人为修改开度控制(副环)参数,如设定KP=12、DB=10,在调试态下对稳态中的液压系统给予0.5%的下扰量。由于比例较大加上积分输出限制过大,导致控制输出信号上下过调严重,形成周期性震荡,主配与导叶来回抽动。该种主配抽动情况正是由于控制参数不合适、往复频繁调节造成。

图5 改变副环参数KP、KI引起的主配和导叶抽动

此外,其他情况,如由于水力因素的托马现象等产生负荷波动进而导致的调节频繁、一次调频和二次调频之间冲突引起的频繁调节以及电气零点漂移不稳导致间歇性电气输出将主配阀芯拉回到中位等,主配压阀均表现出了适应性调节抽动。

3 结论

结合调速器闭环控制模型,通过推演液压系统失稳机理,全面分析了造成主配抽动的内因为主配反馈的失真或断线,外因为控制上的频繁调节。针对主配压阀抽动故障建立的一套科学有效的分析方法,方便了工程技术人员、水电运维人员精准高效地锁定故障原因并及时解决调速器主配压阀抽动故障,从而极大程度地保证了水电机组的安全稳定运行。