冲压模具压边圈工艺改善与生产成本递减研究

2021-07-29周建勋

周建勋,孙 侃

(天津一汽丰田汽车有限公司 天津 300457)

0 引 言

汽车覆盖件成形的主要工序为拉延、修边和翻边,零件的大部分几何特征都是由这3道工序完成。其中拉延为最为关键的工序,通过该工序,完成覆盖件的主体成形,材料的主要塑性变形也在该工序中得以完成,平板状坯料被拉延成复杂的空间覆盖件零件。因此,拉延工序的成功关系到后续工序的有效进行[1]。

由于汽车覆盖件的形状比较复杂,成形过程中毛坯变形也很复杂,如果直接按照冲压件图进行展开来确定毛坯的形状和尺寸,则难以保证零件在冲压过程中能顺利成形。因此,在工艺设计时,应该首先跟据零件的形状特点设计拉伸件。拉伸件的设计通常是以零件的数学模型为基础,添加工艺补充面和压边圈的压料面构成的,工艺设计合理与否,直接关系后续零件成型质量的好坏[2]。

1 压边圈概念

压边圈是冲压模具在拉伸过程中,为防止工件边缘部分失稳引起钢板从四周向中间走料过多导致制件起皱,而在成型模具凹、凸模之间边缘部分设置的圈形压紧锁料装置。

拉延筋在汽车覆盖件的拉延成形中占有非常重要的地位。这是由于在拉延成形过程中,毛坯的成形需要一定大小且沿周边适当分布的拉力,这种拉力来自冲压设备的作用力、法兰部分毛坯的变形抗力和压料面的作用力。压料面的作用力只靠压边力作用于模具和材料之间的摩擦力往往是不够的,还需要在压料面上设置能产生很大阻力的拉延筋以满足毛坯材料塑性变形和塑性流动的要求。同时,利用拉延筋可以在较大范围内控制变形区毛坯的变形大小和变形分布,抑制破裂、起皱和表面畸变等多种冲压质量问题的产生[3]。

2 冲压制件凸起部分材料的应力及应变状态

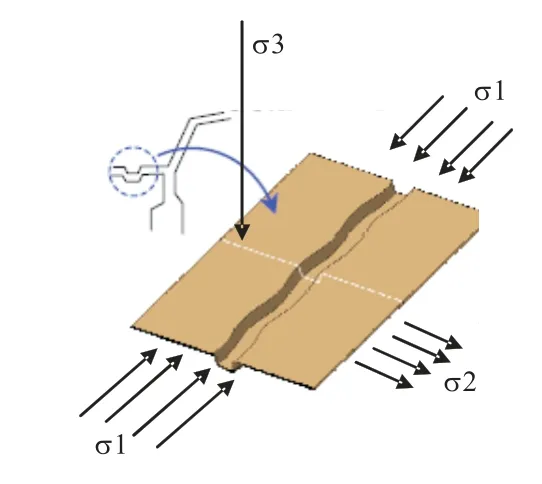

制件凸起部分是拉伸时钢板的主要变形区域,这部分主要受3个方向应力作用,如图1所示(蓝色圈为制件拉伸成型的拉延筋部位)。

图1 冲压制件成型拉延筋部位受力图Fig.1 Drawing rib stress diagram of stamping parts

成型性横向受σ2应力作用,纵向压边圈部分受σ1应力作用,这两种应力使钢板产生塑性变形,并向中心移动到凸模和凹模形成的间隙里,最终形成所需零件。

在制件成型拉伸过程中,拉伸部分变形区的制件在横向应力σ2的作用下,很容易出现受力不均匀而导致的制件起皱现象,为防止制件起皱,在生产中就必须在模具上增加压边圈工艺,在成型过程中压边圈会受到垂直压边力σ3作用。这样,钢板在拉伸成型时所需用料在压边圈和凹模间通过,使制件不至由于走料过多导致起皱。与此同时,钢板与模具凸凹模在压力机垂直压力的作用下产生的摩擦力阻止钢板发生滑动。

生产过程中控制压边力的大小适度很重要。当压边力过大时钢板受到过大的压边力,产生较大的摩擦力,钢板流料不容易被拉入凹模,制件容易发生开裂;压边力过小时,钢板在拉伸过程中的摩擦力过小,模具内成型材料走料过多导致制件很容易起皱,制件起皱后容易导致多层料重叠,直接损坏模具。所以拉延筋的成型对于冲压制件的成型性起着非常重要的作用。

3 拉延筋对冲压工艺废料产生量的影响

工艺废料是冲压制件在成型过程中必不可少的,工艺废料产生量大小直接决定钢板有效利用率的高低。冲压工艺废料越大,钢板有效利用率越低,造成冲压的成本就会相应升高;反之,冲压工艺废料越小,钢板有效利用率就越高,冲压的成本就会降低。

现在一汽丰田冲压车间的钢板有效利用率平均为63%,相当于每买进1 t钢板生产成制件后直接废弃0.37 t,物料成本非常高。为降低冲压生产成本,冲压车间内如何提高钢板的有效利用率来降低成本成为了全世界冲压行业的共同课题。

在上述0.37 t废弃钢板中,拉延筋以外部分的边角废料约占废料钢板一半左右,数额非常大。如果能将拉延筋部分的工艺废料有效递减,则对于冲压成本递减效果显著。

4 压边圈结构改进

为降低冲压制件生产成本,一汽丰田冲压车间在新车导入过程中对模具拉延筋进行了设计式样变更。由于拉延筋改进后应用的局限性,冲压只针对涨形模具——门外板模具进行了改善。

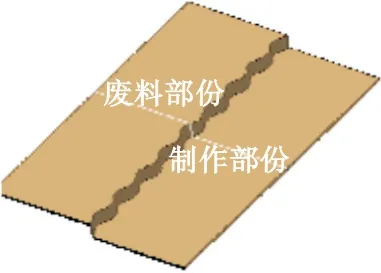

冲压以前车型所采用的是压边圈拉延筋为U形样式,如图2所示。

图2 拉延筋U形槽制件示意图Fig.2 Schematic diagram of drawbead U-groove

通过对成型数据分析后,将原来的U形压边圈变更为Z形压边圈,如图3所示。

图3 拉延筋Z形槽制件示意图Fig.3 Schematic diagram of drawbead Z-groove

5 改进后成型效果确认

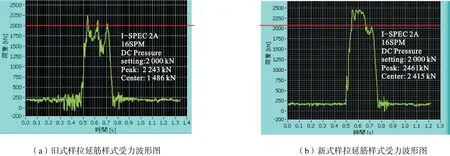

模具改成新的压边圈样式后,在生产过程中对模具进行了数据采集分析,如图4所示。

图4 两种压边圈的受力波形图对比Fig.4 Comparison of stress waveforms of two kinds of blank holders

通过对比新旧2种压边圈在相同设备和生产条件下的受力波形图发现,旧式样U形拉延筋的受力波形波动较大,模具中心受力为1 486 kN,而新的Z形压边圈的受力波形较为平稳,模具中心受力为2 415 kN。波形显示在成型过程中由于U形拉延筋样式中心受力小,四周受力大,且波形不稳定,很容易在生产过程中出现开裂或褶皱等品质不良,而新的Z形拉延筋样式完全不存在波形不稳状态,模具中心和四周的受力状态基本相当,使冲压制件的成形性更稳定,更不容易发生制件开裂或褶皱现象。

6 改善后经济性总结

新老压边圈冲压制件的剖视分析见图5。

图5 新老压延筋拉伸制件对比图Fig.5 Comparison of new and old drawbead drawing parts

由示意图中可以发现,U形压边圈比Z形压边圈多了(4+6)mm的钢板用量,相当于利用老式U形压边圈的制件比利用新式Z形压边圈的制件单边多废弃10 mm的钢板,而采用新的Z形压边圈以后,制件的四周可各节约10 mm的钢板材料。

现在用新式Z形压边圈以后的尺寸可以减小到长×宽=(1 980×980)mm,示意图如图6。

图6 门外板全周节约10 mm的钢板Fig.6 10 mm steel plate saved by whole circumference of outer door panel

图中蓝色四周的部分为改善后节约部分,按每块钢板可节约15元,每台车前后门共可节约30元,按新车年产量15万台计算,冲压车间每年可节约300万元左右的钢板成本。

综上所述,能提升车身材料利用率的方案有很多且在设计的前期考虑利用率优化最有效,节省成本最多,越到后面材料利用率的优化越是困难。所以我们在设计的初期就应该投入更多时间和人力对怎样提高利用率进行研究,对降低整车成本、有效提升行业竞争力有着重大的意义[4]。■