不同介质对碳纤维拉挤板材层间剪切性能的影响

2021-07-29江一杭刘鲜红张春爱王朋飞

杨 忠,江一杭,刘鲜红,张春爱,王朋飞

(东方电气(天津)风电叶片工程有限公司 天津 300480)

0 引 言

随着功率需求的增加,叶片尺寸设计越来越长,碳纤维增强复合材料由于其较高的比强度和比模量,逐步应用于超大型叶片生产制造[1]。目前风电行业内90 m级以上叶片出现多款碳纤维叶片设计,LM设计的107 m超长碳纤维叶片刷新了人们对叶片材料设计的认识[2-4]。在诸多碳纤维成型工艺中,拉挤工艺生产的碳纤维板材相较于真空灌注、预浸料工艺更稳定,其纤维含量进一步提升,模量进一步增加,能更好地克服超长叶片刚度不足、强度冗余问题[5-7]。

由于碳纤维板材层间抗剪强度远低于纤维强度,而板材层间低抗剪强度和层间高的应力容易导致分层损伤[8-9],故在拉挤板材设计中,已将板材间抗剪切强度作为表征碳板与碳板之间性能的重要指标,这也是风电行业的研究热点。

1 试验部分

1.1 原材料及设备

1.1.1 材料

玻璃纤维双轴向织物(±45°,808 g/m2);玻璃纤维方格布(W200 g/m2,0°/90°);玻璃纤维连续毡(M300 g/m2);碳纤维拉挤板材(200 mm×5 mm);环氧树脂主剂DQ230E;环氧树脂固化剂DQ234H。

1.1.2 设备

万能试验机(100 kN);游标卡尺(0.01 mm)。

1.2 试验过程

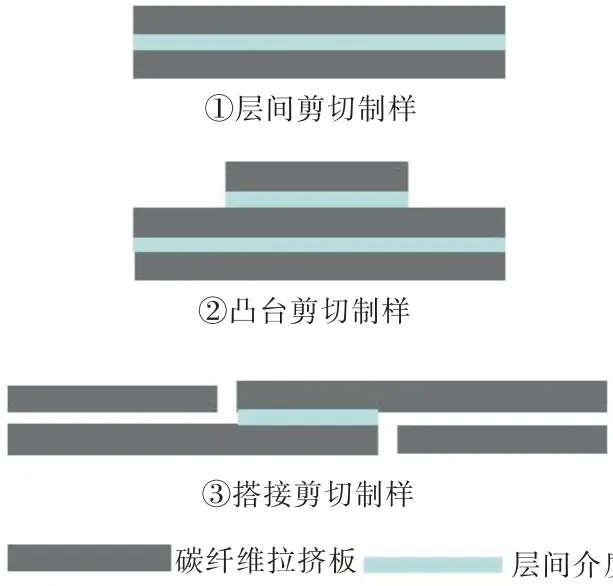

将200 mm×5 mm规格的碳纤维拉挤板材裁剪成试样,在表面分别铺放玻璃纤维两向布(±45°,808 g/m2)、玻璃纤维方格布(200 g/m2)、玻璃纤维连续毡(300 g/m2)3种不同介质,按图1所示进行铺层,采用VARTM工艺制备碳纤维复合材料。

图1 剪切测试制样示意图Fig.1 Schematic diagram of shear test sample preparation

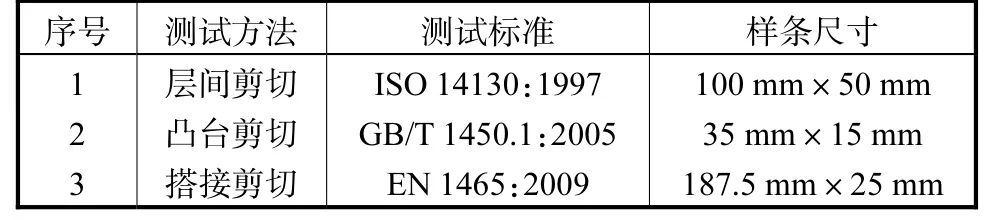

固化条件:预固化35℃/12 h,后固化70℃/8 h。测试项目及标准见表1。

表1 测试项目及标准Tab.1 Test items and standards

2 结果与讨论

碳纤维拉挤板材中间分别采用玻璃纤维两向布(±45°,808 g/m2)、玻璃纤维方格布(200 g/m2)、玻璃纤维连续毡(300 g/m2)3种介质与空白样(无介质)进行对比。

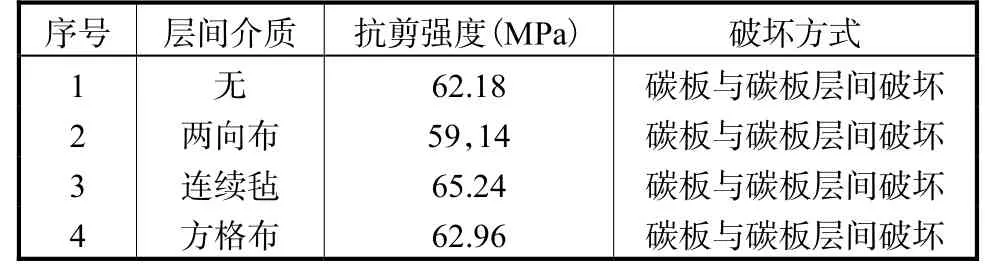

2.1 层间剪切测试

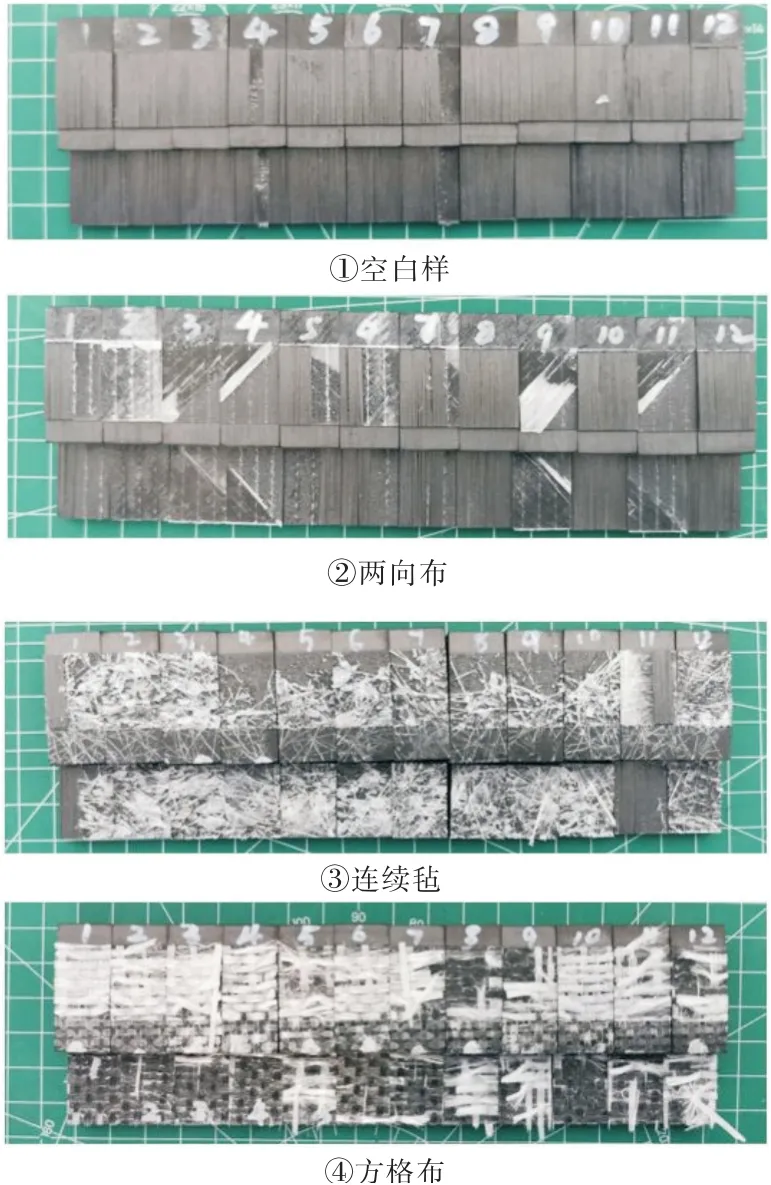

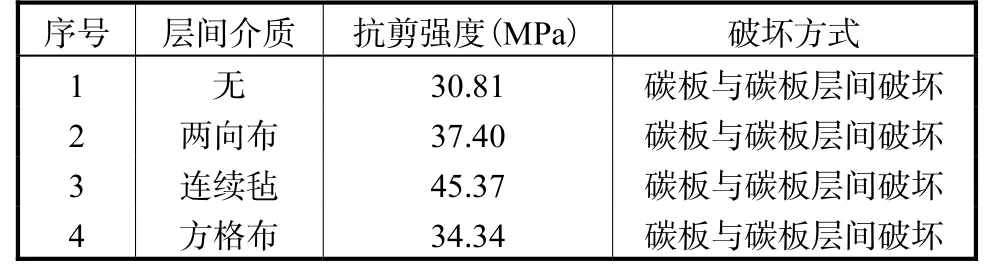

测试结果见表2,破坏形貌见图2。

表2 层间剪切测试数据表Tab.2 Data of interlaminar shear test

图2 拉挤碳板层间剪切破坏形貌Fig.2 Interlaminar shear failure morphology of pultruded carbon plates

从测试数据看,采用连续毡的层间抗剪强度最佳,其次是方格布,最差的是双向布。从破坏方式看,均出现在碳板与碳板之间,属于界面损坏。

2.2 凸台剪切测试

测试结果见表3,破坏形貌见图3。

表3 凸台剪切测试数据表Tab.3 Data of boss shear test

图3 拉挤碳板凸台剪切破坏形貌Fig.3 Boss shear failure morphology of pultruded carbon plates

从测试数据看,采用连续毡的凸台剪切强度最佳,其次是双向布,最差的是方格布。从破坏方式看,均出现在碳板与碳板之间,属于界面损坏。

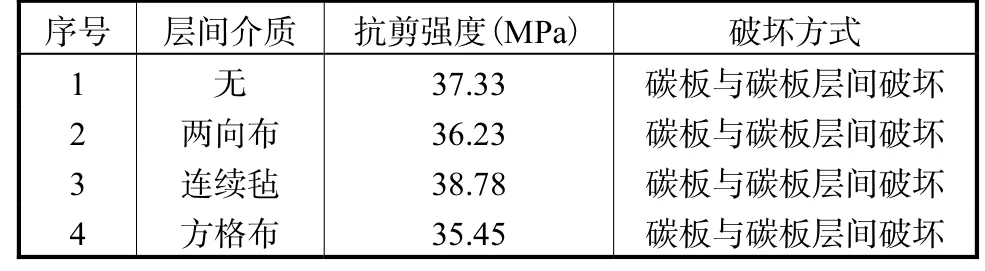

2.3 搭接剪切测试

测试结果见表4,破坏形貌见图4。

图4 拉挤碳板搭接剪切破坏形貌Fig.4 Lap shear failure morphology of pultruded carbon plates

表4 搭接剪切测试数据表Tab.4 Data of lap shear test

从测试数据看,采用连续毡的层间抗剪强度最佳,其次是双向布,最差的是方格布。从破坏方式看,均出现在碳板与碳板之间,属于界面损坏。

上述3种测试结果表明,最终破坏均出现在碳板之间,可以说明碳板间剪切性能属于结构薄弱点。对比3种不同测试方法,连续毡的层间抗剪强度最佳。主要原因是连续毡是将玻璃纤维连续原丝按照标准排布均匀抛落,原丝通过自由落体随机绕圈分布,所以比表面积大、树脂含量高与拉挤板材结合性能要好于两向布和方格布。

3 结 论

采用不同介质验证了对拉挤板材间层剪切性能的影响,其中使用连续毡的剪切性能最佳。采用不同测试方法表征碳纤维拉挤板间剪切性能存在较大的差异,采用层间剪切测试方法的强度测试值最高。■