风电叶片用粘接剂与手糊树脂的剪切性能研究

2021-07-29闫小强

闫小强,杨 忠

(东方电气(天津)风电叶片工程有限公司 天津 300480)

0 引 言

风电叶片是由气动外形壳体和内部承力构件组成的中空复合材料结构,其气动壳体外形主要承载扭矩,而叶片的整体刚度与极限强度主要决定于主梁帽、粘接剂和抗剪切腹板组成的箱梁结构[1]。粘接剂作为风电叶片六大主材之一,在叶片结构中主要承担剪切载荷,其粘接工艺质量和剪切性能对叶片使用寿命有直接影响。

随着风电叶片的大型化发展,叶片制造工艺愈发复杂,在叶片生产过程中不可避免地存在各种缺陷,如纤维布半干纱、分层、损伤、粘接过薄、粘接过厚和缺胶等[2-4]。针对不同的缺陷类型通常遵循原结构恢复,独立增强的原则进行修复,但对有些粘接类的缺陷由于缺陷尺寸和空间位置的原因往往无法进行原结构恢复,甚至有个别缺陷采用原结构恢复后对结构损伤反而更大。本文结合现场制造工艺,针对无法进行常规修复的闭口式缺胶问题,进行了粘接剂和手糊树脂剪切性能对比,探讨将闭口式缺胶缺陷进行打磨后使用手糊树脂纤维布修复缺陷的可行性,为现场进行粘接类缺陷修复提供理论依据。

1 试验方案

分别制作粘接介质为粘接剂和手糊树脂的拉伸剪切试样,A组为0.5 mm厚度粘接剂拉伸剪切样条,B组为手糊树脂拉剪样条。制样基材粘接表面为双向纤维布,测试执行标准EN-1465-2009。

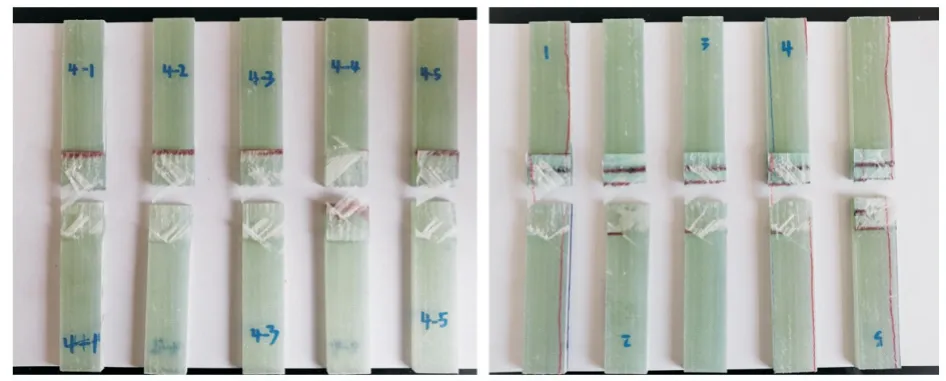

拉剪测试制作样条如图1所示,样条尺寸25 mm×100 mm,粘接区域25 mm×20 mm。测试设备为日本岛津万能拉伸试验机 AG-IC-100。

图1 拉剪样条制作过程Fig.1 Making process of tensile shear samples

2 试验结果与讨论

2.1 测试过程及样品表观形貌

拉伸剪切测试如图2所示,样条测试需要在夹持处放置垫板以平衡由于样条规格造成的对中偏差。

图2 手糊树脂样条测试过程Fig.2 Test process of hand lay-up resin samples

样条测试后形貌如图3所示,两组测试样条测试后形貌均发生了界面的双向布剪切破坏,且破坏形式趋于一致,这与叶片实际发生破坏时界面情况类似,为含双向布界面有效的破坏形式。

图3 手糊树脂(左)和0.5 mm粘接剂样条(右)测试结果Fig.3 Test results of hand lay-up resin samples(left)and 0.5 mm adhesive samples(right)

2.2 剪切性能测试结果

如图4所示,A组样条为0.5 mm厚粘接剂样条,B组样条为手糊树脂样条。A组粘接剂样条抗剪强度均值为24.19 MPa,B组手糊树脂样条抗剪强度均值为24.09 MPa,并且2组样条测试完成后界面破坏形式趋于一致,均为双向布剪切破坏。表明手糊树脂样条与0.5 mm厚的粘接剂样条的抗剪强度相差不大。

图4 两组样条测试结果Fig.4 Test results of two groups of samples

如图5所示,分别进行了不同粘接剂厚度的样条剪切性能测试,结果表明粘接剂的剪切强度与厚度呈负相关,随着粘接剂厚度的增加抗剪强度逐渐降低。当粘接剂厚度为0.5、3、5、10 mm时,其抗剪强度分别为24.19、21.0、12.3、10.0 MPa。而在叶片实际生产过程中,粘接剂厚度控制在(3±2)mm,抗剪强度范围12~24 MPa。叶片结构设计时粘接剂设计值为10 MPa,而手糊树脂抗剪强度在24.09 MPa,表明手糊树脂纤维布工艺满足结构对粘接剂剪切性能的要求。

图5 不同粘接剂厚度下的抗剪强度Fig.5 Shear strength under different adhesive thickness

3 结 论

A组0.5 mm厚度粘接剂样品和B组手糊树脂样品的抗剪强度分别为24.19、24.09 MPa,并且破坏形貌类似。在叶片制造工艺中粘接剂抗剪强度在12~24 MPa之间,叶片结构对粘接剂抗剪强度设计值为10 MPa,故手糊树脂剪切强度满足结构设计要求,可为叶片制作类缺陷修复提供依据,对叶片粘接剂的缺陷修复方案的制订具有重要意义。■